SiO2编织纤维增强SiO2复合材料胞体表面测量

王玉果,王皓吉,林 彬, ,魏金花,方 胜

SiO2编织纤维增强SiO2复合材料胞体表面测量

王玉果1,王皓吉1,林 彬1, 2,魏金花1,方 胜2

(1. 天津大学先进陶瓷与加工技术教育部重点实验室,天津 300072;2. 中国航天科技集团有限公司先进功能复合材料重点实验室,北京 101312)

面向SiO2编织纤维增强SiO2(WFSiO2/SiO2)复合材料在胞体层面的表面形貌测量工程,提出了一种三维测量方法.针对采样参数设置不合理,会造成测量结果失真的问题,设计开发了一种确定最大采样步长的方法.该方法利用误差估计的统计学原理,建立了任意采样参数下获得的测量结果与准确测量值之间的误差的概率密度关系,并在此基础上提出了判断特定采样步长得到的测量结果是否可靠的准则,进而可以确定使测量结果符合工程要求的最大采样步长,从而将由采样引起的测量结果误差控制在最大残差的15%范围内.应用本文提出的方法确定了3种WFSiO2/SiO2复合材料的胞体最大采样步长,数值分别为7μm、6μm和8μm.研究了WFSiO2/SiO2复合材料的微观组织结构对其胞体层面的最大采样步长的影响,注意到材料所用的编织纤维直径在6~8μm之间.根据纤维直径与胞体最大采样步长之间的数值关系可以判明:在胞体层面,WFSiO2/SiO2复合材料的最大采样步长与其微观重复性特征具有密切关系,数值上约等于其微观的增强纤维直径;利用本方法确定的最大采样步长,可以实现WFSiO2/SiO2复合材料胞体表面不失真的采样与测量分析.该研究成果作为编织纤维增强复合材料纤维束-胞体-全表面测量评价体系的一个环节,为该种材料更可靠的表面质量检测和工程应用奠定了基础.

长纤维编织增强复合材料;表面测量;最大采样步长;石英纤维

SiO2编织纤维增强SiO2(WFSiO2/SiO2)复合材料不仅具有高比强度、高比刚度、优良的化学和热稳定性、低密度等优良特性[1-2],还具有对初始裂纹不敏感、对电磁波透射良好等性能[3].因此,这种材料被广泛应用在热防护构件、天线罩、雷达防护结构等国防、航空航天以及其他领域中[4-5].

WFSiO2/SiO2复合材料的表面形貌对于其使用性能具有显著影响.在应用这种材料进行零件加工时,总期望通过控制零件的各处表面质量来使零件的使用性能达到设计要求[6].因此,需要有合适的方法进行WFSiO2/SiO2复合材料的表面形貌的测量和评价.然而,由于这种材料具有明显的各向异性和不均匀性,传统的用于均匀材料表面的测量和评价方法对这一材料不再适用[7].为了揭示长纤维编织增强复合材料的表面形貌与其使用性能的关系,Wei等[8-9]提出了一种多尺度的表面测量和评价体系,分别从纤维束、胞体和全表面这3个尺度,对其表面进行形貌学采样、测量和参数评估.

对于长纤维编织增强复合材料来说,其编织结构决定了它们表面上具有周期性分布的图样.这种由不同方向的纤维束和基体组成的最小可重复单元即被称为胞体[10].一种长纤维编织增强复合材料的表面,可由胞体进行平移复制而进行扩展分析.因此,对于长纤维编织增强复合材料的表面形貌研究来说,胞体尺度的研究是连接纤维束尺度和全表面尺度的关键一环[11].而对于面积较小的长纤维编织增强复合材料表面来说,其表面面积如果小于一个胞体面积,那么对其胞体的测量和研究就相当于对其全表面的测量和研究.综合而言,对于长纤维编织增强复合材料的表面形貌研究来说,胞体层面的测量、分析和评价具有重要意义.在此基础上,本文主要着力于WFSiO2/SiO2复合材料在胞体尺度上的表面测量方法研究.

对于表面形貌的测量来说,有两个问题需要解决:其一是选用二维还是三维测量方法[12];其二是选用何种采样参数进行表面测量.对于测量方法的选用来说,Wei等[9]的前期研究已经表明,对于纤维束尺度的表面来说,应该选用二维测量方法.这是由于纤维束的方向性严重影响着其表面的测量结果.必须选用垂直于纤维束表面纹理方向的采样方向对纤维束表面进行测量,才能得到有统计意义的测量结果.而对于胞体表面来说,由于胞体是多种方向纤维束以及基体材料的集合,并不具有纤维束表面那种纹理的方向性,因此,本文采用三维测量方法进行胞体表面的测量研究.对于三维测量来说,需要确定的采样参数就仅有采样步长一项,即每隔多长距离进行一次表面高度的采样.如果采样步长过长,那么采样的数据点就会过于稀疏,不足以真实地反映出完整的表面信息,因而造成表面形貌的失真,使测量结果不准确.而如果采样步长过短,对于同样面积的测量表面,就需要进行过量的采样工作,从而产生过量的数据.这些过量的工作和数据会造成测量和分析时间的无效浪费,因此降低测量效率.综上所述,需要确定一个合适的“最大采样步长”,使按照这一采样步长进行测量,可以用最少的测量数据,反映出不失真的表面,从而既精确又高效地实现对WFSiO2/SiO2复合材料的胞体表面形貌的测量.

因此,本文设计了一种可以实现不失真采样的最大采样步长的确定方法,并研究了材料微观结构对其最大采样步长的影响.本文的实验覆盖了3种常见的WFSiO2/SiO2复合材料,取得的结论对于大部分WFSiO2/SiO2复合材料的胞体表面测量具有普适的指导意义.

1 采样参数的确定方法

在WFSiO2/SiO2复合材料的表面测量过程中,一般的步骤是先使用表面形貌测量仪器对被测表面的高度信息进行采样,从而得到该表面的高度点云数据.之后,选取合适的评价指标(如表面粗糙度、表面峭度等),利用高度点云数据计算该表面的这些指标数值,并利用这些数据评价一个表面的形貌和质量.适合的采样参数对于获得精确的测量结果至关重要.一般来说,采样参数包含广义的采样范围和采样步长这两类.

采样范围对于二维测量来说,就是采样线的长度;对于三维测量来说,就是采样区域的面积.采样范围越大,采样的范围就越能覆盖更多的表面形貌,因而一般来说采样结果就越具有统计意义.对于胞体表面的测量来说,由于选用三维测量方法,而胞体本身就是一个最小周期性结构,其内部不再含有规律性,因此,必须对其胞体的全部面积进行采样,才能达到准确、客观测量的目的.因此,对于胞体测量的采样面积已经确定为胞体的面积,是一个不需要额外确定的常参数.

而对于采样步长来说,就是指每隔多少距离进行一次高度信息的测量,也就是采样的频率.采样步长对于测试结果的准确性和稳定性非常重要,如果采样步长过大,就可能造成采样的失真.使用失真的高度点云数据进行评价指标的计算,就会得到不准确或者不稳定的测量结果.对于实际测量工作来说,可能造成多次重复测量得到的结果差异巨大,或者测量结果与表面真实状态不一致等现象.为了避免上述现象,必须确定一个合适的采样步长.因此,本文的重点工作就是提出一种确定最大采样步长的方法,使用不大于这一步长的采样步长对胞体表面进行采样,就可以保证采样结果不失真,进而保证对评价指标的测量结果准确和稳定.

1.1 选择评价指标

为了进行采样步长的研究,首先要选用合适的评价指标.这些评价指标一方面要能够对胞体表面的质量做出客观、有效的评价,另一方面要能够通过采样得到的高度点云数据进行计算.本文研究根据国际标准ISO 25178[13],选择4个指标评价测量的采样参数是否合适.这4个指标分别是表面算术平均偏差a、表面均方根偏差q、表面偏度sk和表面峭度ku.选择这些指标的主要原因是它们计算方便、使用范围广泛并且对测量表面的形貌具有明显的统计特征意义.同时,与它们对应的二维评价指标已经证 明[7]可以有效地评估长纤维编织增强复合材料的纤维束表面的形貌质量.

a是采样面积内各数据点与基准表面高度差的平均值,反映了测量表面的粗糙度信息;q反映了实际表面与基准表面的偏差程度,一般和a具有相同的统计趋势;sk反映了测量的实际表面与高斯分布表面之前的不对称偏差,可以用来描述测量表面整体的高度情况;ku反映了测量表面高度分布的离散程度.由于sk和ku相比于a和q来说,是更高阶的表面参数,因此它们对于表面的缺陷信息更为敏感.这4个参数可以用来对一个表面的粗糙度和缺陷信息进行清晰刻画.

1.2 确定最大采样步长

对于一个已经加工完成的表面,其表面形貌就是一个客观存在的定值.当采样参数选择适当的时候,对于这一个表面的测量结果应该在一个合理的范围内浮动.因此,可以利用置信区间的思想建立第1.1节4个评价指标的接受区间,并在此基础上确定合适的最大采样步长:对于使用某一个采样步长测量的表面高度数据来说,如果这4个评价指标的测量结果处于可以接受的区间范围内,那么就认为该采样步长是合适的;这样,逐渐增大采样步长,当采样步长足够大,产生的误差必然使上述4个评价指标的测量结果落在可接受的区间范围外,那么采样步长就不合适;由此,可以确定一个最大采样步长,使任何小于等于此步长的采样都可以得到不失真的结果.下面需要解决的问题就是如何确定合理的接受区间.

1=2(1)

考虑这两个测量值的差

~(2-1,12+22)(3)

联立式(1)和式(3)可得

~(0,12+22)(4)

通过上述分析可得,经过简单的扩展,可以证明,对于一组采用不同采样长度进行测量的结果来说,它们和基准值的残差R应该独立同分布于一个均值为0的正态分布.即

R~(0,2)(5)

采用统计学的矩估计方法,通过使用若干种不同的采样步长得到的残差值,可以估计出残差R所服从的正态分布的标准差. 对于任何实际工程问题,总能根据要处理的实际情况,得出一个可以接受的残差的范围.对于本文研究课题的实际情况,可以认为当一个测量值的残差位于所有测量残差中最小值的 ±15%之内时,这个测量值的误差就可以被接受.根据正态分布的概率密度规律,可以很容易得出残差小于±15%时,相对的测量值的可接受范围为

2 实验和材料

本文采用一套商用的光学非接触式表面形貌测量系统NANOVEA®ST400,来进行WFSiO2/SiO2复合材料表面形貌的测量.该测量系统采用白光干涉原理.测量过程中,测量头发射一组包含若干波长的激光照射被测样品,由于样品本身高低不平,这组激光在接触样品并反射的过程中,会发生特定波长激光的干涉现象.对于不同高度的被测点,会产生不同波长的激光干涉,因而测量头会探测到不同状态的反射光.根据光的干涉原理,干涉的发生与否只与相干光波长的光程差有关,因此通过分析反射光信息,可以得到被测点的高度数值.之前的研究[8-9]已经证明这套系统可以被用于进行复合材料表面形貌的测量,并且因为其不会在测试过程中损伤被测表面,这套系统与传统的接触式测量系统相比具有明显优势.

研究中采用3种WFSiO2/SiO2复合材料进行测量实验和比较.如图1所示,对于编织复合材料来说,其材料制备一般包含如下过程:将若干根石英纤维捻成纤维束;将纤维束按照要求编织制成纤维预制体;将纤维预制体利用熔融渗透、溶胶渗透或者化学气相沉积的方法注入基体石英陶瓷材料,形成最终的WFSiO2/SiO2复合材料成品.由于其制备过程中的编织结构,WFSiO2/SiO2复合材料的表面必然存在周期性的规律结构,即为胞体.一般来说,制备WFSiO2/SiO2复合材料选用的石英纤维直径为4~10μm,而捻成的纤维束直径为0.5~3.0mm.

图1 WFSiO2/SiO2复合材料纤维、纤维束、胞体示意

本文研究选用的3种材料,其中两种是具有不同胞体面积的3维编织的SiO2/SiO2复合材料,另外一种是2.5维编织的SiO2/SiO2复合材料.所用材料的细节见表1. 每种材料都用一个对应的编号以简化名称.所有的材料的待测量表面都采用相同的加工参数进行加工:使用砂轮平磨,砂轮等效线速度10m/s,磨削深度0.1mm,进给速度1m/min,砂轮粒度120#.加工的3个表面使用纯酒精擦拭,以去除表面的碎屑.在加工过程中,由于纤维束直径一般是毫米级,加之编织过程中的预紧力和基体的固定作用,砂轮只会将磨削深度附近的纤维和基体材料去除,并不会破坏整根纤维束,因此也不会破坏材料表面的胞体编织结构.

表1 3种WFSiO2/SiO2复合材料的细节及胞体信息

Tab.1 Details and cell body information of the three types of WFSiO2/SiO2 composites

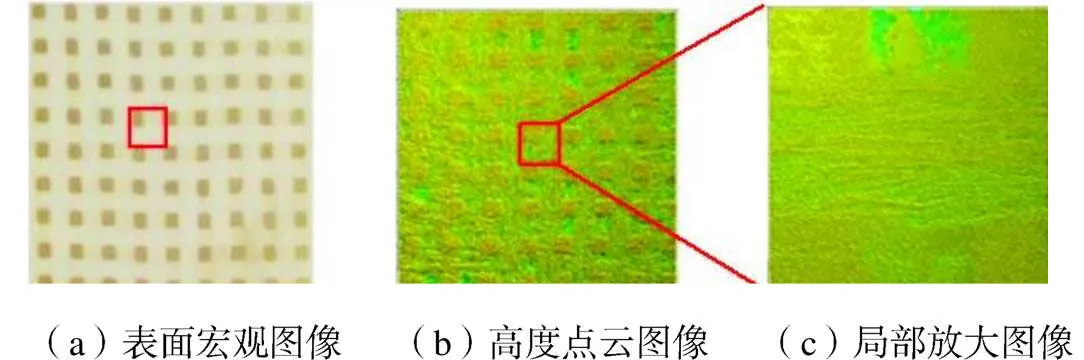

图2~图4展示了各个待测表面的宏观图像、使用NANOVEA®ST400进行高度测量后重建的高度点云图像以及单个胞体的局部放大图像.通过图2~图4可以清晰看出,胞体的形态和面积可根据材料编织方法的不同而有所变化,但是对于任何一个已经加工完成的表面来说,其胞体的形态已经固定.

图2 WFSiO2/SiO2复合材料A的表面图像

图3 WFSiO2/SiO2复合材料B的表面图像

图4 WFSiO2/SiO2复合材料C的表面图像

3 测量结果的实验分析

3.1 各测试表面的最大采样步长

根据本文第1.2节提出的最大采样步长的确定方法,使用NANOVEA®ST400表面测量系统对上述3种WFSiO2/SiO2复合材料的表面进行了测量.各待测表面的测量面积等于其对应的单个胞体面积.考虑到表1所列出的,材料纤维直径在4~10μm之间,纤维束直径在0.5~2.5mm之间,单个胞体的边长在0.93~4.00mm之间,测量所用的采样步长从最小1μm起逐渐增加,直到48μm.这样设计采样步长的实验参数,是为了探究采样步长与纤维直径、纤维束直径的数量级之间的关系,同时确保即便使用最大的采样步长(48μm)参数进行采样实验,每条纤维束上都能够至少被测量一个采样点.图5~图7分别表示本文第1.1节提出的4个评价指标在各个采样步长进行测量实验的结果.图中红框圈出的是各评价指标的结果第1次落在可接受区间之外所对应的采样步长,其前一个采样步长就是该评价指标的最大采样步长.综合4个指标的最大采样步长,可以确定各个测试表面的最大采样步长,结果如表2所示.

由图5~图7可以看出,在采样步长较小时,各评价指标波动较小,且可以稳定在可接受的上下区间之内.当采样步长逐渐增大,测量的不准确性越来越严重,导致对这4个评价指标的测量结果也产生较大的波动.最后,当采样步长大于最大采样步长时,对该评价指标的测量结果超出可接受的限制区间.相同的趋势在另外两种复合材料中都可以发现,也就印证了最大采样步长在WFSiO2/SiO2复合材料胞体表面测量过程中确实存在,并对其测量结果的准确性具有决定性影响.

图5 复合材料A的Sa、Sq、Ssk、Sku对采样步长的变化趋势

图6 复合材料B的Sa、Sq、Ssk、Sku对采样步长的变化趋势

图7 复合材料C的Sa、Sq、Ssk、Sku对采样步长的变化趋势

表2 3种复合材料的最大采样步长

Tab.2 Maximum sampling step of three materials

3.2 最大采样步长的影响因素

通过分析表2的数据可以看出,虽然3种复合材料的纤维编织形式和胞体形态有很大区别,但是它们的最大采样步长都是7μm左右.为了得到最大采样步长和材料本身微结构之间的关系,进而研究决定一个编织复合材料最大采样步长的主要因素,本文采用PHENOM扫描电子显微镜对各材料的微结构进行观测,照片如图8所示.

图8 3种复合材料的微观结构图像

由于复合材料A、B是采用相同的纤维束、使用不同的编织方法制造的,它们的纤维束表面微观结构一样.如图8所示,3种复合材料的纤维束表面都存在一个周期性分布的规律,即每根纤维.对于排布齐整的纤维束来说,存在一个纤维直径的基频.由于在加工过程中,每根纤维都经受了相同的加工过程,其表面的微结构趋向一致,在胞体尺度上观测材料表面的微结构,最主要的周期性特质就是由一根根纤维带来的.通过测量,这3种复合材料的纤维直径都在6~8μm之间,基本和其最大采样步长相当.因此可以得出结论:WFSiO2/SiO2复合材料胞体尺度表面测量的最大采样步长,主要由这种复合材料的纤维尺寸决定,大约等于纤维直径,而与纤维束直径、胞体的形态以及材料的编织形式无关.

4 结 论

本文提出了一种确定适合的采样参数的确定方法,以确定WFSiO2/SiO2复合材料的胞体表面测量过程中的最大采样步长.通过使用3种不同结构的复合材料进行测量实验,可以得到以下结论.

(1) 在胞体尺度进行WFSiO2/SiO2复合材料的表面测量时,应使用三维测量方法.

(2) 进行胞体尺度的表面测量时,需要控制的采样参数是采样步长,只有合适的采样步长能获得准确的测量结果,不合适的采样步长会引入较大的误差,导致测量结果的不可信.

(3) 本文提出的方法可以有效地确定WFSiO2/SiO2复合材料胞体表面测量的最大采样步长,使用不大于此长度的采样步长进行测量,可以保证测量结果的准确性.

(4) WFSiO2/SiO2复合材料的最大采样步长主要由其编织纤维的尺寸决定,数值上大约等于纤维直径.最大采样步长与材料的编织方法、胞体形态等因素无关.

利用本文提出的方法和结论,可以方便地确定测量一种WFSiO2/SiO2复合材料的胞体表面时,需要使用的采样步长,从而保证测量结果的可靠性.这一成果可以用于指导WFSiO2/SiO2复合材料零件的表面质量检测和控制,并且有助于进一步分析该类材料表面质量和加工方法的关系,及其对使用性能的影响.

[1] Wang H,Wang Y,Lin B,et al. What roles do ceramic matrix and woven fibers have in bending strength of SiO2/SiO2composites:An experimental investigation and acoustic emission analysis[J]. Ceramics International,2019,45(1):1143-1149.

[2] Li H,Lin B,Wan S,et al. An experimental investigation on ultrasonic vibration-assisted grinding of SiO2f/SiO2composites[J]. Advanced Manufacturing Processes,2015,31(7):887-895.

[3] Papakonstantinou C G,Balaguru P,Lyon R E. Comparative study of high temperature composites[J]. Composites Part B:Engineering,2001,32(8):637-649.

[4] Cao X,Lin B,Zhang X. Investigations on grinding process of woven ceramic matrix composite based on reinforced fiber orientations[J]. Composites Part B Engineering,2015,71(71):184-192.

[5] Schmidt S,Beyer S,Knabe H,et al. Advanced ceramic matrix composite materials for current and future propulsion technology applications[J]. Acta Astronau-tica,2004,55(3/4/5/6/7/8/9):409-420.

[6] 陈 虹,张联盟. 陶瓷天线罩材料的研究进展[J]. 硅酸盐通报,2002,21(4):40-44.

Chen Hong,Zhang Lianmeng. Research grogress of ceramics radome[J]. Bulletin of the Chinese Ceramic Society,2002,21(4):40-44(in Chinese).

[7] Wei J,Wang H,Lin B,et al. Friction property evaluation of the whole surface of long fiber reinforced woven composites[J]. Surface Topography:Metrology and Properties,2019,7(1):015027.

[8] Wei J,Lin B,Cao X,et al. Two-dimensional evaluation of 3D needled Cf/SiC composite fiber bundle surface[J]. Applied Surface Science,2015,355:166-170.

[9] Wei J,Wang H,Lin B,et al. Measurement and evaluation of fiber bundle surface of long fiber reinforced woven composites[J]. Surface Topography:Metrology and Properties,2019,7(1):015003.

[10] 陈作荣,诸德超,陆 荫. 三维四步编织复合材料单元胞体几何模型[J]. 北京航空航天大学学报,2000,26(5):539-542.

Chen Zuorong,Zhu Dechao,Lu Meng. Geometric model of cell body of three-dimensional four-step braided composites[J]. Journal of Beijing University of Aeronautics and Astronautics,2000,26(5):539-542(in Chinese).

[11] 李金超,陈 利. 三维五向编织复合材料单胞实体模型及参数化[J]. 天津工业大学学报,2008,27(5):1-3.

Li Jinchao,Chen Li. Single cell solid model and parameterization of three-dimensional five-direction braided composites[J]. Journal of Tianjin Polytechnic University,2008,27(5):1-3(in Chinese).

[12] Tomanik E,El Mansori M,Souza R,et al. Effect of waviness and roughness on cylinder liner friction[J]. Tribology International,2018,120:547-555.

[13] Cao X Y,Lin B,Wang Y,et al. Some observations in grinding surface quality of FRCMC[C]//Materials Science Forum:15th International Manufacturing Conference in China,IMCC 2013. Nanjing,China,2014:198-201.

Cell Body Surface Measurement of SiO2Woven Fiber Reinforced SiO2Matrix Composite

Wang Yuguo1,Wang Haoji1,Lin Bin1, 2,Wei Jinhua1,Fang Sheng2

(1. Key Laboratory of Advanced Ceramics and Machining Technology of Ministry of Education,Tianjin University,Tianjin 300072,China;2. Key Laboratory of Advanced Functional Composites,CASC,Beijing 101312,China)

A three-dimensional measurement method was proposed for the surface topographical measurement engineering of SiO2woven,fiber reinforced SiO2matrix(WFSiO2/ SiO2)composite on the cell body scale.In order to solve the problem of improperly set sampling parameters,the measurement result may be distorted. Thus,a method to determine the maximum sampling step(MaxSS)was designed.The method was based on the statistical principle of error estimation.It established the probability density of the error between the measurement results obtained under random sampling parameters and the accurate values.A criterion was then put forward to judge whether the measurement results of the specific sampling step length were reliable.Eventually,the MaxSS could be determined by making the measurement results meet the requirements of the project.This method could control the measurement error caused by sampling within 15% of the maximum residual.The MaxSS of three WFSiO2/SiO2composites were determined using the proposed method,with values of 7μm,6μm,and 8μm respectively.The influence of the microstructure of WFSiO2/SiO2composite on the MaxSS of the cell body scale was studied,noting that the diameters of the fibers were 6—8μm.The numerical relationship between the fiber diameter and the MaxSS could show that,on this scale,the MaxSS of a WFSiO2/SiO2composite material was closely related to its microscopic repeatability,and was approximately equal to the diameter of its microscopic reinforcing fiber.The MaxSS determined by this method can be used to achieve undistorted sampling and measurement of the WFSiO2/SiO2composite cell body.As a part of the measurement and evaluation system of the fiber bundle,cell body,and whole surface of the woven,fiber-reinforced composites,the results of this research can lay a foundation for more reliable surface quality detection and engineering applications of these types of materials.

long fiber reinforced woven composites;surface measurement;maximum sampling step;quartz fiber

TH115

A

0493-2137(2020)06-0609-08

10.11784/tdxbz201905024

2019-05-07;

2019-10-11.

王玉果(1975— ),女,博士,副教授,wyuguo@tju.edu.cn.

林 彬,linbin@tju.edu.cn.

国家自然科学基金资助项目(51375333,51305296).

Supported by the National Natural Science Foundation of China(No.51375333,No.51305296).

(责任编辑:孙立华)