一种小鹅颈式半挂车车架的有限元分析及优化设计

驻马店大力天骏专用汽车制造有限公司 孙海珍、邢涛、王涛、梁伟

引言

近年来,随着市场对轻量化半挂车的需求,专用车降低车辆自身的重量,提高车辆的承载能力势在必行,采用高强度钢钢材制造车辆的主要零部件。先进的高强钢具有较低的屈强比、较好的应变分布能力、较高的应变硬化特性,同时先进的高强钢的力学性能更加均匀,因而其回弹量的波动小,并具有更好的碰撞特性和更高的疲劳寿命。

但在实际使用过程中发现,轻量化车型在满载时易引起车架的变形,空载时变形回弹,虽然车架的强度可以满足满载的需求,但由于车架的变形影响车厢部分厢板和立柱之间的间隙,导致厢板打开困难,给客户的使用带来诸多不便。如何解决这一问题,是半挂车设计人员的不断优化设计方案和研究探索的方向。

基本结构及设计理念

车架是半挂车承载的主体,一般为焊接框架结构,由纵梁、主横梁、贯穿梁、车架边梁、底板和牵引销等组成。车架纵梁为“工”字型变截面梁,材料为高强度钢焊接结构钢板700L,通过高强度材料的使用,保证了车架的强度和刚度。

车架纵梁为“工”字型变截面梁,由上、下翼板、腹板组成,取消小鹅颈车的腹板内加固板,增加小鹅颈车前节腹板的厚度,减少了纵梁前端焊接腹板内加固板的焊接工作量,同时避免了腹板内加固板与腹板贴合不紧密,加固强度不好的缺陷,使纵梁的重量降低的同时,纵梁前端的强度明显提升;改进小鹅颈车尾端纵梁结构,使尾端纵梁的斜坡前移,前支架与尾端斜坡处连接,减少大梁变截面处应力集中,同时增加尾端纵梁的高度,降低悬挂的支架高度,有效地提升支架上方纵梁的强度,避免纵梁尾端下沉。另在牵引销后和前支架前的腹板内侧位置进行局部加固,改善此两处的应力集中的问题。

车架满载时的有限元分析

(1)三维建模

基于目前半挂车设计制作的基本情况,本设计主要是运用AotoCAD软件完成二维图零件的设计和装配,便于指导车间的生产。在进行有限元分析时,在二维图的基础上进行三维建模,为方便后续的有限元分析,节约分析时间和经济成本,在三维建模时进行相应的简化,由于半挂车的主要承载构件是车架,因此仅对车架部分进行建模分析,同时省略掉对车架强度影响不大的附件如支腿固定铁、牵引销等,对支架也进行了简化,按照其静载时的受力特点,仅保留其支撑的功能;另外主横梁上的减重孔,大梁腹板上的固定孔,贯穿梁也改为三拼结构,减少对腹板的冲孔,这些孔对车架的强度影响也不大,但是影响后期的网格划分,因此进行简化建模。

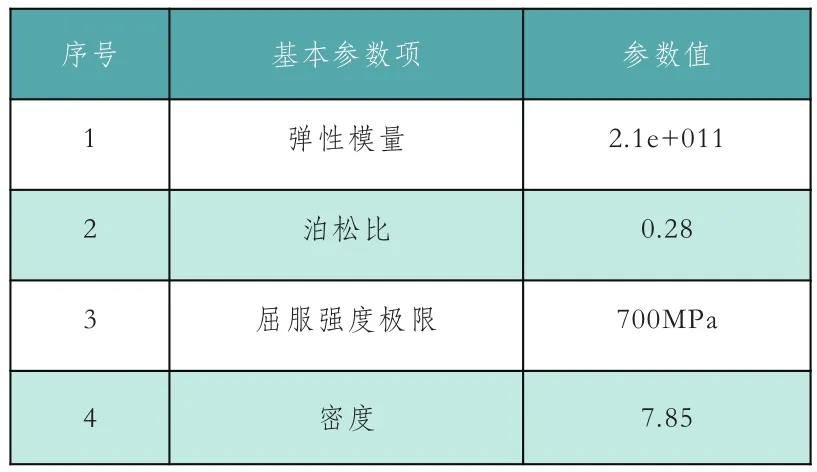

(2)材质的基本参数

序号 基本参数项 参数值1弹性模量 2.1e+011 2泊松比 0.28 3屈服强度极限 700MPa 4密度 7.85

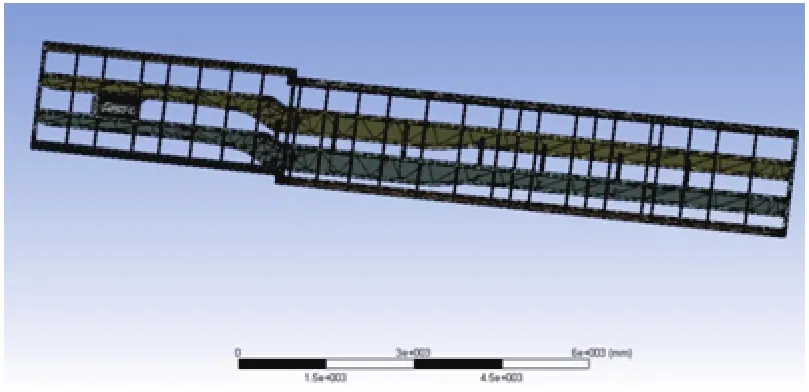

(3)网格划分

由于半挂车车架结构的特点,考虑到网格划分的质量,运用ANSYS Workbench自动划分网格的功能,按照中等平滑度划分网格,共计划分137131个网格单元,网格划分结果如下图:

(4)边界条件

半挂车静载时,牵引销处和悬挂支架处为固定支撑点,因此固定牵引板和支架与下翼板的接触面处为限制点。

(5)加载

轻量化车型设计的基本原则是不能承载集中载荷,按照均布载荷对车架进行静载的受力分析。本车型符合GB 1589的要求,三轴半挂车最大允许总质量限制40000kg,挂车的设计自重5800kg,满载可允许装载货物34200kg。在进行受力分析时,按满载34200kg进行加载,由于小鹅颈车的承载面有一定的台阶高度差值,平台的长度与平台下方的长度近似比值为1:2,因此在加载时,平台上方和平台下方按1:2的载荷值分别加载。

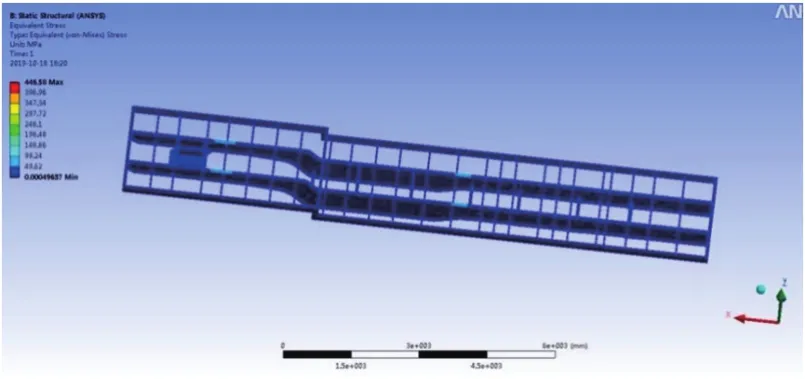

(6)满载时的最大变形和等效应力

运用ANSYS Workbench进行计算分析,得到分析后的等效应力云图和最大变形的应力云图,从分析后的等效应力云图上可以看出,应力的集中点在牵引销后和前支架前,这与以往的设计经验是相符合的,因此本方案在设计时对这两处进行了局部的加固,起到了加强的作用。本设计方案等效应力的最大值为446MPa,设计时所选取的高强度钢屈服强度极限为650MPa左右,因此其强度安全系数为1.46,与机械行业设计零件的工作安全系数要求1.2~1.3相比,本设计完全可以满足安全使用要求。

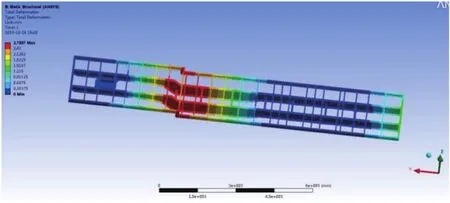

从最大变形量的云图上可以看出,车架在满载时的最大变形量时2.7mm,最大变形处为第二节和第三节车厢处,这与实际使用时厢门不易打开的位置是相符合的,由于在车厢设计时,在中立柱与厢板结合处预留5~7mm的间隙,因此2.7mm的变形量在门缝间隙允许的范围之内,可以满足厢门的顺利开合。

综合以上分析可知,半挂车车架的设计,有效地保障了车辆的承载能力,通过车架满载时的有限元分析,满载时车辆的屈服强度极限远小于半挂车材质的屈服极限,满足使用要求,车架的最大变形量在设计的车厢门缝间隙范围内,车厢的厢门可以顺利开合。

结论

本设计通过样车的满载试验发现,前节纵梁、尾端纵梁改进后,车架前端及前支架处强度明显增强,支腿前边梁有些轻微下沉,不影响车厢门的打开,因此本设计有效地解决了轻量化车型出现的厢门开合困难的现象,同时本车型比市场同行业其他厂家同类车型轻150kg左右,满足了市场对轻量化车型需求的同时,具有良好的经济效益和社会效益。

等效应力云图

最大变形量云图