灵敏度分析在铸件优化设计中的应用

段小勇 尹中保

摘 要:在铸件设计时一般都是先经过拓扑优化然后再进行结构设计,但拓扑优化无法得到确定结构的最优尺寸,仅能得到给定边界条件下的基本形式,因此在拓扑优化后如何进行详细尺寸设计对设计者要求较高,有时会设计出很多方案进行强度验证,且这些方案往往不是最优方案。在拓撲优化分析完毕后再加入灵敏度优化技术,可以快速得到满足设计要求且重量最轻结构的详细尺寸,大大提高了设计效率。

关键词:灵敏度分析;铸件;优化设计

中图分类号:U463.85 文献标识码:A 文章编号:1005-2550(2020)01-0082-04

Application of sensitivity analysis in casting optimal design

DUAN Xiao-yong , YIN Zhong-bao

( Dongfeng Liu Zhou Motor Co., Ltd, Liu Zhou Guang Xi 541007, China )

Abstract: In casting design, topology optimization is usually followed structural design, but topology optimization cant determine the optimal size of the structure, can only obtain the basic form under the given boundary conditions, so how to design the detailed size after topology optimization is more demanding for the designer, sometimes many schemes are designed to verify the strength, and these schemes are often not the optimal scheme. With the addition of sensitivity optimization technology after topology optimization analysis, the detailed size of the structure satisfying the design requirements and the lightest weight can be obtained quickly, and the design efficiency is greatly improved.

前 言

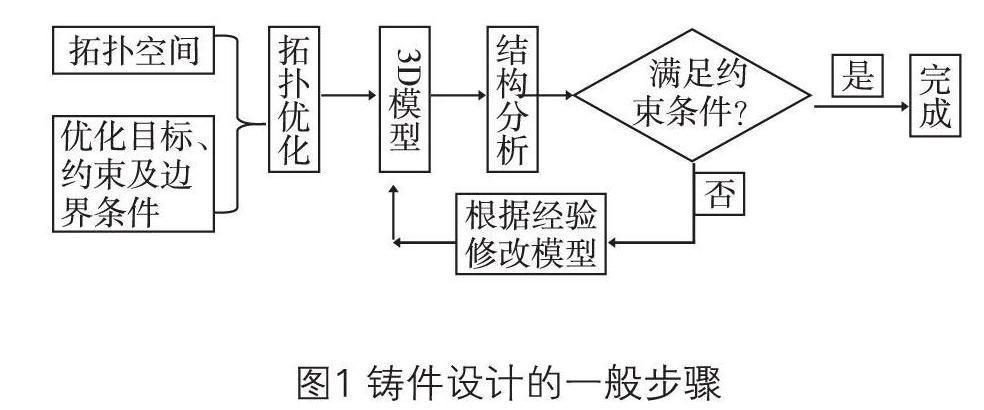

铸件在工业生产中已有非常广泛的应用,在零件设计要求越来越轻量化、精细化的当下,铸件结构也呈现出越来越复杂化的特点,尤其是重型卡车上的铸件。由于重型卡车使用工况非常恶劣,且很多铸件都是连接多个功能模块的,因此重型卡车上的铸件不仅结构异常复杂且强度要求非常高。同时国内对卡车超载限制越来越严格,客户希望车辆自重越轻越好,这样才能在整车总重不变的情况下多拉货物。为了满足以上要求,铸件的设计就必须在满足强度要求的情况下重量尽可能的轻。因此如何做好铸件的轻量化设计显得尤为重要。目前国内铸件设计的一般步骤如图1所示:

通过拓扑优化设计所生成的三维模型还存在以下几个问题:

1. 通过拓扑优化设计仅得到给定约束条件下的基本形式;

2. 无法确定最优结构的具体尺寸[1]。

因此通过拓扑优化设计后得到的零部件三维模型还需进行强度、刚度等校核,尤其是在强度不满足使用要求时,采用什么样的加强方案既能保证满足强度要求又能使零件重量尽可能轻,这对设计者的经验要求很高,有时甚至需要做出十多个设计方案进行强度验证、对比,浪费了大量的人力、物力,且设计出的方案重量还不一定达到相对最轻。以上问题,随着CAE优化技术的完善,使得通过软件寻找最优尺寸方案成为可能,在满足强度等设计要求的同时,还可以得到零件具体尺寸。

1 灵敏度分析基本理论

灵敏度优化分析就是设计响应对优化变量的偏导数,对于有限元方程:

[K]{U}={P}

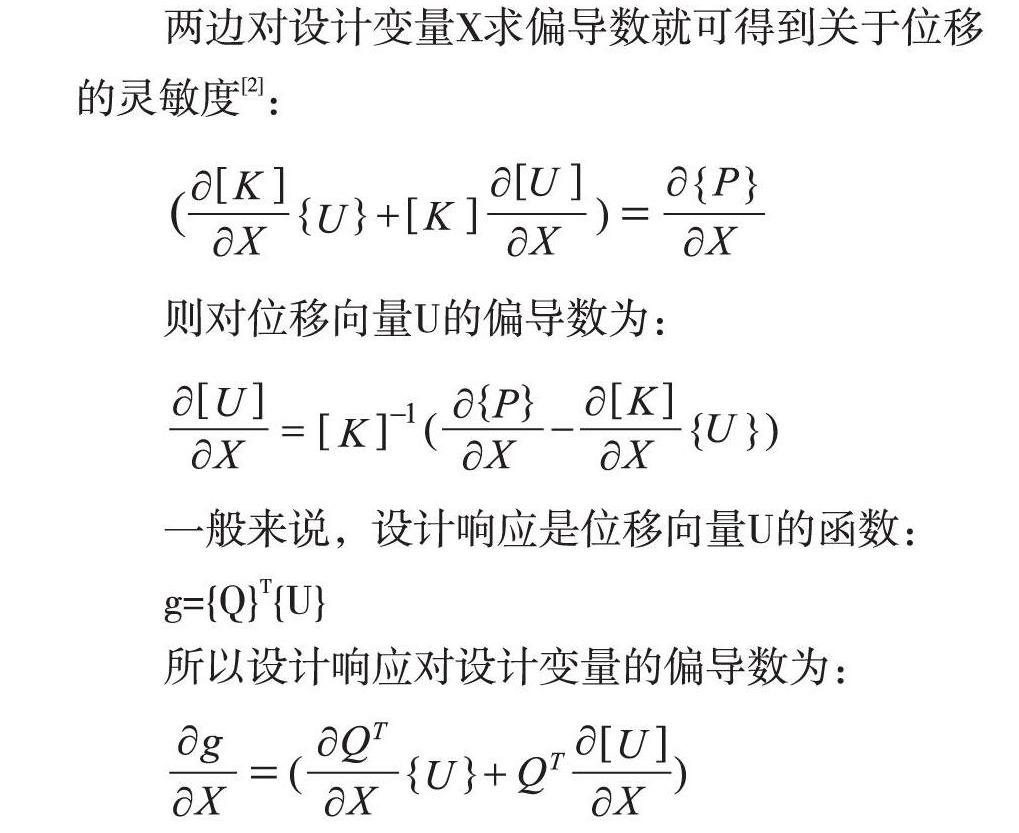

两边对设计变量X求偏导数就可得到关于位移的灵敏度[2]:

则对位移向量U的偏导数为:

一般来说,设计响应是位移向量U的函数:

g={Q}T{U}

所以设计响应对设计变量的偏导数为:

以上方法适合约束很多而设计变量较少的优化问题,称作直接法[3]。灵敏度即求导信息,是一种评价因设计变量或者参数改变而引起结构响应特性变化率的方法,结构灵敏度的研究是一个很特别的领域,是当前结构力学和结构工程领域的主要研究方向之一。目前应用较多的是尺寸优化灵敏度分析,一般用在驾驶室、车架这种钣金件的优化设计上,而铸件的灵敏度优化分析方法目前国内应用的较少。

2 零件优化设计

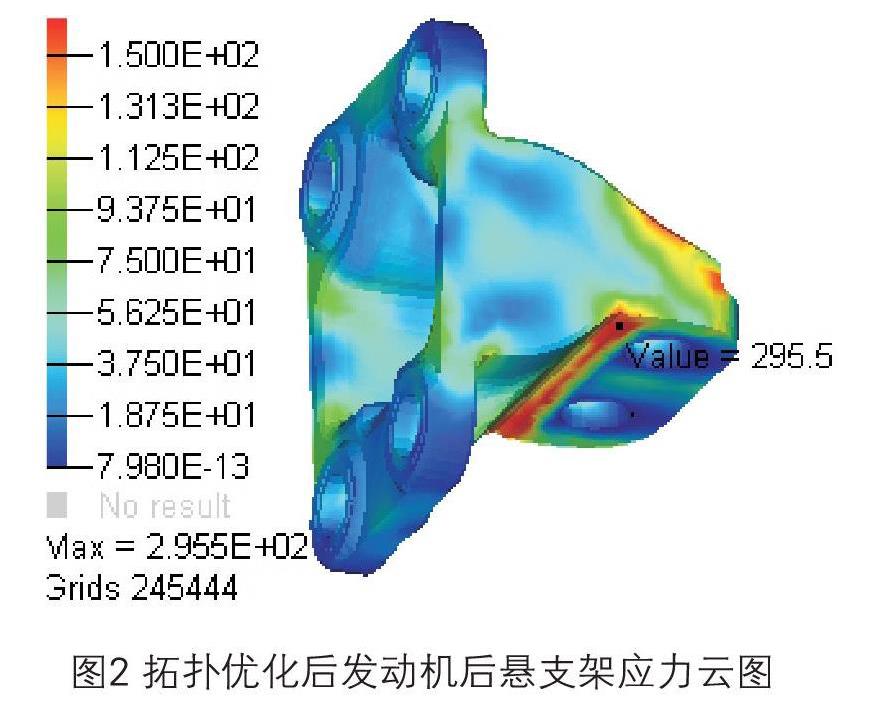

本文以某重型卡车发动机后悬缸体支座为例。该零件连接发动机及发动机后悬软垫,其许用应力要求为不大于225MPa。经过拓扑优化设计得到的三维模型应力云图如图2所示:

从应力云图可知该零件最大应力为296MPa,远大于许用应力,因此需要对该铸件设计方案进行加强。我司相关系统设计人员对该结构进行了十多个加强方案的强度验证,浪费了大量时间,零件设计完成节点未能保证。在满足强度要求的前提下设计出零件的最轻重量为4.31kg。对该方案进行灵敏度优化分析如下:

2.1 目标函数

优化的目标是在保证满足设计条件情况下结构达到最轻。

2.2 设计变量

发动机后悬缸体支座优化分析由Hyper works软件的优化模块来完成,软件在生成计算变量时,需要把优化的结构分成若干的单元,设计单元的形状由一组控制节点来描述,移动控制节点的位置可以改变单元的形状,从而生成一组形状设计变量。由于该发动机后悬缸体支座为接近三角形的悬臂结构,主要承重发动机在X、Y、Z三个方向的冲击,因此主要考虑增加该支座上下两个面的尺寸,减小侧面尺寸。选取发动机后悬缸体支座7个主要尺寸作为设计变量T1-T7,并根据实际安装及加工要求,确定设计变量取值范围如表1所示:

7个变量设计的设置情况如图3所示:

灵敏度优化设计变量选取应注意以下事项:

1)应尽量细化设计变量,灵敏度分析出得零件尺寸也才能更加细化、准确,这样得到的零件的结构尺寸才最优化;

2)应充分考虑零件铸造工艺要求和现场装配空间要求;

3)由于螺栓孔周围一般是采用刚性连接,应力也不准确,因此设计变量应尽量排除螺栓孔,这样才能使分析结果收敛。

2.3 约束条件

零件约束条件的设置是否合理至关重要,既要保证零件的强度满足使用要求,又要尽量使零件的重量、成本达到最低,同时还要充分考虑到铸件在铸造过程中可能存在的缺陷问题。该零件材料初步选定为QT450,其材料抗拉强度为450MPa。根据以往设计经验以及与同类竞品发动机后悬缸体支座的强度对比,并考虑到该零件分析工况为极限冲击工况,安全系数大于2.0即可。因此本零件的许用应力为225MPa,即优化的约束条件设置为225MPa.

2.4 分析结果

经过hyperworks 优化模块16次迭代优化,得到各变量对重量及最大应力单元灵敏度如表2:

从灵敏度分析结果可知,T1、T3变量增大,对于关注位置的应力是较灵敏的,而T2、T4、T5、T6、T7对体积灵敏度较高,而对应力灵敏度较低。

采用靈敏度优化分析的优势在于可以很方便的得到各变量对目标函数及约束条件的贡献量,然后对贡献量较高的设计变量进行相应调整,快速使分析结果达到收敛,并得到满足约束条件时重量最轻变量值组合,因此在设计变量较多、设计限制范围较大时,可以先给出一个较小的变量范围分析出灵敏度,然后根据设计变量对体积、应力等的灵敏度对变量上、下限值进行相应调整,并把对零件体积、应力灵敏度均很低的设计变量进行剔除,从而加快灵敏度优化分析的速度。本次灵敏度优化分析得到的各设计变量最终优化结果如表3所示:

灵敏度优化分析后零件结构尺寸变动如图4所示:

为了验证灵敏度优化分析结果是否有效及零件强度是否满足材料许用应力要求,按照分析得到的各设计变量具体尺寸,在三维软件中对发动机后悬缸体支座数模进行相应修改,然后再导入有限元分析软件里建立分析模型并求解,得到灵敏度优化分析后零件应力云图如图5所示:

通过对铸件进行灵敏度优化分析,最大应力为222MPa,与约束条件225MPa接近,且单件重量为3.80kg,比经过十多次方案修改得到的最优方案还轻了0.51kg。对比发动机后悬缸体支座灵敏度优化前后应力云图,发现优化后应力云图分布更加均匀合理。

经过灵敏度优化后的发动机后悬支座经过试制后装在某重型牵引车上,如图6所示。该车在带挂并满载总重55T的状态下在襄阳试验场进行了可靠性试验验证,最终优化设计后的发动机后悬支座顺利通过了试验大纲规定的全部试验,未出现失效现象。

3 结论

1)通过拓扑优化,仅能得到给定条件下结构的基本形式,无法得到结构的最优尺寸,而灵敏度优化分析能很好解决这一问题,因此铸件类的优化设计都应先通过拓扑优化得到最优结构形式,然后通过灵敏度分析确定该结构形式的最优尺寸,只有通过二者的结合,才能得到最优结构;

2)本文分析中通过引入灵敏度优化设计方法,经过一次优化分析就得到了满足发动机后悬缸体支座强度要求的最优结构尺寸,且通过灵敏度优化后的零件比经过多次方案修改后的零件重量还轻了0.51kg,并通过了实车可靠性试验验证,大大提高了设计者的工作效率。

参考文献:

[1]潘晋,陈昌亚等. 卫星结构的拓扑优化和灵敏度分析[J]. 机械设计,2012 23(6).

[2]M.Zhou,N. Pagaldipti, H.L.Thomas. 2000; An Integrated Approach For Topology, sizing And shape Optimization, AIAA-2000-4946.

[3]洪清泉,赵康等. OptiStruct﹠HyperSdudy理论基础与工程应用析[M]. 机械工业出版社,2012,12(1):4-5.

[4]冯志华. 基于灵敏度分析的机械结构动力学修改[J].苏州丝绸工学院学报,2000,20(4):46-50.

[5]王钰栋,金磊,洪清泉等. Hyper mesh Hyper view应用技巧与高级实例[M]. 机械工业出版社,2012.