某轿车离合器不平整度引起的爬行抖动研究

刘文军 陈晓梅 毕金亮 王明正 宋福强

摘 要:某轿车采用双离合变速器,在起步爬行工况存在明显的整车抖动现象,并且导致变速器异响。本文通过试验分析手段发现整车抖动频率与发动机转速、输入轴转速以及转速差相关,结合离合器颤振的发生机理和发生条件,得出离合器执行过程中压力变化引起的颤振是整车爬行抖动的主要原因,离合器压力变化主要与本身结构参数—离合器不平整度(MGF)相关,通过整车试验方法和主观评价方法分析不同的离合器MGF值对整车抖动的影响,从而获得最优MGF值,有效解决该车抖动问题。

关键词:爬行抖动;压力变化;不平整度

中图分类号:U461.4 文献标识码:A 文章编号:1005-2550(2020)01-0018-04

The Study on Creeping Judder Caused by Clutch Unevenness

LIU Wen-jun1,2, CHEN Xiao-mei1,2, BI Jin-liang1,2, WANG Ming-zheng1,2, SONG Fu-qiang1,2

( 1.China FAW Group Co., Ltd, changchun 130013 China; 2.State Key Laboratory of Comprehensive Technology on Automobile Vibration and Noise & Safety Control. changchun 130011, China )

Abstract:An obvious judder phenomenon happens when the vehicle with dual clutch transmission is creeping, which leads to abnormal noise of the transmission. By means of test analysis,it is found that the frequency of vehicle judder is related to engine speed, input shaft speed and speed difference. According to the mechanism and conditions of clutch judder,it is concluded that the main cause of vehicle creeping judder is the clutch pressure change which mainly related to body structure parameters - clutch unevenness (MGF). The influence of different clutch MGF values on vehicle judder is analyzed by vehicle test method and subjective evaluation method. The optimal MGF value is obtained and the vehicle judder problem is effectively solved.

Keywords:Creeping Judder; Pressure Change; Unevenness

引言

随着汽车产业的快速发展,汽车消费者对车辆乘坐舒适性的要求也在逐步提高,NVH作为汽车最直接体现驾乘感受的性能,逐渐被客户和主机厂所重视,本文重点介绍国内某自主双离合变速器在起步爬行过程,由于离合器接合过程中存在颤振,该颤振经过动力传动系统传递到车身,使得车辆在前后方向存在明显的低频抖动,这种抖动会给车内驾乘人员造成一种非常不适的振颤感觉,同时伴随有变速器敲击噪声。针对这种抖动现象,本文从离合器颤振产生机理、颤振影响因素等几方面进行分析,通过离合器不平整度参数MGF值匹配优化,有效地解决了整车爬行抖动问题。

1 离合器颤振机理分析

离合器滑摩时产生的周期性变化的扭振称之为离合器颤振,离合器颤振整体上可以分为两类[1]:

(1)离合器摩擦系数负斜率导致的自激颤振;

(2)离合器各部件形位偏差引起主从动盘间压紧力周期性波动从而导致的颤振。

1.1 自激颤振

自激颤振是振动中常见的一种非线性振动现象,如果系統中存在负阻尼,其振动幅值会不断的增大。离合器摩擦系统的负阻尼是由离合器主、从动盘间的摩擦系数变化引起的[2]。

当摩擦系数的斜率为负时容易引发颤振,斜率越大,颤振发生的可能性越大,颤振强度也越大。摩擦系数为正斜率为所需要的摩擦特性,但是摩擦特性也会产生反向的突变,例如油、油脂、水、蒸汽、潮气等进入摩擦结合面,此时就有可能造成摩擦系数突变产生负斜率,从而引发颤振问题。影响摩擦特性的主要因素有:润滑油、温度、压力等[3][4]。

1.2 压力波动导致的强迫振动

离合器的偏差及曲轴的轴向振动会造成夹紧力的波动而导致摩擦扭矩的周期性变化。利用经典皮带-滑块系统建立如图1所示的强迫振动分析模型[5]。该模型中滑块受到垂直向下的周期性正压力为F(t)。

为了分析周期性外界激励引发的强迫振动,可将图1模型转化为振动微分方程,如公式(1)所示:

(1)

式中滑块质量为m,弹簧刚度为k,阻尼器阻尼为c,滑块与皮带间摩擦系数为μ,周期性的正压力为F(t)。

由于制造工艺、安装精度等问题产生的形位偏差导致离合器主、从动盘间压紧力F(t)周期性波动,进而会引发摩擦力矩周期性的波动,最终导致离合器强迫振动,并经过各种传递路径产生车辆前后方向的抖动。

这种压力变化引起的颤振主要分为3类[6]:

(1)发动机转速相关的颤振,主要由曲轴轴向振动或者膜片弹簧非垂直和分离系统倾斜;

(2)速差相关的颤振,主要由压盘轴向偏差、摩擦片偏差和曲轴与输入轴角度差引起的;

(3)变速器输入轴转速相关的颤振。

2 爬行抖动试验研究

本文通过试验的手段分析离合器颤振产生机理以及主客观结合手段验证优化措施的效果。

2.1 问题确认

匹配某自主湿式双离合变速器轿车一、二挡起步爬行工况下,整车前后方向存在明显的抖动现象,在爬坡或者踩制动带负荷工况,抖动现象更明显,主观评价不可接受,问题出现工况的变速器油温高于50℃,离合器压力在半结合点附近,且具有一定的概率性,问题车占比10%。

测试整车爬行抖动工况车内座椅导轨振动以及发动机扭振(离合器主动盘)、变速器输入轴(离合器从动盘)的扭振进行处理分析,结果见图2、图3、图4。

结果分析:座椅导轨存在车辆前后方向(X方向)为主的抖动,振动频率为11Hz,该频率与离合器颤振频率一致,由此判断整车爬行抖动是由离合器颤振引起的。此时,对应发动机转速为830r/min,变速器输入轴转速为170 r/min,两者速差为660 r/min,速差的一阶频率约为11Hz(660/60=11),该频率与离合器颤振频率相吻合,由此推断该爬行抖动为第二种与速差相关的离合器颤振引起,即离合器各部件形位偏差引起的主从动盘间压紧力周期性波动从而导致的颤振。

2.2 原因分析

2.2.1 台架检测结果

对有颤振和无颤振的离合器进行台架试验检测,离合器传递基准扭矩为15Nm,测试特定转速差下的扭矩波动量MGF值,检测结果见表1:

上述证明:有颤振问题离合器MGF值偏大,主要分布在0.6~1.0,而无颤振问题离合器MGF值较小,主要分布在0.4以内。

2.2.2 整车测试结果

选取不平整度参数分别为0.2和1.0的两套离合器装车验证,试验结果见图5、图6、图7。

上述证明:离合器不平整度MGF值对爬行抖动影响非常大,MGF为1.0时,变速箱输入轴转速波动和车内振动明显大于MGF为0.2,通过台架检测结果和整车验证结果确认离合器不平整度参数MGF偏大是造成离合器颤振的主要原因。

2.3 优化措施

2.3.1 控制离合器不平整度MGF值

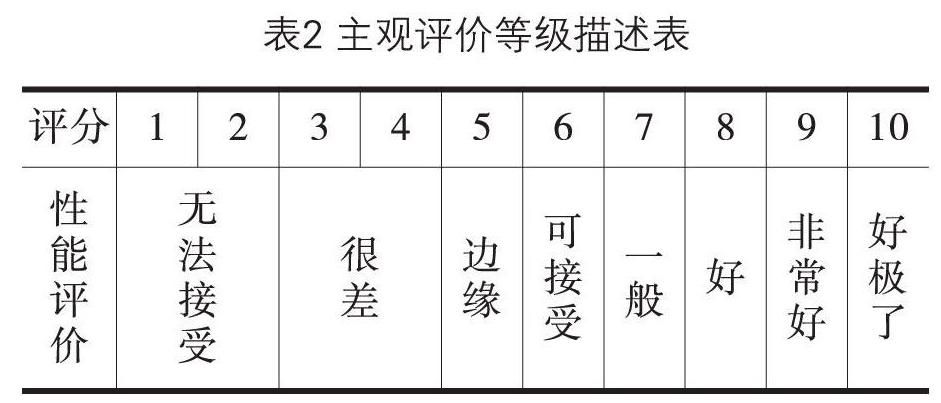

由于离合器不平整度MGF会严重影响废品率,需要在0.2和1.0之间选择合适的MGF值来解决离合器颤振问题,由于试验资源有限,其它MGF值(0.4、0.6、0.8)的测试使用主观评价来代替,通过主观评价选择合适的不平整度MGF值,选取6名经验丰富的NVH评价工程师对装配不同MGF值的离合器颤振情况进行评价,依据表2进行主观评价打分,然后对评价结果进行综合处理,结果见表3所示:

依据上述评价结果,7.0分属于一般水平,满足绝大多数客户对整车抖动的要求,所以选择MGF为0.4。

作为临界值,即离合器不平整度参数MGF值控制在0.4以内,同时可保证离合器的废品率较低,满足工程化要求。

3 结论

(1)本文依托工程实际案例,结合理论研究和整车试验分析确定离合器颤振是引起起步爬行抖动问题的主要原因。

(2)通过台架试验和整车验证确认离合器不平整度参数MGF值偏大是离合器颤振的主要原因。

(3)通过主观评价和客观测试分析,离合器不平整度参数MGF值控制在0.4以内,可以有效地改善整车爬行抖动问题,同时可保证离合器的废品率较低,满足工程化要求。

参考文献:

[1]杨立昆,离合器结合过程摩擦颤振特性研究 [D]. 北京理工大学,2016:20-25.

[2]沈周行,离合器自激振动的起步颤振作用机理分析 [J]. 北京汽车,2012:27-30.

[3]Carlton G. Slough, Hiroko Ohtani, Mark P. Everson and Donald J. Melotik,The Effect of Friction Modifiers on the Low-Speed Friction Characteristics of Automatic Transmission Fluids Observed with Scanning Force Microscopy[J],SAE TECHNICALPAPER SERIES,1998:1-5.

[4]Hiroko Ohtani,Khaled Zreik,Edgar Steigerwald,Martin Knaffel,Robert Neumann. Shudder and Frictional Characteristics Evaluation of Dual Clutch Transmission Fluids[J],SAE International,2014:3-5.

[5]朱鵬,乘用车起步抖动仿真分析与评价研究 [D]. 西南交通大学,2015:5-10.