浅析插电式混合动力功能样车试制方法

杨夏 刘尚龙 黄流春 苏涛

摘 要:針对某款插电式混合动力汽车(PHEV)特点,依据功能样车验证需求逆向解析样车试制要求,并以此开展试制验证工作,满足不断提升的产品研发质量需求,达成项目QCD最优。本文从解析样车要求、试制方案设计、样车评价三方面介绍功能样车试制验证方法。

关键词:PHEV;功能样车;试制验证

中图分类号:U466 文献标识码:A 文章编号:1005-2550(2020)01-0029-05

Analysis on the manufacturing method of a PHEV functional vehicle

YANG Xia, LIU Shang-long, HUANG Liu-chun, SU Tao

( Dongfeng Motor Corporation Technical Center, Wuhan 430058, China )

Abstract: Aimed at the characteristics of a plug-in hybrid electric vehicles ( PHEV ) and the functional vehicle trial verification requirements, a representative evaluation method is using to guide the vehicle trial, to meet the continuously upgrading quality of the product development demand and reach the optimal QCD of project. The trial manufacture verification method of a functional vehicle is introduced from analytical vehicle testing requirements, trial manufacture process design, prototype validation methods.

Key Words: plug-in hybrid electric vehicle; functional vehicle; trial verification

1 前言

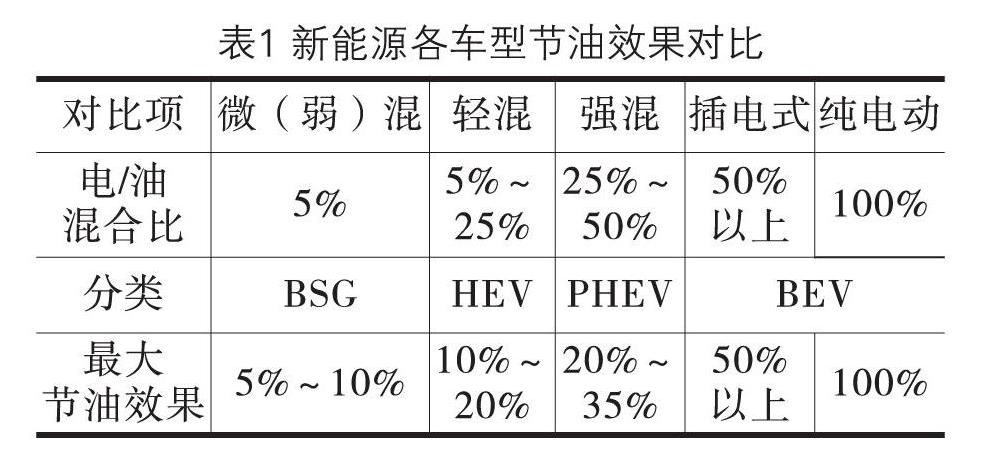

随着我国节能减排要求的不断提高,新能源汽车的发展被列为战略性新兴产业之一,经过多年的技术积累与发展,已实现了节油率的逐步提升。

表1 新能源各车型节油效果对比

新能源汽车发展在“十三五”规划期间由起步阶段进入加速阶段,重点推进纯电动汽车和插电式混合动力汽车产业化。纯电动汽车在应对石油短缺和环境污染方面具有较大的优势,但其存在价格偏高和续驶里程较短的局限。插电式混合动力汽车兼具纯电动汽车和传统汽车的优点,既有纯电动汽车节能环保的特点,续驶里程也能得到保障,在充电基础设施尚不普及、电动车电池技术仍不完善的背景下,插电式混合动力技术是最具实际意义的减排选择。

在整车研发过程中,需实车验证的环节很多,针对不同的研发需求提供与之相匹配的样车,有助提升开发质量,达成项目质量、成本、周期最优。本文针对PHEV动力驱动系统结构特点,基于功能样车试制需求,开展样车试制验证工作,分为三个步骤:①解析样车试制要求;②试制方案设计;③样车装配及评价。

2 PHEV系统功能设计

2.1 系统基本结构

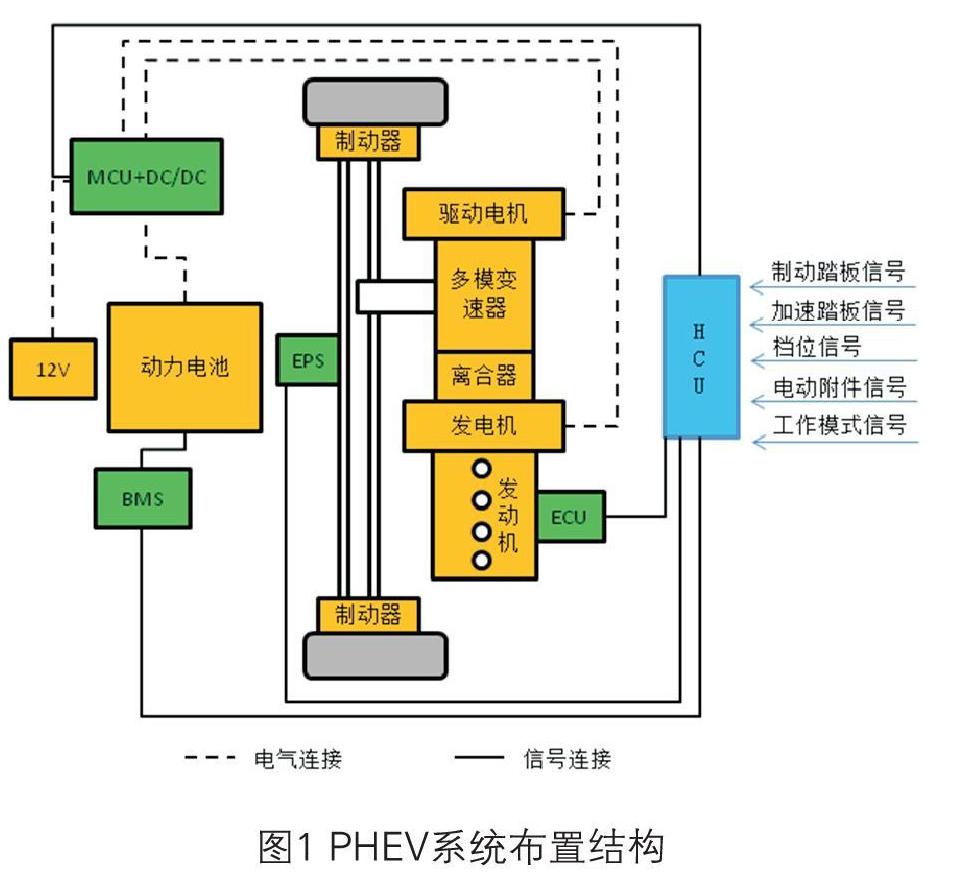

以下是一款自主研发PHEV轿车系统布置结构,如图1。

动力总成系统包括:整车控制器、发动机及其控制系统、双电机及其控制系统、多模变速器、动力电池组及其管理系统等。

2.2 系统功能设计

PHEV车型开发过程中,最重要的是对发动机的启停、发动机与电机之间如何协调工作、能量管理的系统设计。在整车控制过程中,整车控制策略功能就是实现整车能量管理与动力系统的控制,指挥发动机与电机之间协调工作,实现各整车工况下能量的合理分配。

根据整车运行工况和动力总成状态不同,划分为以下8种工作模式,具体模式及功能见表2:

3 试制方法

3.1 试制需求解析

PHEV功能样车试制的主要目的是通过新能源三电系统:电机、电池、电控,以及其它高压电气附件等在整车上的搭载,实现以上整车工作模式及功能,验证整车控制策略。整车功能实现分解到关键零部件的功能需求见下表3:

3.2.1 整车试制方案

从以往的新动力总成搭载车型开发经验中可以得出:样车试制在基础车型上较容易实现,变更点较少,且能满足整车的功能验证需求。避免了全新试制样车带来的大量成本及周期的浪费。所以,PHEV功能样车的试制,会选择在现有基础车型上换装PHEV系统相关零件。既可使试验车辆再利用,也可缩短试制周期。

明确整车试制方案后,对基础车型配置、状态进行识别,识别设计变更内容、变更原因以及对试制的影响。在满足样车功能验证前提下,提出整车试制的关键路径,并针对性的设计短周期、低费用的试制工艺方案。

以A车型为例,功能样车主要设计变更点见表4。

3.2.2 零部件试制方案

零部件试制是整车试制的基础,特别是关键零部件的试制,直接决定了整车试制成本和周期。零部件试制方案设计是指针对解析出的零部件试制需求,设计对应的零部件制造工艺方案,将零件图纸转化为实物。制造工艺方案决定着零部件性能,也决定着零部件的制造周期和费用,因此设计零部件制造工艺方案时,如何在众多工艺方案种选择最优方案,需综合考虑试制需求,周期及费用。

以驱动电机试制工艺方案设计为例,将驱动电机总成分解到部件级,再分别设计制造工艺方案,最终在满足总成试制需求的前提下,选择一种较短周期、较低费用的最优组合。驱动电机试制工艺方案设计见表5:

3.3 样车装配及评价

3.3.1 样车装配

样车装配分为四个阶段:工艺文件设计、网络台架测试、实车装配、样车检查。

(1)工艺文件设计。装配工艺人员参考整车数模、零件明细编制装配工艺文件,对总装件进行工艺组块划分,制定装配工艺路线图,如图2所示。工艺文件中注明零件的装配位置、装配顺序、装配基准、重保项。工艺文件设计目的有两点:

(a)指导现场装配,保证装配质量;

(b)对重保项进行点检,确保可追溯。

(2)网络台架测试。样车装配前,搭建简易电器台架,对整车网络通讯进行测试,合格后再装车,确保满足后续功能调试要求。

(3)实车装配。装配过程中严格执行工艺文件,对发掘设计问题解析并实施有效对策,满足标定试验要求。

(4)样车检查。装配完成后,需对整车状态进行检查,主要包括重保力矩、油辅料加注、基本功能。

3.3.2 样车评价

样车交付前需对整车进行功能核查和保安防灾评价,确保各项功能符合项目要求,排除安全隐患。功能核查分为传统功能和PHEV专有功能。表6列举了PHEV样车专有功能核查的主要项目及操作方式。

保安防灾依据保安防灾判定基准进行判定,重点关注部位有:机舱、车身底盘、仪表板、车门、车内地板、行李箱。评价时还需考虑车辆状态:停止、行驶、负载。评价发现问题需逐一对策整改,确保样车无安全隐患遗留后方能交付试验。

4 结语

近年来,在汽车行业微增长的大环境下,我国各大主机厂将新能源汽车作为研究和市场开拓的重点,竞争日益加剧。为满足产品研发质量和开发周期的更高要求,如何充分、快速的验证产品设计、为试验提供有品质的样车是提升整车试制验证能力的重点。本文结合某款PHEV功能样车的结构特点和需求对试制验证方法进行阐述,主要结论如下:

(1)样车试制,需要从试制要求解析、试制方案设计、试制样车评价等试制全环节进行考虑,并最终形成功能样车试制方法;

(2)样车试制需针对不同样车需求,对关键零部件关键要素及要求及装调的控制要素及要求进行专项设计;

(3)以“短周期、低费用”为原则设计关键零部件试制方案,为今后试制验证提供参考。

参考文献:

[1]周能辉. 插电式混合动力轿车整车控制策略的研究. 汽车工程,2013,35(2), 99-104.

[2]尹安東. 基于驾驶意图识别的PHEV控制策略研究. 汽车科技,2016,2,7-13.

[3]刘尚龙. 浅谈动力总成骡子车开发方法[J]. 汽车科技,2016,5,55-59.

[4]刘德利. PHEV电气功能测试用例设计方法. 汽车电器,2017,9,5-6.

[5]刘尚龙. 浅析底盘骡子车试制方法. 汽车科技,2018,5,83-86.