小棒材圆钢表面刮伤、硌伤的成因及预防

王文军 张兴广 张晓生

1.引言

凌钢5号棒材机组主要有以下特点:(1)产品规格多。规格范围φ20 mm -φ50mm。(2)辊道长,地辊立辊多。成品轧机出口至冷床末端总长度为312米,共计地辊252个,自由托辊14个,立辊17处。(3)替换导槽多。大规格圆钢空过轧机替换导槽较多,空过距离长。(4)圆钢螺纹钢交替生产。这些特点使得生产的钢材刮、蹭、硌伤的概率加大,圆钢螺纹钢交替生产也造成了辊道磨损严重,加剧了刮伤、硌伤的发生。同时,由于生产规格跨度较大,改换规格时需要活套高度等时时调整,一旦调整不当活套不稳,极容易引起衬板粘钢等问题,造成成品刮伤。

目前凌钢正处于开发中高端产品的关键期,要求产品精度表面质量必须达到国家二组精度以上。所以,解决这些问题更为迫切。

2.产生原因及特点

2.1 刮伤产生的原因及特点

(1)辊道地辊刮伤。产生的主要原因是轴承抱死,导致地辊不转动而引起刮伤。主要特征有:a.贯通性:划伤自始至终均存在,多数中间不间断;b.移动性:划伤不是固定在轧件的高度或者宽度的某一特定位置,而是随着轧件的转动而绕着轧件转动;c.暴露性:刮伤可见基体底部,外部存在不同程度的毛边。

(2)辊道底板划伤。主要原因是地辊磨损严重,辊面标高降低,导致轧件与辊道架底板直接接触摩擦造成划伤。主要特点:a.间断性:一般不是贯通划伤,随着轧件在辊道内摆动,时有时无;b.轻微性:多数刮伤不是十分严重,较其他类型产生的刮伤轻微。

(3)立辊及侧板凸起划伤。为减轻辊道侧壁对轧件的划伤,在辊道两侧加装了立辊,但有时候立辊会抱死,使轧件划伤。主要特点:a.规律性:轧件在辊道中行进时,在不改变地辊速度的前提下,轧件靠侧壁呈一定规律,或头部,或中间,或尾部,或始终,所以在轧件表面的划伤也呈现一定的规律;b.不稳定性:划伤随着轧件的运行在辊道内转动,造成与侧壁的贴合力不一致,划伤深浅粗细等都会随着发生变化。

(4)导轮衬板划伤。由于导轮抱死、入口衬板凸起或粘钢以及出口导管偏等原因造成的刮伤。主要特点:a.严重性:多数出入口导卫的划伤都比较严重,尤其是出口划伤;b.稳定性:这种原因引起的划伤,较固定在轧件高度或宽度的某一个特定位置;贯通性:主要划伤贯穿轧件的始终,比较容易发现;c.一致性:这种划伤多数深度、宽度等与轧件前后相差不大。

2.2 硌伤产生的原因及特点

硌伤主要是由于转动部位表面凸起或者凹陷,在轧件表面造成的周期性辊伤。由于转动部位表面粘钢、铸造缺陷、磨损不均、掉肉等原因,造成表面不平或者形成凸起,在运行中与轧件碰撞摩擦,在轧件表面引起有周期性的凹坑或凸起。其特点主要有:周期性:会根据产生硌伤位置的不同呈现不同的周期;一致性:前后的缺陷形状相同。同时,根据产生位置的不同主要有地辊硌伤、立辊硌伤、导轮硌伤、轧辊辊伤等。

3.预防及处理措施

3.1 预防和控制划伤的措施

(1)加强辊道检查。重点是检查辊道磨损严重、抱死,进行及时更换。

(2)更换质量好的轧辊。更换耐磨性更好的硬质合金(碳化钨)条镶嵌的变频辊,避免因磨损产生的棱角刮钢。

(3)地辊增设冷却水。避免因连续生产时温度过高造成地辊轴承抱死,防止刮伤的产生。

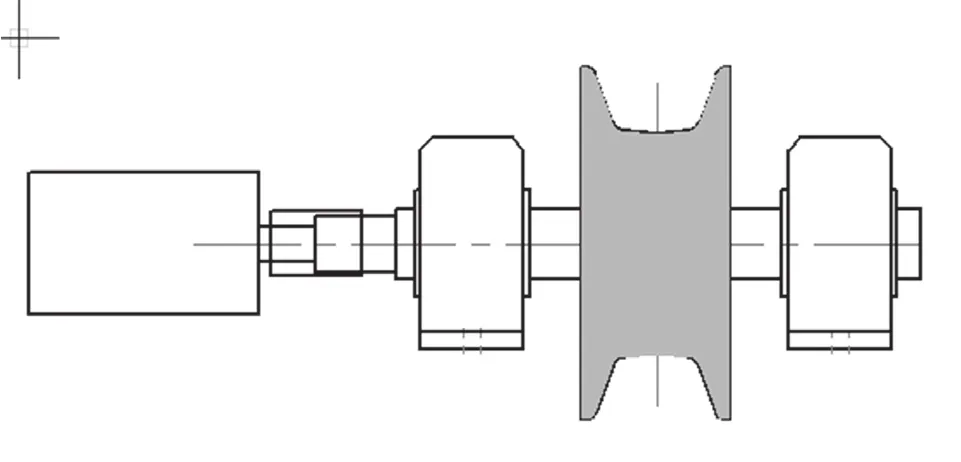

(4)使用U型辊,取消立辊。U型辊具有限制钢横向移动的作用,等于地辊与立辊的结合。使轧件能沿着辊道中间稳定运行,避免与导槽侧壁接触,同时避免立辊抱死或者磨损带来的刮伤。U型辊位置分别于1号、2号、3号剪前后,测径仪前后,中轧精轧出口导槽、轧机替换导槽、冷床入口和其他变频辊道间隔设置(见图1)。

图1 U型辊设置的位置

(5)入口衬板划伤主要由于轧件摆动刮蹭,成品导卫改用双排轮导卫,替代单排辊导卫,通过使前后排轮距梯度减少分散导辊受力,钢导入稳定即可扩大衬板尺寸减少与钢接触,变滑动摩擦为滚动摩擦(见图2)。

图2 双排轮导卫示意图

图3 在活套前后导槽上各增设U型辊示意图

(6)采用物料跟踪的办法,总结出活套在不同规格,不同钢种变形特点下最佳控制参数,使生产过程有的放矢。

(7)在活套前后导槽上各增设U型辊,避免活套过高轧材形成反向抛物线,刮蹭导槽底或出入口导卫衬板。(见图3)

(8)出口导板划伤有调整不正的原因,在换辊,换轧槽调整时前后对中。

3.2 根据硌伤的特点,进行分析和总结

(1)倍尺的前半部分有,后半部分没有,这要考虑冷床及下钢辊道存在凸起或者掉块。

(2)硌伤贯穿钢的始终,且始终集中在钢材辊缝处位置,是由于导轮及末道次前活套的活套辊粘钢或者掉块;再根据磕伤周期分析,如果在250mm左右位置,则为导轮产生;如果超过400mm,则主要为活套辊产生。

(3)如果硌伤贯穿于钢材始终,且周期在1米以上,则是轧辊的问题,需要检查轧辊是否存在缺陷。

(4)如果硌伤不固定在钢材的某一固定位置,则是由轧后辊道所产生,主要判断产生区域,根据硌伤周期,掌握全线导辊的直径。如硌伤周期在250mm左右,则为立辊;在550mm左右,则为3号剪前地辊或冷床上地辊;在450mm左右,则是3号剪直冷床入口辊道产生(因地辊存在超前率,所以是非正常的地辊周期)。

4.结语

轧材表面质量改进,主要从完善辊道、导槽等设备易刮伤部位的设计,提高轧制工艺,强化轧制过程监控调整等方面入手。原则是变被动传动为主动传动,变滑动摩擦为滚动摩擦,选用耐磨材质辊道,提高轧材运行稳定性,加强轧制过程调整和监控。当然,在生产刮、蹭、咯伤时,还需要根据具体情况具体分析,准确判定问题症结并及时彻底改进。