一种新型连续负压清砂工具设计与应用

冯治锋, 梁永恒, 张 楠, 吕昌帅, 王铭传, 胡冬良, 张 佳

(1中国石油集团渤海钻探工程有限公司国际钻采物资供应分公司 2中国石油集团渤海钻探工程有限公司定向井技术服务分公司 3中国石油集团渤海钻探工程有限公司华北石油工程事业部)

在砂岩油藏的开采作业过程中,地层砂剥落后随地层流体运移到井筒底部,形成砂柱。当砂柱高度一定时,会淹没产层,降低油气井产量,冲蚀井下和地面管汇,严重情况下可能引起抽油泵漏失、井壁坍塌、套管破损等事故,造成油气井停产[1-4]。因此,提高井筒清砂作业效率成为有效解决油气井出砂问题的手段之一。目前,常规清砂方法主要有水力冲砂和机械捞砂两种[5]。水力冲砂作业冲砂量大、清洗效率高,但在深层低压油气层中容易发生井漏,冲砂液难以返至地面,同时损害产层;机械捞砂单次作业量小、清洗效率低、作业周期较长,针对砂粒胶结、小落物以及沉砂严重固结的砂柱时,效果不太明显[6-7]。鉴于此,针对深井、地层低压、水敏性强等地层,设计一种负压连续作业清砂工具,利用工具活塞的抽汲作用在井底产生局部负压,建立低压地层井筒内的正常携砂循环,再经过反复抽汲和起下清砂管串,可以将井底沉砂全部捞出,实现安全高效的清砂作业,保护油气储层。

1 结构设计

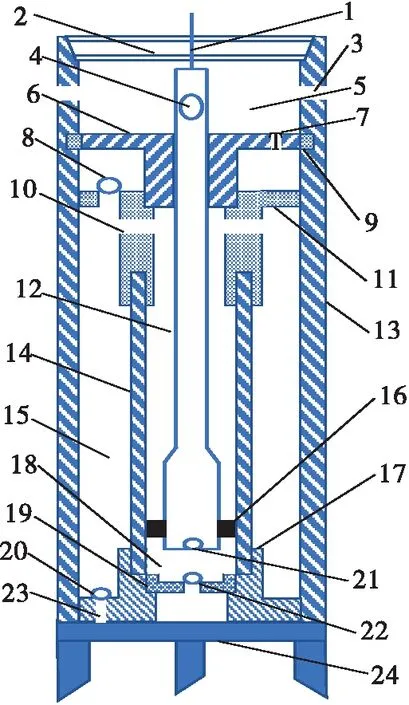

新型负压清砂工具结构如图1,根据现场需求可以设计出不同的清砂管串组合,由上至下包括地面提升装置、储砂机构、清砂机构和砂铲装置等。

图1 新型负压清砂工具结构

1)提升装置。主要为钢丝绳或连续油管,负责将清砂工具下入井筒内,拉动捞砂泵柱做上下往复运动,保证活塞的一个冲程中捞砂泵连续吸液与排液作业。

2)储砂机构。由多根连续连接的钻杆组成,提供清砂管串内部砂砾存储容积,传递扭矩。

3)清砂机构。是清砂管串的核心组成部分,利用活塞杆产生井底负压,完成内外通道的打开和闭合。主要包括活塞杆、第一游动腔(由活塞杆底部、泵筒、固定底阀、第一固定阀座和泵筒下接头等组成)活塞杆与泵筒间形成的腔室、旁通阀、第二游动腔(泵筒和壳体之间的腔室)。

4)砂铲装置。安装在清砂机构壳体末端,作用是磨碎大岩块,利用局部负压将研磨破碎后的细小岩屑砂吸入筒。

2 工作原理与操作步骤

2.1 工作原理

新型负压清砂工具进行清砂作业时,由于设计了两个游动腔体,因此保证了活塞工具在一个上下行冲程内可以完成连续的吸液和排液作业,其工作原理可按照活塞杆上行和下行过程划分。

1)活塞杆上行。首先将整个清砂工具下入井底,管串底端的砂铲装置最先接触砂面,采用机械破岩的方式对井底砂面进行磨碎;活塞杆在重力作用下自动下行至活塞下死点后,提升装置开始拉动活塞上行,此时第一游动阀封闭,第一固定阀在活塞杆抽汲作用下开启,井底砂面形成局部负压,携砂液被抽汲进入第一游动腔内,该过程持续到活塞杆上行至上死点位置为止;同时,由于泵筒上接头设置有旁通阀,活塞上行过程中会增加第二游动腔内压力和排挤携砂液,导致第二固定阀关闭和第二游动阀被打开,因此完成了第一游动腔吸液与第二游动腔排液过程。

2)活塞杆下行。当活塞杆从上死点开下行至下死点过程中,第一游动阀开启,第一固定阀封闭,第一游动腔内的携砂液沿着活塞杆通过排液孔进入储砂机构;第二游动腔排出的携砂液经过单流阀进入储砂机构中,同时第二固定阀开启,携砂液被抽汲进入第二游动腔内;携砂液进入储砂机构后,沙粒在重力的作用下自然沉降,流体则通过出水孔排至油套环空继续循环。随着活塞杆的抽汲往复运动,井筒内的砂柱不断被吸入由多根钻杆连接而成的储砂机构内,从而高效地完成井底清砂作业。

2.2 操作步骤

1)拆卸井口采油树装置,安装封井器并进行压力测试;对起出后的原生产管柱完整性进行检测;用通径规通井、探沉砂面高度、测量液面深度,取出通井管柱。

2)确定清砂管串长度,测量整个清砂管串上提下放载荷,控制清砂管串下放,观察悬重表读数;下放触至井底砂面,下压5 t,记录好井底砂面高度;如果清砂管串下放过程中遇阻超过5 t,需要上提清砂管串释放压缩应力;如果仍然无法下放到底,则立即上提清砂管串,防止卡钻。

3)起出清砂管串时需要记录管串内外液面深度、间断记录悬重读数变化,了解管柱内流体性质和井下工作密封状况,必要时可取样分析;计量一次清砂体积,清洗维护管串。

4)若第一次清砂工作顺利,可重复进行下一次作业,直至井底内沉砂都被捞出。

3 临界返速测试

在进行连续负压清砂的作业中,携砂液在上返过程中需要克服砂砾在静止液柱中自由沉降的最大速度,达到一定的携砂临界流速才能有效地将砂体带出。理论计算流体临界携砂速度如式(1)所示:

(1)

式中:α—砂粒形状修正系数;ρs—砂粒密度,kg/m3;pl—流体密度,kg/m3;ds—砂粒直径,mm;μ—流体黏度,Pa·s。

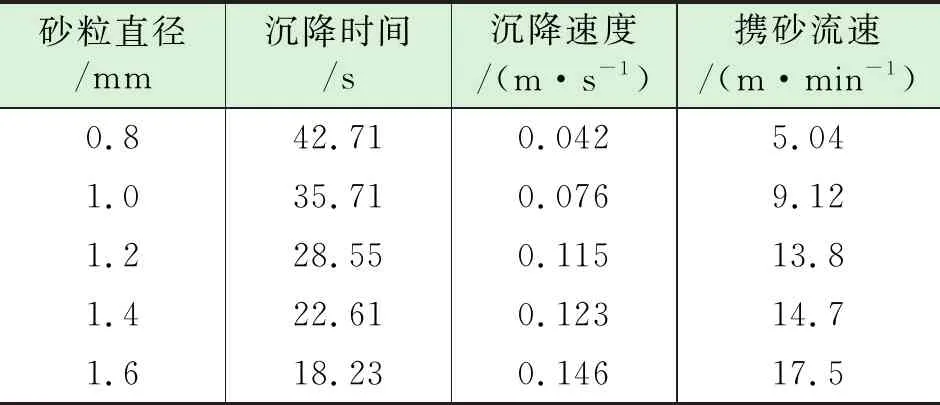

根据相关研究[8-9],当流体携砂速度大于、等于和小于砂体沉降速度2倍时,砂粒分别呈现上升、悬浮和下降的运动状态,因此通常以砂体自由沉降的2倍速作为流体携砂能力的临界点计算。故需要通过试验测试砂粒的自由沉降速度,如表1所示。

表1 砂粒的自由沉降速度

4 现场作业应用

大庆某老井正常生产时日产液量15.0 t,2018年5月下降至4.5 t,2018年6月卡泵作业,探明井底砂柱高度80 m,砂埋油藏深度2 m,进行了多次冲砂作业,地面无返出液,冲砂管柱无进尺,因此更换新型负压清砂管串进行作业,如图2所示。砂粒平均直径在1.0 mm,根据室内砂粒的自由沉降速度测试结果,计算出最低携砂液上返速度需要达到9.12 m/min。在清砂作业过程中,清砂管串行程控制在3.0~3.5 m,每分钟捞砂次数不少于4次,即携砂液上返速度大于12 m/min,满足临界携砂速度条件。清砂前井底砂面高度1 882.01 m,人工井底为1 992.76 m,井底砂柱高度1 10.75 m,2018年6月20~25日历时6 d,下新型负压清砂管串进行作业4趟,储砂高度达450 m,捞至1 970 m,捞出砂子1.78 m3。实施清砂作业后,日产液量恢复至16.0 t,日产原油10.5 t,取得了良好的效果。

图2 现场作业图

5 结论

1)新型连续负压清砂工具可以有效解决深层、低压油层以及水敏性地层常规清砂作业效果不佳、经济性较差等问题,提高清砂作业效率,保证了油井产能。

2)两个游动腔的存在,保证了在活塞在单次冲程过程中吸液与排液的连续性;采用多根钻杆连接而成的储砂机构,能够增加单次性捞砂作业量,提高清砂作业效率。

3)根据现场作业需求,后续研究可从结合水力和机械清砂工具特点入手,并在负压清砂工具的抽汲效率及密封性能等方面提高工具性能参数。