基于 X 射线的高含矸煤一体化干法选煤技术研究

权春锋,马利云

1陕西国防工业职业技术学院 陕西西安 710300

2吕梁学院矿业工程系 山西吕梁 033001

我国煤炭资源十分丰富,储量居世界第三,产量居世界第一,是世界上最大的煤炭消费国[1-3]。煤矸石是煤炭开采与加工过程中含碳量低、灰分高的固态废弃物,随着采煤机械化程度的提高,煤炭中含矸量也随着增长,煤矸石分选已成为煤矿生产的重要环节[4]。为降低原煤中的各种杂质,以满足不同用户的要求,减少煤炭对大气的污染,需要对煤炭进行加工[5-6]。

在当前煤炭行业产能过剩、供大于求、用户对产品质量要求更加苛刻的情况下,人工拣矸分选系统配置严重制约着企业经济效益的提高[7]。针对桑树坪二号井原煤筛上物块状物料的粒度特征,煤、矸占比以及煤、矸各自的物理特性等特征,探索研究一项以技术先进、工艺简单、分选精度好、效率高而且投资省、见效快、能够保证产品质量,同时还不污染环境为总体方案要求的选煤新方法,具有重大的现实意义和经济价值。

1 桑树坪二号井选煤工况分析

韩城矿业桑树坪二号井隶属于陕西陕煤韩城矿业有限公司,2015 年上半年完成了生产系统的扩能改造工作,矿井主运输系统全面实现带式输送机运输,南北采区的煤炭首先进入井底煤仓,然后通过斜井主运输送带及上仓输送带进入筛分车间进行筛分,分为+60 mm 筛上物块煤、矸石及-60 mm 的筛下物混煤。由于筛上物矸石含量达 60%,矸石粒度为 30~300 mm,块煤粒度为 25~100 mm,为提升产品质量,现有生产系统在筛下设置第一次人工拣选大矸,在块煤仓上设置第二次人工拣矸,然后将块煤用汽车倒运至现有储煤场(混杂煤)进行第三次人工拣矸,最终块煤产品经过汽车外运销售,矸石通过汽车排弃。-60 mm 混煤直接由带式输送机运至储煤场存储后由汽车外运销售。

桑树坪二号井人工拣矸场景如图 1 所示。

图1 储煤场人工拣矸

该选矸系统存在的问题:

(1)选矸员工配置较多,人工成本较高;

(2)工况复杂,安全管理压力大;

(3)工作环境差,粉尘多,噪声大,员工容易患职业病;

(4)员工劳动强度大,工作时间长,易疲劳,造成漏选或错选,分选效率低;

(5)员工的熟练程度和技能高低影响分选效果;

(6)经过 3 次人工拣矸,部分块煤在转载、转运、推土机盘煤过程中成为末煤(损失高达 65%),总体经济效益低。

2 智能煤矸分选系统

2.1 系统结构组成

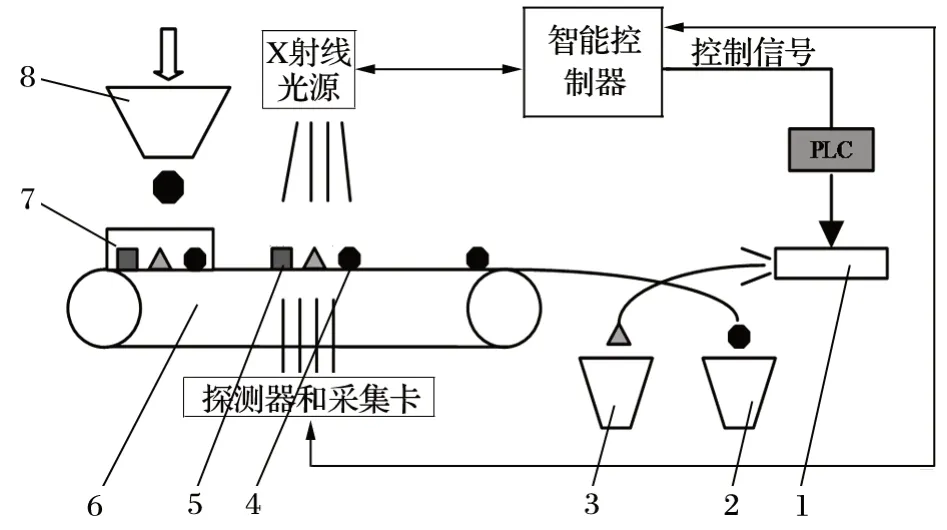

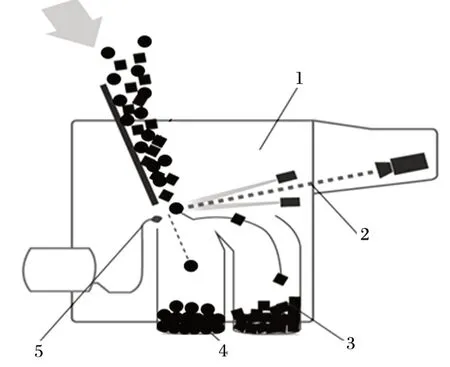

基于 X 射线识别的煤矸石智能分选系统其主要目标是实现对煤和矸石的识别和分选,提高煤的质量。其基本原理是利用 X 射线对不同密度的物质衰减程度不同,衰减后的 X 射线强度存在明显区别[8]。通过接收衰减后的 X 射线信号,将其转化为电信号,从而形成不同强度的 X 射线图像,再对所获得的X射线图像进行分析处理,提取出煤和矸石的识别阈值,进而实现分选。该分选系统主要由 3 部分组成:检测部分、识别部分和分选部分,如图 2 所示。

图2 煤和矸石智能分选系统结构

检测部分包括排队机构、带式输送机、X 射线源、探测器卡 X-card、数据采集卡 X-DAQ、X 射线源供电电源和数据采集卡供电电源。识别部分通过上位机对整个系统进行控制,是整个系统的核心部分。主要功能包括:X 射线源电压和电流的控制,获取衰减 X 射线信号,煤和矸石的识别以及通过 PLC 对气阀进行控制打击煤或矸石。

2.2 识别机理

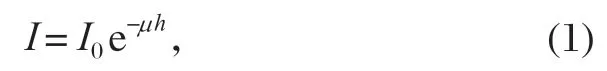

基于现代传感理论,引入双能 X 射线发生系统,由一个射线源发出稳定射线并由高低能两组传感器接收,对任意点同步产生两组成像数据,以此反映被照射物质对射线的吸收结果,从而对不同粒级、不同形状的煤和矸石进行精确成像和分组识别。X 射线对物质的衰减程度[9]

式中:I0为射线束透射物体前的强度;µ为衰减系数,与被照射物质的物理状态和化学成分有关。

基于灰度值识别原理及式(1)可知,煤和矸石对 X 射线的衰减程度不同,与物体的高度和密度也有关系。相比于煤炭,矸石中含有大量的 Al2O3、SiO2,另外还含有数量不等的 Fe2O3、CaO、MgO 等物质。同碳元素相比,Al、Si、Fe 等元素对射线的吸收系数大,故在双能 X 射线照射下,煤炭和矸石由于对射线的吸收不同从而形成成像差异。

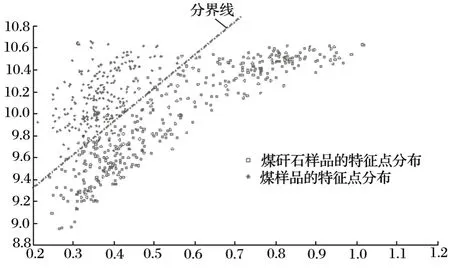

在煤和矸石的智能识别过程中,首先需要对煤和矸石的图像进行处理,通过近似计算煤和矸石图像的面积S,得到煤或者矸石的高度hc和hg,同时采用直方图[10]得到每块煤和矸石的像素峰值灰度级fc和fg。因此,X 射线透过煤或者矸石之后的强度Ic和Ig分别为

式中:k1、k2分别为煤和矸石峰值灰度级与透射过的X 射线强度比例关系。

选取一系列煤和矸石进行试验,拟合得到煤和矸石对 X 射线的衰减曲线[11],如式(4)、(5)所示,进而得出峰值灰度级f和物体高度h的关系。

式中:µc、µg分别为煤和矸石对 X 射线的衰减系数。

由此笔者提出对煤和矸石识别的判断式T=f h,并确定煤和矸石的识别阈值T0。

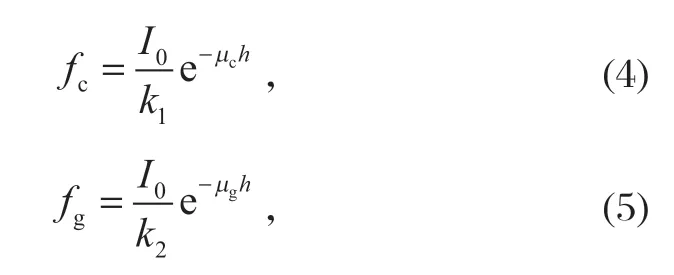

该研究以灰度级的频率数和灰度值作为特征点,确定煤和矸石的识别阈值T0。选取桑树坪二号井的具有代表性的煤块和矸石,进行单物料分选调试,由分选控制程序记录每个对象。通过计算机对大量煤和矸石透射后产生的灰度信息数据统计分析,建立煤和矸石分界的数学模型,如图 3 所示。其中,分界线代表煤矸分选界限,可以根据物料特性的不同,调整分选界限,进而调整分选精度。

图3 双能 X 射线透射煤和矸识别数学模型

2.3 系统设计

采用高精度双能 X 射线传感器对照射煤和矸石后的 X 射线进行接收,接收到的 X 射线能量以一维数组的形式传输给控制上位机,由于采用双能射线探测器,使同时获取任意点的高低能能量信息成为可能,保证了数据同步、稳定,相对于双源射线更加具有可操作性。计算机通过 MATLAB 技术对数字信号进行预处理,得到反映射线能量的色彩信息,从而得出对物料组分属性R的判断,同时获知物料的形状、大小、位置、速度等信息。最终将符合设定击打特征的对象信息通过计算机接口发送给执行控制器。

识别机构与执行机构如图 4 所示,二者纵向排列,在自由落体过程中,对正处于自然下落的煤或者矸石施加一个法向外力,使之改变原抛落迹线完成整个识别与分选过程。识别-击打一体化系统包括:给料系统、布料装置、识别-执行一体化机构 3 大主要系统,以及除尘、供风、电控 3 大辅助系统。工艺流程为:物料直接经布料器均匀单层给入智能一体化干选机;物料在自由抛落过程中被双能 X 射线透射,分选控制系统对射线数据进行采集、分析、处理,识别煤块和矸石;确定待击打目标,将执行命令传输给气动执行机构,气动执行机构根据计算机传输的指令执行气动击打煤或矸石,被击打者脱离原运动轨迹分离至远方溜槽中,而未击打者沿原正常轨迹进入近方溜槽中,从而实现选煤或矸石的高效、精确分离。

图4 识别-击打一体化模式系统示意

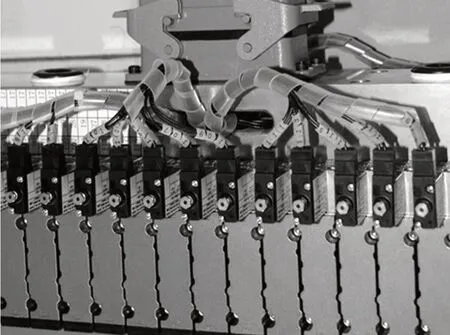

图5 高频卧式气动喷射机构

3 试验及结果分析

结合现场实际情况,根据干选车间工艺,布置一体化智能干选机、筛分机、布料器等,如图 6 所示,完成安装并对设备进行调试。

图6 干选车间实景

调试分选粒级为 50~150 mm,分别测算选出产品煤中的含矸量以及矸中的带煤量,结果发现筛下30~50 mm 的小块煤含量较多,干法分离回收小块煤时应将筛板孔下调为 30~150 mm。现场对块煤组成分析发现,大于 100 mm 的块煤中基本全是矸石,这部分物料参与分选意义不大,试验决定将分选上限调整为 100 mm 继续测试,最终确定分选粒级为 30~100 mm。

确定好分选粒径和双能 X 射线透射煤矸分离数学模型后,根据制定的工艺流程进行工业试验。试验结果表明:单条一体化智能干法选煤系统的处理量为 50 t/h,人工拣选系统处理量为 20 t/h,干法系统可完全替代人工拣选系统(原系统为 2 条生产线);煤中含矸小于 5.0%,最低时达到 1.4%,矸中带煤小于5.0%,最低时达到 1.1%,煤的分选效率大于 90%,指标良好,超过了预期目标。通过智能干法选煤,不仅降低了工人患职业病的概率,而且降低了工人的劳动强度,有利于安全管理。

4 结论

(1)提出了利用双能 X 射线识别煤与矸石的方法,建立了基于煤矸透射后生产的灰度值数学模型,该模型可根据物料特性的不同,调整分选界限来调整分选精度;

(2)在桑树坪二号井储煤场开展试验,生产指标良好,超过了预期目标。该技术有效节省了吨煤人工加工费用 7 元左右,改善了作业环境,降低了劳动强度,提升了安全管理效率。