回转窑煅烧段烟气最高温度的间接测量

鲁 聪,鄢曙光,欧阳安妮,宋紫欣,陈嘉仪

1武汉科技大学资源与环境工程学院 湖北武汉 430081

2冶金矿产资源高效利用与造块湖北省重点实验室 湖北武汉 430081

回转窑广泛应用于建材、化工、冶金和环保等行业,其内部温度的控制直接关系着整个生产线的稳定运转。许多学者对回转窑内部温度场进行了研究,J.P.Gorog 等人[1]运用区域法分析了回转窑内的换热过程,得到了可以用于模拟计算的辐射换热关系式;K.S.Mujumdar 等人[2]建立三维模型,将料层与烟气分开模拟,然后耦合计算结果,得到窑内料层与烟气的温度分布;G.K.Gaurav 等人[3]利用 FLUENT多相流模型,通过对回转窑截面建立二维模型,针对回转窑倾角、产量等参数对温度分布的影响做了分析。

对于回转窑煅烧段高温的直接测量是一直以来的难点,原因有以下三点。

(1)回转窑为高温设备,石灰窑煅烧段温度约为1 350 ℃[4];水泥窑煅烧段温度甚至高于 1 500 ℃[5];球团矿回转窑煅烧段温度一般高于 1 200 ℃,不超过1 400 ℃。

(2)回转窑工作处于旋转状态,煅烧段位于窑内,测量工具难以伸入。

(3)回转窑内流体处于快速流动状态,一般在 20 m/s 左右,喷嘴处甚至超过 50 m/s,测量难度大。因此,对于回转窑煅烧段温度的测量只能通过其他方式间接得到。

李帷韬等人[6]利用图像分析法,采用主成分分析,通过关联每幅火焰图像与特征火焰图像提取全局特征向量,最终经由概率神经元网络分类器对特征向量进行分类识别;陈克琼等人[7]采用先进的压缩Gabor 滤波器对火焰图像预处理,提取想要的局部形态特征,基于特征分辨度、认知粒度熵和特征权值的定义,构建相应的简约特征空间,生成粒子云模型,并基于云隶属度构造模式分类器获取回转窑烧成状态分类规则。但是,由于煅烧段位于回转窑内部,而机器视觉设备难以适应高温,因此侧面拍摄取得图片的清晰度不会太高。窑尾烟气温度容易测量得到,笔者提出一种间接测量的方法,即建立窑尾烟气温度与煅烧段烟气最高温度之间的关系方程,通过测量窑尾烟气温度间接得到煅烧段烟气的最高温度。

1 回转窑热平衡

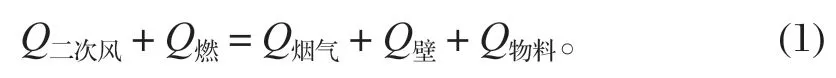

对于球团回转窑来说,其稳定工作状态下的热平衡为

式中:Q二次风为单位时间内从环冷一段直接进入回转窑的高温助燃风所带能量,J;Q燃为单位时间内喷嘴喷出的燃料完全燃烧后放出的热量,J;Q烟气为单位时间内窑尾出口烟气相对于常温烟气温度所增加的能量,J;Q壁为单位时间内窑壁面对外散发的热量,J;Q物料为单位时间内煅烧完全后从回转窑出去的球团相对于进入窑时增加的能量,J。

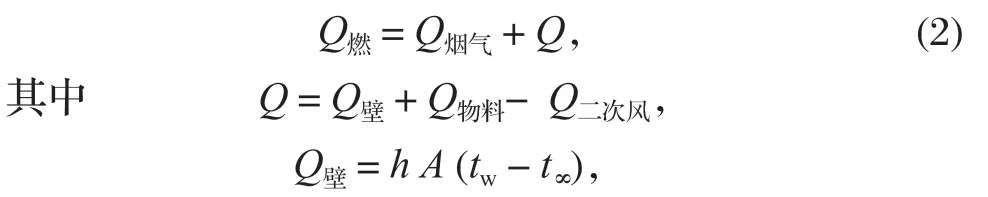

对于稳定工作下的回转窑,Q二次风、Q燃、Q烟气、Q壁、Q物料均为常量,但是如果因为某些无法控制的原因或者人为调节喷嘴燃料供应量导致Q燃发生瞬间较小的变化时,煅烧段温度也会发生一定程度的变化。由于窑内烟气流速较大,窑尾烟气也会紧接着产生即时相应的变化,此时,Q燃、Q烟气分别为自变量与因变量,Q二次风依然为常量;窑外壁面温度受窑内壁面温度的影响,由于耐火材料的阻隔使得导热系数降低,其对温度的反应需要一段时间,Q壁也为常量;出口的球团矿由于煅烧完全,不会因内部化学反应而发生较明显的温度变化,也不会因受到窑壁面温度改变而通过热传导引起温度变化,由于球团矿处于堆积状态,只有表面与烟气接触的部分会受到窑尾烟气温度变化而产生热辐射量变化,相对于整体温度变化很小,且球团矿具有一定的比热容,整体温度变化微乎其微,因而可认为Q物料亦为常量。因此,瞬变时式(1)可以简化为

式中:h为窑壁与外界的对流换热系数,W/(m2·℃);A为窑壁面面积,m2;tw、t∞分别为窑壁面温度与外界环境温度,℃。

由于窑壁面温度并非均一,不同段温度会有差异,需要多次测量不同区域的温度。

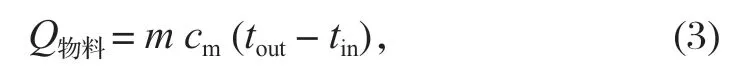

式中:m为单位时间出口球团矿的质量,kg;cm为球团矿的比热容,J/(kg·℃);tout、tin分别为回转窑出口球团矿与入口球团矿的温度,℃。

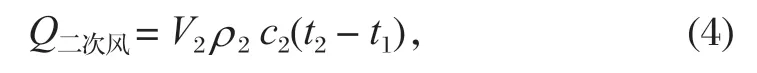

式中:V2为单位时间内二次风进入回转窑的体积,m3;ρ2为二次风气体密度,kg·m3;c2为二次风气体比热容,J/(kg·℃);t2、t1分别为二次风、一次风风温,℃。

燃料燃烧放出的热量会产生高温,对于稳定工作下的球团回转窑,一般为 1 350 ℃ 左右,该温度是生产上极为关键的工艺参数,直接关系到燃料用量、球团矿质量、氮氧化物的排放和筒体结圈。由于该区域温度高且处于窑体内部,具体位置亦难确定,窑内该段流场速度一般超过 20 m/s,因此很难测量。式(2)说明窑尾烟气温度与窑内高温存在着明确的关系,只要得到此关系,就能实现回转窑最高温度的间接测量。

2 热平衡分析

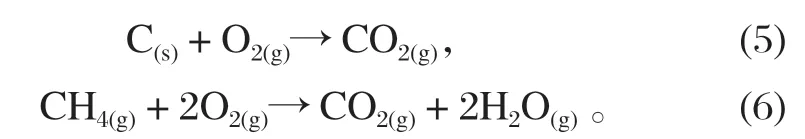

Q燃为燃料燃烧放热,回转窑燃料类型有几种,常用的有煤粉、天然气或液化天然气等,归根结底,其燃烧主成分为固态 C 或者气态 CH4,其燃烧总方程式为

式(5)、(6)为燃料燃烧完全的总反应,可以看出,不论是固态 C 燃烧,还是气态 CH4燃烧,反应前后气态分子量不变,因此,燃烧前后没有气体体积的增加。没有考虑生成 CO 是因为回转窑内氧气是过量的,即便出口会有微量的 CO,但其摩尔分数一般不超过 6.0×10-4,可忽略不计。没有考虑 NO 的生成,其摩尔分数也很低,一般不超过 8.0×10-4,可忽略不计,且 NO 的产生主要为燃料型和热力型,对于燃料型 NO 的生成机理太过复杂,目前尚不十分明确,对于热力型 NO,其反应前后分子量也不变。基于此,则有:

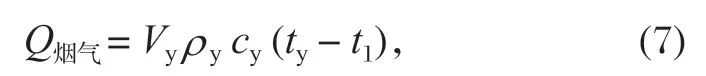

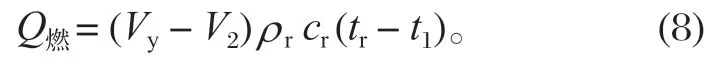

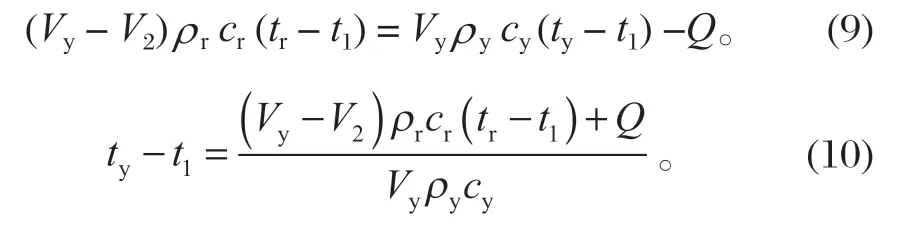

式中:Vy为单位时间内回转窑出口烟气的体积,m3;ρy为出口烟气的密度,kg/m3;cy为出口烟气的比热容,J/(kg·℃);ty、t1分别为出口烟气风温与一次风风温,℃。

式中:ρr为燃料刚刚燃烧放热完全后高温烟气的密度,即煅烧段高温烟气的密度,kg/m3;cr为煅烧段高温烟气的比热容,J/(kg·℃);tr、t1分别为煅烧段高温烟气风温与一次风风温,℃。

将式(7)、(8)带入式(2),则有

由于进入回转窑的二次风、燃料燃烧完全后的烟气、窑尾烟气均为高温气体(温度高于 1 100 K),且主要有 N2、CO2、O2以及微量的 NO、CO 等组成。由于主成分基本相同,可认为密度和比热容相同,那么式(10)最终可化简为

式中:Vy、V2、Q为回转窑稳定工作时均为可测得的常量;ρy、cy为回转窑出口高温烟气的密度和比热容,是物质本身属性,亦为常量。

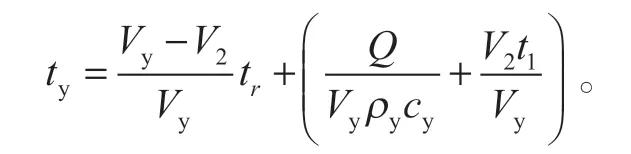

则式(11)表达了重要含义:回转窑在稳定工作时,窑尾烟气温度与煅烧段烟气最高温度存在线性关系,且为一次函数线性关系,其斜率只与窑尾烟气流量和二次风进口流量有关。

3 数值模拟

回转窑工作时,内部流体、物料间存在复杂的对流换热和导热,目前没有一款仿真软件能够全部同时兼顾。国内外学者对回转窑内温度场的研究均是基于一定研究前提下的简化。笔者以攀钢φ5 m×33 m 球团矿回转窑为基础,参考四通道燃烧器喷嘴模型,运用 Pro/E 软件三维建模,ICEM 划分结构化网格,运用 CFD-FLUENT 技术对回转窑温度场进行数值模拟计算。建立模型时进行如下简化。

(1)不考虑窑体耐火材料层与窑体的旋转,将窑壁考虑为绝热壁面或者设置某一固定的对外传热系数。

(2)不考虑球团矿煅烧过程中的化学反应吸放热。

(3)不考虑四通道燃烧器的旋流风,将其当作直流风,笔者研究的前提是一次风提供的氧气充足,燃料燃烧完全。喷嘴火焰是否发散虽然不会影响Q燃,但是不利于划分结构网格。

回转窑网格划分如图 1 所示。网格数量为 148万,大于网格无关性验证后的最低网格数量,网格质量高于 0.63。

图1 回转窑网格划分Fig.1 Mesh division of rotary kiln model

具体边界条件设置:轴流风风速(包括旋流风)为 100 m/s,水力直径为 0.14 m,风温为 27 ℃,气体组分为空气(即 O2体积分数为 21%,其余为氮气);二次风风速为 5 m/s,水力直径为 0.3 m,风温为 878 ℃,气体组分(O2摩尔分数为 0.001,CO2摩尔分数为 0.2,其余为氮气);喷嘴燃料出口速度为30 m/s,水力直径为 0.1 m,温度为 27 ℃,成分为CH4;出口设置为压力出口,静压力为 0;窑壁面比热容 500 J/(kg·℃),导热系数 16 W/(m2·℃),对外换热系数为 4.2 W/(m2·℃),对外辐射率为 0.09,对内辐射率为 1。

FLUENT 采用稳态计算、κ-εRealizable 湍流模型、辐射模型、通用有限速率燃烧模型-涡耗散模型、考虑 NO 模型中的热力型和快速型,通过改变燃料中甲烷的摩尔分数(0.70、0.725、0.80、0.85、0.90、0.95、1.00),计算得到回转窑煅烧段烟气最高温度与窑尾烟气温度ty之间的趋势线。

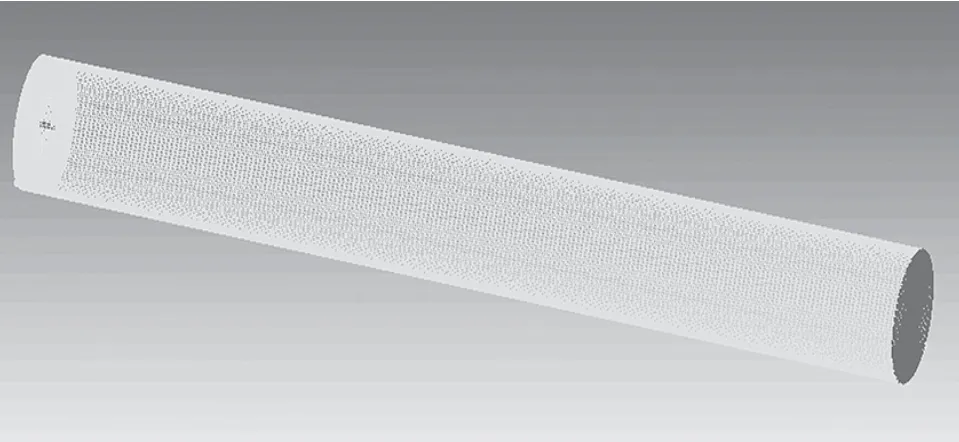

甲烷摩尔分数为 1.0 时,回转窑xy截面温度等值线云图如图 2 所示。

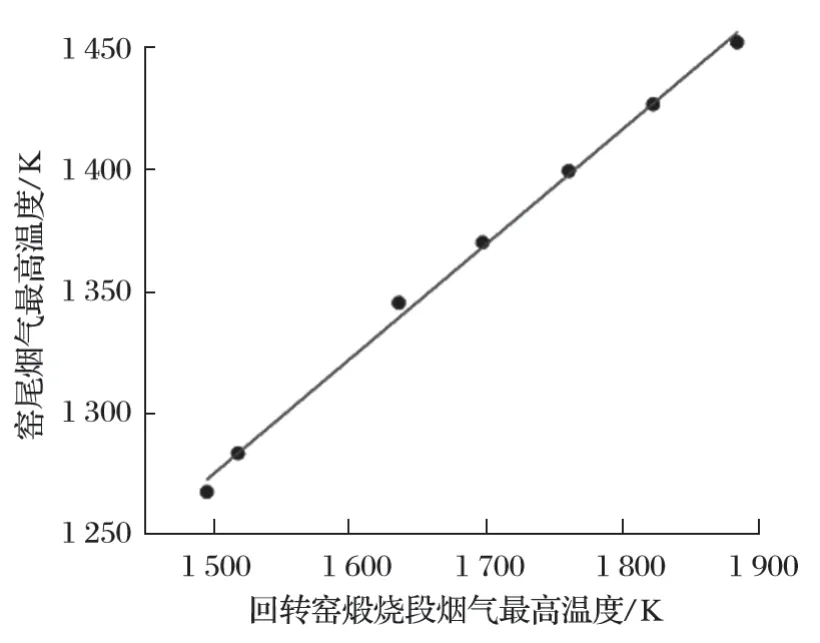

由图 2 可以看出,回转窑烟气最高温度位于火焰前端的一个较小区域,位置在距离窑头 10~11 m 的轴线处。在该区域,甲烷燃烧完全并放热。在FLUENT 中通过对xy截面温度云图求解最大值(即煅烧段烟气温度最大值)。如图 2 得到最大值为 1 884.6 K,并同时对窑尾截面(出口)求解温度平均值(即窑尾烟气温度平均值);如图 2 工况对应的窑尾平均温度为 1 449.5 K。依次计算并得到各甲烷摩尔分数对应的tr和ty。窑尾烟气温度随煅烧段烟气最高温度的变化曲线如图 3 所示。

图2 回转窑 xy 截面温度云图Fig.2 Temperature contours of rotary kilnoncross-section xy

图3 窑尾烟气温度随煅烧段烟气最高温度的变化曲线Fig.3 Variation of kiln exhaust temperature with flue gas temperature in calcination section

由图 3 可以看出,回转窑煅烧段烟气最高温度与窑尾烟气温度满足明显的线性关系:ty=0.468tr+573.029;且相关性R2=0.997。

4 结语

(1)回转窑稳定工作时,煅烧段烟气最高温度与窑尾烟气温度之间的关系满足方程

(2)该方程表明:回转窑在稳定工作时,窑尾烟气温度与煅烧段烟气最高温度存在线性关系,其斜率与窑尾烟气流量和二次风进口流量有关。通过测量窑尾烟气温度可以计算出预测生产中无法测量的窑内煅烧段烟气最高温度,为回转窑煅烧段烟气温度在线监测和自动化调节火焰温度提供了理论指导。