二苯基二硫类金属塑解剂的合成及塑解性能分析

刘万兴

(聊城市化学工业科学研究所,山东 聊城 252000)

作为无毒橡胶加工化学品,2,2′-二苯甲酰胺基二苯基二硫化物(DBD)能够起到加快天然橡胶塑解的作用,只需要少量就可以取得较强效力,不会给硫化胶性能带来影响。但纯DBD为固体粉末,在生胶料中添加容易出现无法均匀分散的问题,最终导致生胶因塑解不均出现局部发粘问题。添加金属盐等活性剂,能够合成得到有机金属化合物,得到塑解性能更优的产物。

1 二苯基二硫类塑解剂的合成分析

1.1 合成实验

在合成二苯基二硫类金属化合物时,可以先采用吡啶-3-甲酸和氯化锌无机盐进行合成实验,实现原料配比优化分析,确定最优反应条件,得到1#塑解剂;然后采用吡啶-4-甲酸分别与乙酸锌和乙酸镍完成2#和3#塑解剂。实验采用无机盐类试剂、二环己基碳二亚胺、吡啶甲酸、乙醇、四氢呋喃等溶剂均为分析纯。配备XK-160型开炼机,ZND21型门尼粘度计,本伯里1157L型密炼机。在化合物合成过程中,需要取500mL圆底烧瓶,先添加一定量二邻氨基苯基二硫化物,然后依次完成二硫化物和有机溶剂添加[1]。在搅拌至溶液溶解的过程中,需要添加一定量添加剂,最后实现吡啶甲酸滴定。在常温下反应12h后,可以采用TLC测定,确定反应结束后进行抽滤、干燥等处理,最后完成产率计算分析。在合成二苯基二硫类金属塑解剂时,需要取50mL圆底烧瓶,将之前制备的化合物定量添加至烧瓶中,然后添加定量有机溶剂。经过20min溶解后,添加一定量无机盐。经过3~6h加热回流,实现抽滤等处理,最终完成产率分析。

1.2 合成结果

在实现合成配比优化时,合成二苯基二硫化物添加的二苯基二硫化物固定为3g,然后使吡啶甲酸用量分别达到3.08g、2.95g和3.70g,可以得到产率分别为96%、91%和94%,最终确定吡啶甲酸最佳用量为3.08g。从添加剂使用情况来看,采用乙二胺、二环己基碳二亚胺和吡啶三种添加剂,产率分别能够达到92%、96%和87%,因此最佳添加剂为二环己基碳二亚胺。在二苯基二硫金属化合物合成阶段,二苯基二硫化物用量为10mmol,使氯化锌的用量分别达到 20mmol、30mmol和 40mmol,产率分别能够达到 56%、74%和70%,由此确定最佳用量为30mmol。使用的反应溶剂包含乙醇、四氢呋喃和二氯甲烷,收率分别为32%、74%和10%,差距明显,还要采用四氢呋喃作为反应溶剂。从溶剂用量来看,使四氢呋喃用量分别达到10mL、20mL和30mL,收率分别为56%、74%和71%,因此分析确定最佳用量为20mL。分析原因可知,四氢呋喃能够起到促进反应的作用,但是用量过高将带来负面影响,造成反应无法充分进行,用量过小将造成反应物难以充分溶解,因此需要做到用量适当[2]。从反应时间控制角度来看,反应时间可以分别设定为6h、12h、16h,产率分别达到48%、74%、71%。随着反应时间的延长,产率经过了由小变大然后再变小的过程,但在达到12h后产率不会再有所提高,因此还要将12h当成是最佳反应时间。经过实验,最终可以合成1#、2#、3#三种二苯基二硫类金属塑解剂,分别为二(3-吡啶甲酸氨基)二苯基二硫锌、二(4-吡啶甲酸氨基)二苯基二硫锌和二(4-吡啶甲酸氨基)二苯基二硫镍,产率均在70%左右。

2 二苯基二硫类塑解剂的塑解性能

2.1 试样制备

对合成的二苯基二硫类金属塑解剂的塑解性能展开分析,还要采用炼胶工艺和开炼工艺完成塑炼胶制备。在炼胶阶段,需要达到100℃的初始温度条件,设备转速应保持在60r/min。添加650g天然胶进行炼胶30s后,可以添加生胶和塑解剂。经过40s塑炼后,需要进行30s提砣,然后反复循环操作两次,最后用240s排胶。在混炼阶段,需要在30s内添加塑炼胶,然后混炼30s。20s添加炭黑,混炼60s后,完成30s清扫,然后混炼和提砣各30s,最后用230s排胶。在开炼操作中,需要利用4mm辊距进行1min包辊。1.5min完成硫磺、促进剂添加后,直至用料完全进入设备,可以左右割三刀,然后完成六个三角包辊打,最后利用4mm辊距完成四个卷后下片辊打。采用门尼粘度计对试样进行测试,能够完成塑解性能分析。在性能比较的过程中,还要设置空白试样,同时利用DBD纯品展开测试,以便使金属塑解剂的塑解效果得到有效反映。

2.2 塑解性分析

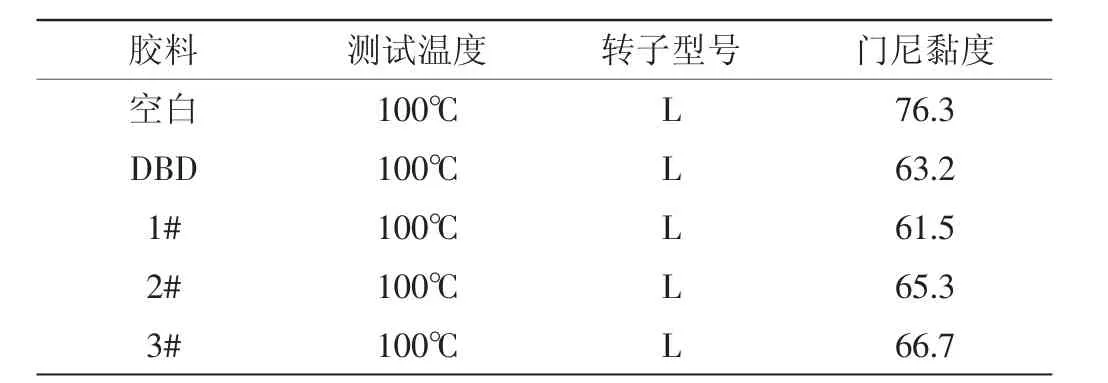

如表1所示,为门尼黏度测试结果。比照空白胶料测试结果可知,合成得到的二苯基二硫类金属塑解剂和DBD门尼黏度均较低,说明均拥有良好的塑解性能。但相比较而言,1#塑解剂的门尼黏度最小,拥有比DBD更好的塑解效果,其他两种金属塑解剂的门尼黏度比DBD大,说明塑解性能未能达到理想水平。在实际对胶料进行塑解时,还要确认添加二硫化物是否会给胶料交联带来影响。为进一步确认塑解剂的塑解性能,还要在胶料中完成0.3phr二硫化物添加。在151℃的测试温度下,空白试样MH为14.68dN-m,ML为1.20dN-m,tc100能够达到15.67min,DBD纯品MH为14.82dN-m,ML为0.98dN-m,tc100能够达到15.95min。相比较而言,1#的MH为14.87dN-m,ML为1.03dN-m,tc100能够达到16.16min,拥有比DBD更好的塑解效果,同时不会给硫化胶性能带来影响,能够用于实际生产。而2#的MH为 14.96dN-m,ML为 1.11dN-m,tc100能够达到15.90min,3#的 MH为 14.99dN-m,ML为1.12dN-m,tc100能够达到15.92min,塑解效果无法达到DBD相当水平,容易给给硫化胶性能带来影响。因此从总体上来看,合成的1#金属塑解剂拥有最佳的塑解性能。

表1 门尼黏度测试结果

3 结论

从合成实验开展情况来看,采用嘧啶甲酸和不同无机盐能够完成系列二苯基二硫类金属塑解剂制备。对合成的金属化合物进行塑解性能测试能够发现,得到的1#塑解剂门尼黏度最小,说明该种金属化合物可以获得比DBD更强的塑解性能,具有一定应用价值。