隧道斜交横通道爆破振动效应研究

戴维 章敏 刘洋

摘要:針对斜交横通道爆破施工对既有隧道安全性产生不利影响,建立了交叉隧道爆破振动三维数值模型,考虑爆破荷载峰值、衬砌界面强度、埋深和围岩弹性模量的影响,从监测点振速和衬砌内力两方面对其安全性进行评价。结果表明:爆破振动作用下交叉区域将产生应力集中现象,衬砌内力增大5~10倍,拱顶和衬砌破除处易出现较大的动拉应力,是爆控的薄弱部位。爆破影响范围大致在θ>55°内,衬砌振速和动位移随着角度的增大呈现出先增大后减小的规律,在隧道拱顶区域达到峰值,且在迎爆区出现陡增;衬砌拆除前,沿爆破轮廓线将衬砌分割成爆破区和非爆破区将显著减小衬砌的变形和振速。

关键词:斜交横通道;既有隧道;爆破振动;数值模拟

中图分类号:U455.6

文献标识码: A

与常规单孔隧道相比,隧道中设置横向通道或分岔隧道,其交叉部分处于复杂的空间受力状态,易出现应力集中现象。当采用钻爆法施工时,爆破振动不可避免地会对围岩造成损伤,影响围岩稳定。特别是在爆炸冲击效应和交叉部位应力集中的共同作用下,斜交横通道施工极易引发既有隧道衬砌结构的损坏。

针对平行小净距隧道爆破振动效应的研究,国内外学者已开展了大量的工作。YANG[1]等通过爆破远区监测数据得出的振动规律来计算爆破近区振动。石洪超[2]等分析了掏槽孔与掌子面之间的布置角度对振动速度的影响。叶培旭[3]等研究了迎爆面位置、震源距离、围岩性质等对隧道振动速度的影响,提出了既有隧道振速的控制方法。孟凡兵[4]等建立了爆破荷载作用下中夹岩累积损伤新计算方法。费鸿禄[5]等考虑竖向和横向质点运动在爆破荷载作用下的耦合效应,研究了单次爆破对已成型硐室的影响。邓华锋[6]等对传统爆破振动波衰减经验公式进行了修正,有效地控制了爆破振动破坏效应。在数值模拟方面,朱正国[7]等研究了先行隧道壁面的振动特性及其变化规律,并就振动强度与循环进尺等爆破参数之间的关系进行了讨论。贾磊[8]等研究了新建隧道爆破开挖进尺、间距、埋深对既有邻近隧道的影响。杜峰[9]等分析了后行修建隧道爆破开挖对先行修建隧道二衬结构的影响。姚勇[10]等采用有限元法模拟了不同爆破方案对围岩及衬砌结构的影响。罗驰[11]等考虑多炮孔爆破叠加作用以及不同区域的爆破应力波衰减,改进了爆破模拟方法。王栋[12]等对钻爆法施工中埋地管道的爆破振动响应进行了研究。在理论方面,李兴华[13]等利用波函数展开法分析了不同工况时爆破地震波作用下对邻近爆破施工区域隧道的影响。以上研究主要紧邻隧道爆破振动响应,针对平面交叉或分岔隧道的研究较尚不深入。

本文以某地铁横通道爆破施工为背景,考虑不同因素的影响,对既有隧道与横通道组成的平面交叉结构进行爆破振动效应研究,从振速和衬砌内力揭示斜交横通道爆破施工的动力特性和破坏规律,评估衬砌结构的安全状态。

1三维非线性数值模型的建立

某地铁隧道为加快施工进度,计划从邻近既有公路隧道加宽带处增设一座施工斜通道,直接进入地铁隧道,以增加开挖作业面。既有公路隧道紧急停车带宽18.6 m,高9.4 m。两隧道中心线间距为56.0 m,隧道高差13.1 m。施工横通道为马蹄形断面,净空高7.4 m,宽7.2 m,与既有隧道水平斜交21.3°,采用全断面钻爆法施工。场地土类型为硬质花岗岩,岩性完整,节理弱发育,属II级围岩。本文着重讨论衬砌破除后,第一环爆破振动对既有公路隧道交叉部位力学响应与安全性的影响。

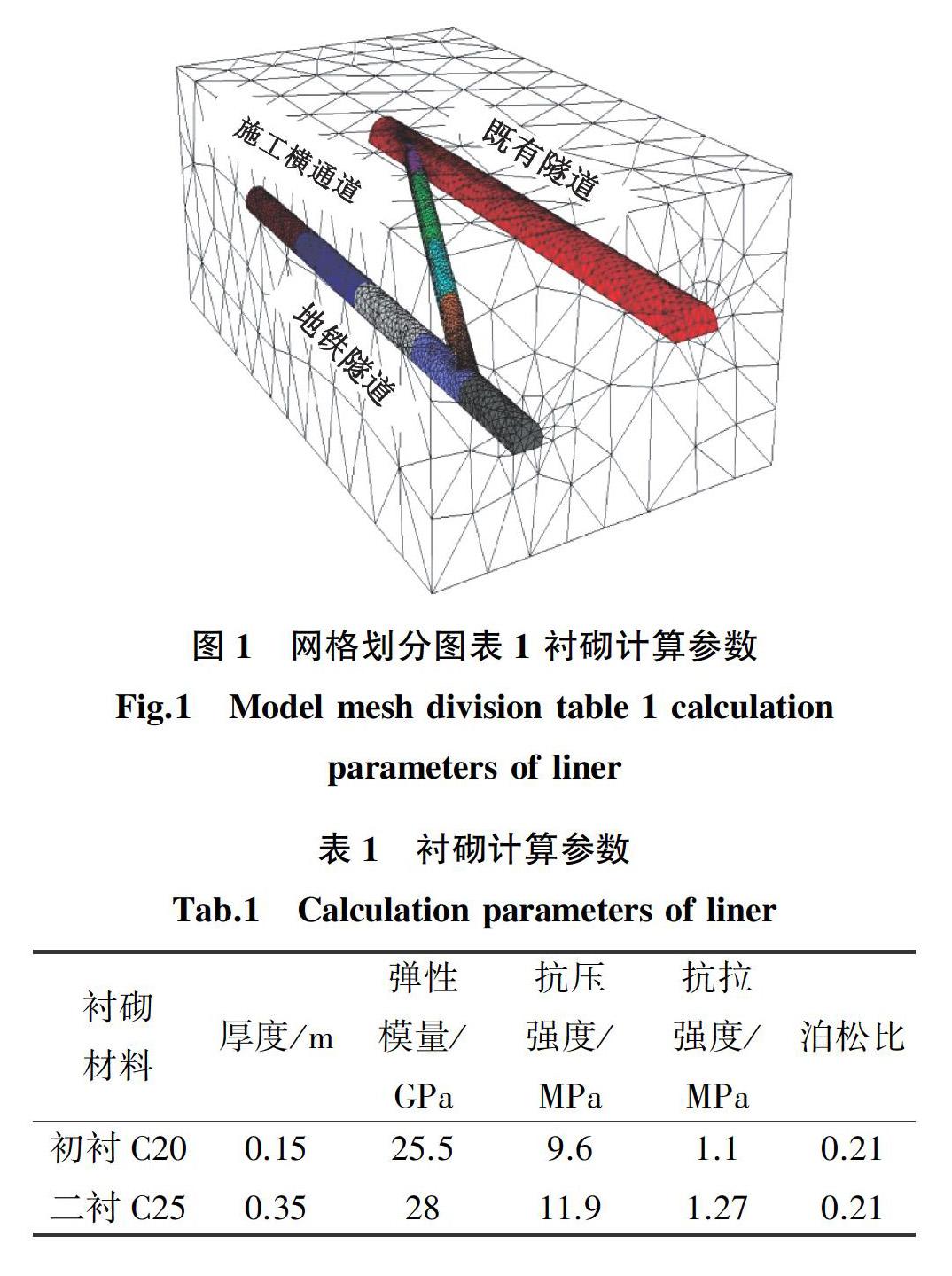

斜交横通道数值计算模型如图1所示,公路及地铁隧道长220 m,两隧道底面高差13.1 m,斜洞长149 m,下覆地层厚30 m。首先采用ANSYS有限元软件建立三维网格模型,然后采用FLAC3D进行后续仿真计算。整个模型尺寸(长×宽×高)为143.08 m×240 m×85.6 m,共74767单元,12 910节点。围岩简化为均质弹塑性材料,屈服条件采用Mohr-Coulomb强度准则,衬砌采用liner单元。模型X轴为隧道水平断面轴,Z轴垂直地表,Y轴为隧道纵向。模型六个侧面均设置静态吸收边界,底部固定Z方向位移,上部按照实际埋深建模。模型所处场地为花岗岩,修正的围岩基本质量指标(BQ)为510、重度25 KN/m3、弹性模量35 GPa、泊松比0.12、内摩擦角37°、粘聚力2 GPa、纵波波速4 000~5 000 m/s、水平侧压力系数1.0。衬砌相关物理力学参数见表1。阻尼采用通用的瑞利阻尼,最小临界阻尼比取0.01、最小中心频率取10 Hz。

由于横向施工通道与公路隧道相贯线的圆心角约为57°,在爆炸波冲击作用下,衬砌与围岩之间可能出现法向拉应力,当超过接触面极限抗拉强度时,分界面将产生法向拉裂脱开。为了较好地反映土-结构接触面上的滑移、脱开及闭合等现象,假定围岩与衬砌间极限抗拉强度为σt=1.2 MPa。计算中通过监控衬砌法向接触应力,一旦超过σt时,认为接触面单元开裂脱开。此时对界面抗剪强度参数进行折减,将内摩擦角由37°降为20°,且假定粘聚力对强度的贡献失效,由1 MPa降为0。此外,设置slide on,模拟接触面发生大位移滑动。

模拟中假定爆破荷载以均布压力形式作用于掌子面及开挖轮廓边界,荷载曲线简化为三角形冲击荷载,加载时间为10 ms,卸载时间为90 ms,总的计算时间取300 ms。根据文献[3],爆破荷载峰值Pmax(KPa)由下式确定:

Pmax=139.97Z+844.81Z2+2154Z3-0.8034 (1)

式中,Z=R/Q1/3为比例距离;R为炮眼至荷载作用面的距离(m),取3.75m;Q为炮眼装药量(Kg),齐发爆破时取总的装药量。

根据《铁路隧道施工规范TB10204-2002》[14]规定,II级围岩可采用深孔爆破,单位耗药量为q=0.4+(γ/2450)2,一次爆破炸药量为Qmax=qAL,其中,γ为岩石重度,A为开挖面积,L为隧道循环进尺。对于本文斜交横通道,γ=2500 KN/m3,横洞断面面积A=49.24(m2),循环进尺L=1.0 m,代入上式可得爆破荷载峰值Pmax=10.0 MPa。当采用其他循环进尺时,可得出相应的装药量和爆破荷载峰值。此外,《爆破安全规程GB6722-2014》[15]规定,对于交通隧道,爆破震动影响的控制标准取安全允许振速10~20 cm/s。

2结果分析

图2为不同围岩弹性模量下拱顶水平及竖向速度时程曲线。由图可知,拱顶速度在25 ms内剧烈波动,并在荷载峰值时刻t=10 ms达到最大值,此后很快衰减至0。随着围岩弹性模量的降低,拱顶速度逐渐增大,竖向速度的增幅尤为明显。在同等爆破条件下,对于软弱围岩,爆破振动的高频成分将被过滤、低频质点振幅的作用将被放大。岩性坚硬完整时,应力波衰减较慢,而围岩软弱破碎时,振速衰减较快。

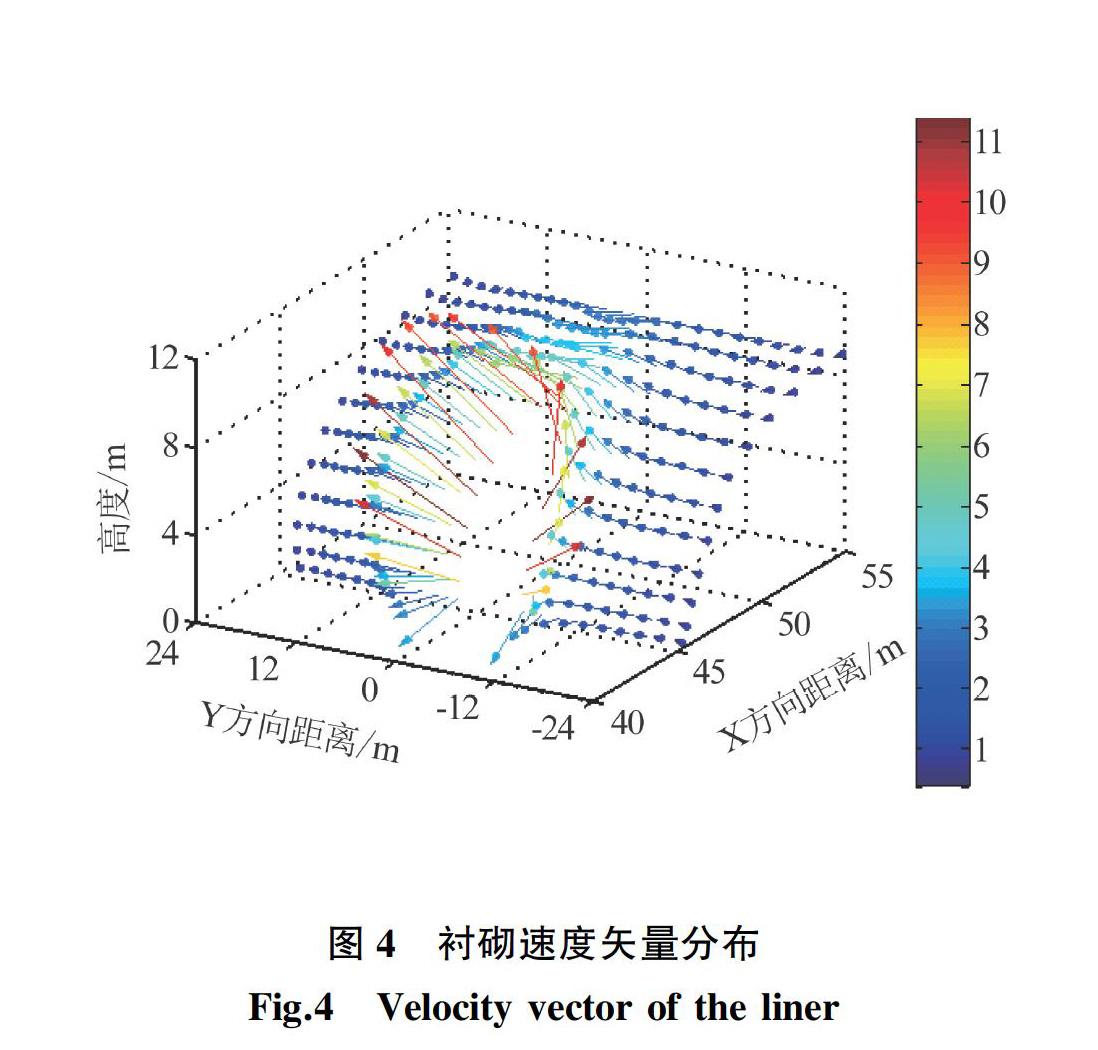

图3给出了t=10 ms、100 ms和300 ms时刻围岩速度分布云图,近似反映了爆破应力波在隧道周围的传播特征。在相同爆破参数下,结构不同部位的动态响应往往存在较大的差别,安全性也不尽相同,评价时应分别讨论。图4给出了衬砌速度的矢量分布图。可见,在横洞与既有隧道相交轮廓处,衬砌速度达到最大,方向朝向迎爆面,且随着爆心距的增大而逐渐减小。

图5为荷载峰值时刻交叉部位衬砌断面速度分布。其中,横轴角度θ代表衬砌监测点与水平面的夹角,从衬砌完整一侧起,沿逆时针方向。由图可知,衬砌速度随着角度的增大呈现出先增大后减小的趋势,在隧道拱顶区域(90~100°)达到峰值,且在迎爆区出现陡增。表明拱顶和衬砌破除处是爆破振动影响较为危险的区域,应重点进行监控。当不考虑围岩-衬砌界面抗拉强度时(σt=0),迎爆区衬砌速度未出现陡增现象,但此时衬砌与围岩已发生分离脱开,不利于后期衬砌承载。从衬砌速度矢量附图可进一步看出,衬砌破除处质点速度与爆破荷载方向一致,表明衬砌受到了爆破冲击力的拖曳作用,而其他质点主要朝向隧道内部运动。图6为不同爆破荷载峰值对衬砌速度的影响。由图可知,增大爆破荷载峰值,衬砌速度将显著增大。此外,当爆破区衬砌未预先切割拆除,而直接采用爆破拆除方式,衬砌速度将降低。但需要注意的是,由于图5和6的监测点位于对称断面上(Y=0),衬砌纵向速度为0。然而,试算发现衬砌未预破除时,爆破产生的隧道纵向冲击力,将使衬砌产生相当大的纵向速度和挤压力,使非爆破区衬砌发生受压破坏。

图7为不同埋深下衬砌拱顶与底板速度沿隧道的纵向分布。由图可知,爆破作用引起的振速在近区衰减快、影响大,在远区衰减慢、影响小。拱顶速度整体高于底板,且随着埋深的增大,拱顶速度峰值增大了约15%,而底板增加了近40%。

图8为衬砌拱顶和拱腰速度沿隧道纵向的分布。由图8(a)可知,监测点三向振速中,竖向速度Vz最大,纵向速度Vy最小,且Vy沿隧道纵向呈反对称分布。围岩弹性模量的增大将使三向振速减小,衰减性减弱。由图8(b)可知,随着与迎爆区距离的减小,拱腰振速逐渐增加,在衬砌破除处迅速增大,爆破荷载峰值越大,拱腰振速越大。当衬砌预先切割拆除,拱腰振速峰值将达到25 cm/s,超过了安全允许振速。因此,为降低对既有隧道衬砌结构的冲击效应,保证结构安全,爆破前应将衬砌切割成爆破区和非爆破区。

图9为不同爆破荷载峰值和围岩弹性模量下交叉部位衬砌内力分布图。其中,Nx和Mx分别为衬砌断面内的轴力和弯矩,Ny为衬砌沿隧道纵向的轴力。由图可知,爆破前衬砌切割拆除引起的内力很小(图中红线),主要受拉压轴力作用,弯矩几乎为0。爆破冲击作用使爆源附近衬砌内力大幅增加,最大增幅达5~10倍,且离爆源中心越近(θ越大),内力增加幅度越明显。爆破影响范围大致在θ>55°内,小于该角度,内力基本不变,可不考虑爆破作用的影响。由于迎爆区围岩发生了远离衬砌方向的动位移,将对附近衬砌产生拖曳作用,产生的附加拉力和弯矩在组合作用下将使衬砌产生较大的拉应力,极易发生拉伸破坏。沿隧道纵向,衬砌处于受压状态,开挖轮廓上的冲击荷载使轴力Ny进一步增大。当不考虑界面抗拉强度时(σt=0,Pmax=10 MPa),近爆区围岩与衬砌将发生脱开,爆破对衬砌的径向拖曳作用减弱,此时Nx和Mx增幅很小,爆破增加的荷载将转移到由隧道纵向围岩承担,Ny显著增大。此外,随着爆破荷载峰值的增大,衬砌内力也随之增大。降低围岩弹性模量,整个衬砌范围内两个方向的轴力均相应增大,而弯矩则在θ超过100°时开始增大,远区则基本不受影响。

圖10为爆破引起的衬砌位移分布。由图可知,和衬砌内力分布类似,爆破引起的衬砌位移大致也分布在θ>55°的区间内。随着角度的增加,位移先增大后减小,在拱顶附近(110°)左右达到峰值,在衬砌拆除轮廓位置,出现大幅上升。爆破荷载峰值的增加和围岩弹性模量的降低,衬砌位移均有不同程度的增大。但总的说来,由于围岩较为完整,弹性模量大,动位移相对较小。此外,当界面抗拉强度σt为0时,爆源区围岩与衬砌将发生脱开现象,位移则不出现前述陡增现象。

根据混凝土受弯平截面假定和衬砌配筋,图11给出了衬砌截面在偏心荷载作用下的H-M包络线。可知,除个别点外,衬砌各位置的Nx和Mx组合均落在包络线与坐标轴的范围内,表明衬砌混凝土尚未到达极限状态,但较为接近大偏心受拉破坏,易出现拉伸破坏。横洞爆破施工宜采用孔内微差爆破技术,以避免应力波峰值叠加,减弱爆破引起的冲击波对既有隧道衬砌的损伤破坏。

需要说明的是,尽管以上分析表明斜交横洞爆破振动对既有隧道不会造成过大的影响,但由于两隧道平面斜交,锐角侧围岩呈刀刃状,厚度较薄,爆破荷载引起的径向冲击力很容易使该位置围岩发生脆性断裂破坏。施工时可先进行一小段正交横洞开挖,之后采用斜向爆破,以减小对交叉段围岩稳定性的影响。

3结论

(1)衬砌振速和动位移随着角度的增大呈现出先增大后减小的趋势,在隧道拱顶区域达到峰值,且在迎爆区出现陡增。

(2)爆破冲击作用使爆源附近衬砌内力大幅增加,最大增幅达5~10倍,且离爆源中心越近,增幅越明显,爆破影响范围大致在θ>55°内。

(3)在爆破拖曳作用下,衬砌处于大偏心受拉状态,易出现拉伸破坏,施工中应合理设计爆破方案。

参考文献:

[1]

YANG G L, ROCQUE P, BAWDEN W F, et al. Measurement and analysis of near-field blast vibration and damage[J].Geotechnical and Geological Engineering, 1994, 12 (2) :169-182.

[2]石洪超, 张继春. 并行小净距隧道楔形掏槽爆破振动效应研究[J]. 地下空间与工程学报, 2019, 15(2): 607-613.

[3]叶培旭, 杨新安, 凌保林,等. 近距离交叉隧洞爆破对既有隧道的振动影响[J].岩土力学, 2011, 32 (2) :537-541.

[4]孟凡兵, 林从谋, 蔡丽光, 等. 小净距隧道爆破开挖中夹岩累积损伤计算方法及其应用[J]. 岩土力学, 2011, 32(5): 1491-1494.

[5]费鸿禄, 张国辉. 多次爆破荷载作用下大荒沟小净距隧道围岩岩体位移响应[J]. 爆炸与冲击, 2013 (1): 91-97.

[6]邓华锋, 张国栋, 王乐华,等. 导流隧洞开挖施工的爆破振动监测与分析[J].岩土力学, 2011, 32 (3) :855-860.

[7]朱正国, 孙明路, 朱永全,等. 超小净距隧道爆破振动现场监测及动力响应分析研究[J]. 岩土力学, 2012, 33(12): 3747-3752.

[8]贾磊, 解咏平, 李慎奎. 爆破振动对邻近隧道衬砌安全的数值模拟分析[J]. 振动与冲击, 2015, 34(11): 173-177.

[9]杜峰, 闫军, 张学民, 等. 大跨度小净距隧道爆破振动影响数值模拟分析[J]. 铁道科学与工程学报, 2017, 14(3): 568-574.

[10]姚勇, 何川. 并设小净距隧道爆破振动响应分析及控爆措施研究[J].岩土力学, 2009, 30(9) :2815-2822.

[11]罗驰, 杨新安, 罗都颢, 等. 一种改进型隧道爆破模拟方法及其验证分析[J]. 振动与冲击, 2019, 38(17):260-267.

[12]王栋, 何历超, 王凯. 钻爆法施工对邻近埋地管道影响的现场实测与数值模拟分析[J]. 土木工程學报, 2017, 50(S2):134-140.

[13]李兴华, 龙源, 纪冲,等. 爆破地震波作用下隧道围岩动应力集中系数分析[J]. 岩土工程学报, 2013, 35(3): 578-582.

[14]中华人民共和国行业规范. 铁路隧道施工规范TB10204-2002 [S]. 北京: 中国铁道出版社, 2002.

[15]中华人民共和国国家标准. 爆破安全规程 GB6722-2014 [S]. 北京: 中国质量监督检验检疫总局, 2014.

(责任编辑:于慧梅)