钢铁行业余热余能自发电标准体系构建

熊 超,史君杰

(冶金工业规划研究院,北京 100013)

引言

钢铁工业是国民经济的重要基础产业,同时也是能源消耗大户。我国钢铁工业在节能方面取得了巨大进步,提前完成“十三五”能耗指标下降任务,但仍然存在生产工艺结构不合理、不同企业之间节能管理水平差距大、节能技术创新难等问题,依然存在节能潜力。

我国钢铁生产主要以长流程为主,作为一个高温化学、物理反应,其生产过程中产生大量余热余能资源,具有较高的回收利用价值。余热余能目前最主要的利用方式仍是发电。提高自发电率是企业节能减排、实施低成本制造的有效手段,自发电率可以用来评价行业或企业的节能减排工作。

钢铁工业近年来自发电水平提高很快,但仍有较大潜力。根据殷瑞钰院士提出的钢铁“三大功能”理论,即“产品制造功能、能源转换功能和废弃物消纳处理功能”,在未来循环经济中,钢铁可以发挥更为重要的作用,钢铁联合企业完全可以做到“只买煤,不买电”。据理论计算,无焦化的钢铁企业自发电率可以做到80%,有焦化的可以做到110%。这几年不少先进企业的成功经验已证明这是有可能实现的目标。

2018 年我国钢铁行业自发电率49%,构建余热余能自发电标准体系,有利于进一步规范并提高钢铁节能发电技术水平,统一自发电计算口径及计算方法,客观比较查找企业之间自发电水平存在的差距,进而合理评价节能工作水平,促进行业节能减排。

1 钢铁余热余能利用概况

钢铁生产消耗的一次能源中约40%以某种形式的热能释放出,其温度上至1500 ℃,下至近于环境温度的广泛范围,目前生产每吨钢产生8~9 GJ余热余能资源,主要分为副产煤气、固体余热、排气余热及废汽废水余热。

目前钢铁余热余能除加热燃料、生产预热外,最经济的利用方式是外供周边;但多数钢铁企业周边没有煤气、蒸汽用户,因此通过能源转换产生电力,成为钢铁企业余热余能的主要利用方式,自发电率也成为衡量企业节能水平的关键指标。钢铁余热余能发电方式主要包括煤气发电、TRT发电、烧结余热发电、干熄焦发电、全厂蒸汽发电等。

钢铁煤气发电有燃气-蒸汽联合循环发电(CCPP)和锅炉发电两种方式。CCPP机组具有较高发电效率,但投资较大及维护费用较高,逐步被高参数锅炉发电机组取代。钢铁企业近些年主动淘汰中、低参数机组,集中煤气资源建设高温超高压、超高温超高压、超高温亚临界机组,获得了较大效益。高参数机组在小型化方面有了较快的发展,为在中小型钢铁企业中推广创造了条件。

我国高炉余压利用装置的配备率已经很高,未配置相关设备的高炉均为早期建成的小型高炉,由于限制类高炉需限期升级为允许类,随着近年来产能置换工作的深度开展,加之高炉节能降本工作的倒逼,预计未来几年高炉余压利用装置的配备率可以达到100%,下一步的发展趋势主要集中在如何提高余压回收效率。我国烧结机装备不断大型化,新建装备中360 m2及以上大型烧结机成为主流,随着淘汰落后进程加快,大型烧结机、大型密闭性环冷机的比例和产能占比将继续提升,烧结余热发电的潜在装机总量预计在2500 MW以上。

我国已拥有投产干熄焦装置274 套,全国焦化干熄焦率已达到51%,下一步大型化、改善干熄焦效率、推进全干熄将是主要趋势。全厂蒸汽发电大多采用轧钢加热炉及转炉余热蒸汽作为热源,部分企业烧结、焦炉没有配套烧结余热发电、干熄焦发电,而将余热蒸汽送至全厂蒸汽余热发电机组集中发电。蒸汽集中利用发电主要有饱和蒸汽发电、过热蒸汽发电及螺杆发电等三种方式。

2018 年全国粗钢产量为92826.4 万t,年电力消费量4195.75 亿kWh,平均吨钢耗电量452 kWh/t,利用余热余能自发电量约2070亿kWh,自发电率达到49%。

2 余热余能自发电标准体系主要内容

鉴于目前钢铁行业提高能源利用水平的需要,冶金工业规划研究院提出建立钢铁行业余热余能自发电标准体系,立项并研制一系列相关行业标准,以期规范并提高钢铁节能发电技术水平,统一自发电计算口径及计算方法,客观比较查找企业之间自发电水平存在的差距,进而合理评价节能工作水平,促进行业节能减排。主要内容见表1所示。

表1 钢铁行业余热余能自发电标准体系

3 《钢铁企业余热余能自发电率评价导则》(2019-0389T-YB)介绍

钢铁行业中企业结构类型、生产方式、装备水平、企业工序流程范围有差异,企业在自发电率的对标交流中时常困惑不可比性,都期待行业对于自发电率有统一的计算口径及计算方法。因此行业标准《钢铁企业余热余能自发电率评价导则》(2019-0389T-YB)的制定具有重要的意义,本标准目前已经完成了草案,以下为标准的主要内容。

3.1 范围

本标准规定了钢铁企业余热余能自发电率的计算方法及评价程序。本标准适用于钢铁企业余热余能自发电率的评价工作。

3.2 评价原则

(1)余热余能自发电率的评价指标应科学、有效,具有可操作性。

(2)余热余能自发电率的评价在行业内的企业之间具有可比性。

(3)余热余能自发电率的评价应采用一个整年为周期的生产运行数据为评价依据。

3.3 自发电率影响因素

自发电率影响因素见表2。

表2 自发电率影响因素

3.4 自发电率计算方法

3.4.1 一般规定

(1)为了统一口径,流程结构方面作出以下规定:

——铁钢比0.83;

——焦钢比0.4;

——电炉钢比例10%。

(2)从工序上只到热轧工序,不包括冷轧及深加工工序。冷轧及深加工工序的用电不计入,耗用的煤气、蒸汽可折算为发电量进入计算。

(3)若制氧工序外委,钢铁企业转供的电力需要计入。

(4)外销煤气、蒸汽,折算为发电量。

(5)购入天然气,折算为发电量进行抵扣。

(6)汽动鼓风等蒸汽拖动耗用蒸汽折算成发电量。

3.4.2 计算方法

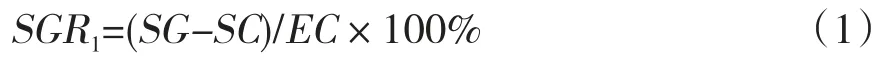

(1)自发电率基准值

自发电率基准值根据式(1)计算:

式中:SGR1——自发电率基准值(%);

SG——自发电量(104kWh);

SC——发电机组自耗电(104kWh);

EC——全厂总用电量(104kWh)。

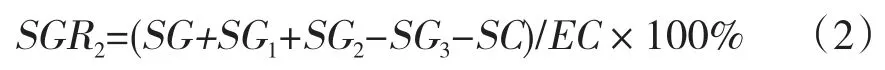

(2)自发电率折算值

自发电率折算值根据式(2)计算:

式中:SGR2——自发电率折算值(%);

SG——自发电量(104kWh);

SC——发电机组自耗电(104kWh);

EC——全厂总用电量(104kWh);

SG1——外调煤气(包括外卖、制氢、制化产、供冷轧等)折算成电量(104kWh);

SG2——外调蒸汽(包括供汽动鼓风等蒸汽拖动)折算成电量(104kWh);

SG3——购入天然气折算成电量(104kWh)。

4 钢铁提升自发电率技术

焦化工序:煤调湿技术、热管式余热锅炉技术、焦炉荒煤气上升管余热回收技术、干熄焦技术、焦炉加热优化控制系统技术;

烧结工序:降低烧结漏风率技术、烧结环冷机余热回收利用技术、烧结烟气循环利用技术、烧结机大烟道余热回收、烧结余热能量回收驱动技术(SHRT);

球团工序:球团废热循环利用技术;

高炉工序:高炉炉顶煤气干式余压发电(TRT)、高炉BPRT 技术、热风炉蓄热体高辐射覆层技术、高炉渣余热回收利用、炉顶均压煤气回收、高炉热风炉双预热技术;

炼钢工序:转炉烟气余热回收技术、转炉烟气汽化烟道后余热回收技术、钢水真空循环脱气工艺干式(机械)真空系统应用技术、钢渣热闷余热回收技术、钢包蓄热式烘烤技术、钢包加盖及新型耐火材料应用、电炉烟气余热回收技术;

轧钢工序:低温轧制、在线热处理、蓄热式燃烧技术、加热炉汽化冷却技术、加热炉黑体强化辐射节能技术、加热炉富氧燃烧技术、加热炉烟气余热回收利用技术、连铸坯热装热送技术、免加热轧制技术;

能源动力工序:高参数全燃煤气锅炉-蒸汽轮机发电技术、燃气-蒸汽联合循环发电技术、屋顶光伏发电技术、能源管理中心及优化调控技术、余热回收发电技术、余热发电汽轮机冷端优化技术、空压机管理控制系统节能技术、水泵整流节能装置技术;

系统节电技术:高压变频调速技术、无功就地补偿技术、电力需求侧管理平台、电网升级改造智能化控制管理。

5 结论与建议

综上,钢铁行业余热余能自发电标准体系已经初步建立,正在不断完善过程中。

目前行业标准《钢铁行业电力需求侧管理平台管理规范》(2016-1679T-YB)、《钢铁行业电力需求侧管理平台技术规范》(2016-1680T-YB)已经报批待发布。《钢铁余热资源综合梯级利用导则》(2017-0423T-YB)、《钢铁企业副产煤气发电技术规范》(2017-1318T-YB)已经审定通过即将报批。《钢铁企业余热余能自发电率评价导则》(2019-0389T-YB)、《钢铁企业副产煤气发电设计规范》(2019-0391TYB)、《钢铁行业余热发电汽轮机冷端系统优化技术规范》(2018-0455T-YB)、《钢铁行业电能质量优化要求与方法》(2017-1284T-YB)已经完成完成草案,正在研究制订过程中。

目前我国钢铁行业平均自发电率为49%,随着发电技术的进步以及企业节能意识不断提高,目前各企业的自发电水平不断提高。

建议广大钢铁企业积极参与余热余能自发电标准体系的构建工作,参加行业标准《钢铁余热资源综合梯级利用导则》,系统梳理企业可利用、已经利用及未利用的余热余能资源,依据梯级利用的用能原则提高能源利用效率。参加《钢铁企业自发电率评价导则》,与行业对标要不局限于工序能耗层面,对企业能源利用的重要指标——自发电率,进行科学计算与对标,促进企业提高自发电率,降低能源成本。参加《钢铁企业副产煤气发电技术规范》《钢铁企业副产煤气发电设计规范》《钢铁行业余热发电汽轮机冷端系统优化技术规范》,对现有和拟建发电技术按照高标准规范,提高发电效率和运行稳定性。参加《钢铁行业电力需求侧管理平台管理规范》《钢铁行业电力需求侧管理平台技术规范》《钢铁行业电能质量优化要求与方法》,合理建设并管理电力需求侧管理平台,提高企业电能使用效率,实现电能质量优化。

各企业应根据自身条件,找差距,定措施,特别要在分布式能源梯级利用、优化煤气发电机组配置、推广应用节能节电技术方面采取措施,切实提高自发电水平,相关管理部门也需要不断完善政策,给余热余能发电创造有利条件。