焦炉煤气制氢工艺中程控阀内漏故障的分析

李山虎,舒 畅,张 函,杨子壮,赵 冬

(鞍钢股份能源管控中心,辽宁鞍山 114000)

引言

程控阀是计算机程序远程控制,通过气动、液动等方式驱动的切断阀。气动程控阀以运行维护成本低、无可视污染、无环保风险而被广泛应用。气动程控截止阀是一种由气动驱动、法兰连接的二位切断阀,密封性能优良、启闭快、寿命长、反馈灵活可靠,适合用作自动化程序控制[1],在鞍钢制氢得到普遍应用。气动程控截止阀的密封性、判漏和处理也得到了深入关注。

1 程控阀内漏造成的影响

1.1 质量影响

焦炉煤气制氢核心工艺为TSA(变温吸附工艺)、PSA(变压吸附工艺)。TSA 包括100#工序(煤气压缩及除萘)、200#工序(煤气预处理)、400#工序(氢气精制),均包含加热、冷却步序;PSA 即300#工序(变压吸附工序)。上述步序功能均依靠程控阀的启闭实现。焦炉煤气制氢工艺见图1。

对于TSA变温吸附:加热、冷却是吸附塔实现再生功能,保证吸附过程高效、稳定、连续的基础。而程控阀内漏是造成再生塔再生时间过长、加热温度低、冷却温度高的重要原因。再生塔再生不彻底一方面直接造成吸附剂未有效脱附、吸附容量大大降低,严重影响吸附效果;另一方面被迫延长再生时间,导致在线吸附塔吸附时间过长和超负荷运行,原料气杂质穿透吸附床层乃至吸附剂中毒,降低吸附容量和使用寿命;还可能影响下段工序,如在400#工序威胁产品氢气露点等质量指标。

图1 焦炉煤气制氢工艺简图

对于PSA 变压吸附:程控阀内漏可造成解吸气压力升高、吸附塔冲洗不彻底,直接影响产品氢气纯度。

1.2 产量影响

TSA:100#、200#工序程控阀内漏会造成原料气顺解吸气进入解吸气管网,造成原料气减少,影响氢气产量。

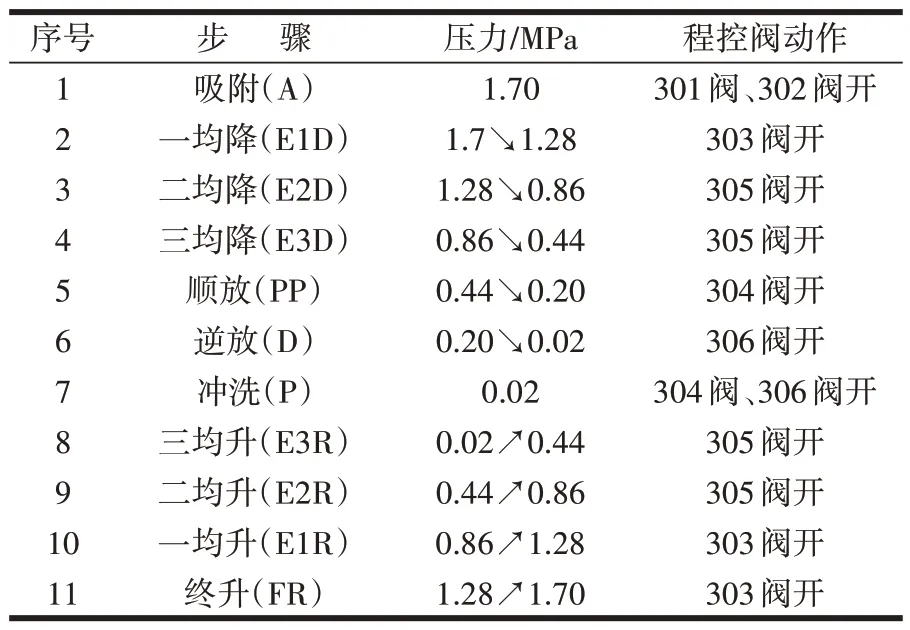

PSA:300#工序是焦炉煤气制氢工艺的核心、也是影响氢气产量最关键一环。300#工序简图见图2。程控阀内漏会影响300#吸附压力,影响氢气产量,严重时会造成吸附塔不产氢,具体影响如下:

(1)非吸附状态吸附塔出入口程控阀(1、2 阀)内漏,会减少吸附塔处理量,影响吸附塔压力,制约氢气产量。

(2)吸附塔3 阀内漏,会影响终升、一均步序吸附塔,导致来源气或产品氢气进入解吸气,制约氢气产量。

(3)吸附塔4 阀内漏,会造成顺放气、冲洗气进入解吸气,制约氢气产量。

(4)吸附塔5 阀内漏,会造成二均、三均对应吸附塔高压气串入低压解吸气,制约氢气产量。

(5)吸附塔6 阀内漏,会造成各个步序高压气串入低压气,制约氢气产量。

TSA、PSA 工序程控阀内漏,都会直接影响来源气量或产品氢气量,导致吸附塔产氢量减少,甚至不产氢。

1.3 检修成本影响

程控阀内漏除增加阀门修复成本及检修更换成本外,更换阀门还需配合停运压缩机系统及制氢装置,直接影响制氢系统连续运行;更换程控阀更换周期虽短,但涉及系统泄压、置换处理煤气、氢气、堵盲板等问题,大大增加了检修周期和检修成本。

2 程控阀内漏判断方法

程控阀内漏不仅增加了检修成本,还对产品氢气质量及产量产生极大影响,因此如何及早发现程控阀内漏、准确判断故障程控阀,及时处理意义重大。

2.1 程控阀离线查漏

程控阀离线查漏即制氢系统停运,利用氮气介质(0.4-0.5 MPa)对程控阀密封性进行排查。离线判断以其操作简单,不威胁生产运行等优点,在备用制氢系统或系统检修等停运状态下采用。离线查漏基本判断原则(此原则逐步递进,均以上一原则无故障为前提):

(1)在各工序入口连接氮气介质,系统程控阀全关,打开氮气,监视吸附塔压力变化,普查系统1阀有无内漏。

(2)单塔充压,系统程控阀全关,监视吸附塔压力变化,普查系统2阀有无内漏。

(3)单塔充压,打开单塔任一程控阀,全关其余吸附塔程控阀,监视吸附塔压力变化,判断同一管路其余吸附塔程控阀有无内漏(此方法轮替进行,逐塔试验)。

(4)无法准确判断单塔两个内漏阀时,应辅助现场听声判断等非常规方法。

(5)结合现场经验,若吸附塔入口阀、再生气出口阀受介质影响,则表明内漏可能性偏高。

2.2 程控阀在线查漏

100#、200#、400#因工艺简单、程控阀数量少,故障判断较为简单,如吸附塔压力波动大,结合实际经验多为入口阀内漏,不多加叙述。以下重点分析再生气出入口程控阀的内漏判断。

图2 300#工序简图

再生气出入口程控阀内漏多根据再生温度异常、再生时间过长判断。根据再生工艺原理:故障程控阀对应吸附塔再生过程,再生温度、再生时间均正常,进而判断故障程控阀所对应吸附塔。故障吸附塔判断内漏阀门需生产配合调整,防止系统憋压,再辅助程控阀离线查漏(生产气介质)方式原则即可准确判断处理。

300#工序程控阀数量多、步序复杂,内漏存在叠加效应,故而为程控阀在线查漏的重难点。

表1 变压吸附工艺对应步序压力参数及程控阀动作表

300#程控阀内漏判断原则(结合表1 各步序压力及程控阀动作):

(1)301程控阀(影响氢气产量及纯度)

①故障程控阀对应吸附塔的吸附步序不受影响。

②该塔对应一均、二均、三均各步序均压后,压力仍有明显上升。

③该塔终升步序升压快,对应终升调节阀调节参与度降低。

④该塔非吸附步序,造成吸附塔产氢量降低。

⑤该塔冲洗步序造成冲洗压力升高。

(2)302 程控阀(影响氢气产量,不影响氢气纯度)

302程控阀内漏判断原则与301阀相同。

(3)303程控阀

①故障程控阀对应吸附塔的一均、终升步序不受影响。

②该塔吸附步序,会造成终升步序吸附塔终升过快,一均步序吸附塔均压后,压力仍有明显上升。

③该塔二均、三均步序均压后,压力仍有明显上升,而对应一均塔均压后压力仍有明显下降,对应终升塔升压变缓。

④该塔冲洗时,冲洗压力偏高,对应终升塔升压变缓。

(4)304程控阀

①故障程控阀对应吸附塔的顺放、冲洗步序不受影响。

②该塔对应一均、二均、三均步序均压后,压力仍有明显下降。

③该塔高压步序过程解吸气压力明显升高。

(5)305程控阀

①故障程控阀对应吸附塔的二均、三均步序不受影响。

②该塔吸附、终升、一均时,会导致其余二均、三均塔均压后的压力明显上升。

③该塔三均时,均压后压力明显上升,而对应一均塔均压后压力明显下降。

④该塔冲洗步序时,对应二均、终升塔压力会受影响。

(6)306程控阀

①故障程控阀对应吸附塔的逆放、冲洗步序不受影响。

②该塔吸附步序,期间产氢量降低。

③该塔终升步序,会造成终升升压变缓,终升调节阀开度变大。

④该塔涉及一均、二均、三均步序均压后,压力仍有明显下降。

程控阀内漏可根据上述原则,结合吸附压力曲线,推演判断。对于部分程控阀内漏具有叠加效应或吸附工艺不同增加判断难度等特殊情况,应配合现场听声查漏,或切除疑似故障塔、在保证生产不间断前提下进行判漏[2]。

3 气动程控截止阀常见故障及处理

气动程控截止阀常见的故障较多,常见有:

(1)因密封副有杂质、密封环压伤或损坏、平衡活塞密封组件损坏而造成阀门内漏。通常需程控阀分解,清理杂物、修整更换密封环、更换密封组件解决故障。

(2)因支架密封组件损坏、支架导向套磨损、阀杆磨损而造成阀杆处外漏。修复或更换支架密封组件、支架导套、阀杆即可。

(3)因导向套密封组件或检测密封组件损坏而造成气缸外漏。仅需更换导向套密封组件或者更换检测密封组件。

(4)因电磁阀故障、气源故障、活塞卡涩、活塞密封组件损坏而造成气缸无动作或动作缓慢。需修复或更换电磁阀,检查气路,修复或更换活塞及密封组件。

(5)因生产介质携带杂质、密封件磨损、限位失灵造成阀门开关不到位。需检查清理杂物、更换密封件及限位即可解决。

(6)因阀检故障、反馈回路故障、电池阀故障、驱动气源故障造成阀位反馈故障。需计量专业配合,对阀位反馈功能点逐一检查恢复。

尽管气动程控截止阀性能好,但对气体介质清洁度要求较高,制氢装置100#、200#工艺来源气、再生气出口介质杂质含量较高,采用气动蝶阀可降低故障率。

程控阀门一定要注意维护保养,储存过程要防潮、防尘,保证阀门的密封性能;安装过程严格执行安装标准;使用前要严格吹扫,定期检查阀门使用情况及密封情况;维护检修严格执行标准[3]

4 结语

(1)程控阀内漏可造成多方面影响。如,可在TSA造成再生时间过长、再生不彻底、吸附剂超负荷运行;可在PSA影响产品氢气纯度和氢气产量;增加检修成本。

(2)程控阀内漏判断可分为离线和在线。前者利用氮气对吸附塔冲压,观测程控阀密封性;后者需根据各步序压力及程控阀动作 设 定,结合 实际压力变化和产氢量综合判断。

(3)程控阀故障原因较多,多数情况下无需整体更换,通过清污、更换密封组件、调整阀位反馈,可解决多数问题。