高炉冲渣乏汽冷凝污染物减排实例研究

万大阳,吕 凤,邵 松

(洛阳瑞昌环境工程有限公司,河南471300)

0 引言

高炉炼铁生产过程中,主要采用水力冲渣方式对融渣进行处理。由于融渣温度较高,约1400 ℃,采用高速水流对其进行水淬粒化的过程中,冲渣水在短时间内急剧升温气化,形成冲渣乏汽。冲渣乏汽成分非常复杂,其中绝大部分是水蒸气和空气,但也含有大量的粉尘(主要是渣粒),SO2、H2S 等酸性气和气溶胶等。这些冲渣乏汽沿渣沟扩散或经渣沟收集烟囱排出到大气环境中,遇冷会形成浓浓“白烟”,对环境造成严重污染。高炉冲渣乏汽具有工况不稳定,温度和流量周期性变化,湿热大,污染物含量大等特点,较难治理。

采用冷凝工艺对冲渣乏汽进行处理后再排放,能有效减少污染物排量。

1 项目概况

河北迁安某钢A 铁厂有一座660 m3高炉和一座1080 m3高炉,均采用底滤法冲渣。高炉炼铁冲渣过程并不是一个稳定均匀的过程,而是一个波动且呈现周期性变化的过程。冲渣时长一般约为60~100 min/次,一个周期内冲渣乏汽温度约为50~95℃,峰值温度持续时间约15 min。

经过反复测量,该660 m3高炉冲渣乏汽约17 万m3/h,90 ℃时工况下。冲渣乏汽颗粒物含量约168 mg/m3,二氧化硫含量未检出,氮氧化物34 mg/m3。

1080 m3高炉冲渣乏汽量约 24 万 m3/h(90 ℃时工况)。冲渣乏汽颗粒物含量约120 mg/m3,二氧化硫含量约22 mg/m3,氮氧化物含量约8 mg/m3。

2019 年1 月起开始对该两座高炉冲渣乏汽进行冷凝减排改造,2019 年6 月项目完成,运行效果良好。改造完成后,达到以下排放标准:

(1)高炉冲渣水乏汽最大限度减少烟气中含湿量,渣沟含湿量降低比例不低于50%。[1]

(2)颗粒物、二氧化硫最终排放浓度不高于10 mg/m3。

(3)环境温度0 ℃以上,视觉基本无白烟(大雾、雨雪等极端天气除外)。

2 工艺方案

本项目中高炉冲渣乏汽冷凝减排方案设计采用空冷除湿减排+热干空气混兑消白工艺路线。具体工艺流程如图1 所示。

图1 高炉冲渣乏汽冷凝减排工艺流程图

在渣沟和渣池上方架设高炉冲渣乏汽收集系统,将冲渣过程中产生的乏汽进行收集,通过乏汽引风机的作用,将收集到的乏汽送入丝网除沫器,先进行初步过滤,以降低乏汽携带的粉尘颗粒物含量。再用冲渣水对湿乏气进行初步的喷淋冲洗,因为冲渣水基本呈碱性(PH 约8~9),中和一部分乏汽中的SO2等酸性物质。初步冲洗后的乏汽送入玻璃板式空冷除水器,和环境冷空气进行间壁式换热。乏汽温度降低,产生大量冷凝水,冷凝水析出的同时会带走乏汽中的可溶性盐类等超细颗粒物,从而进一步起到减排污染物的作用。与此同时,环境冷空气和湿乏气进行间壁式换热后成为热干空气。

降温冷凝除湿后的湿乏气,再经过除雾器的作用,去除小液滴后,与热干空气充分混合均匀,成为不饱和气体,其相对不饱和度大大提高,这样从烟囱排出后,遇冷就不易冷凝结露,不形成“白烟”。[2,3]

3 冲渣乏汽冷凝设备选型

高炉冲渣乏汽含有大量的酸性物质和水蒸气,水蒸气含量高达30~70%,遇冷极易形成冷凝水雾,会对金属设备造成极严重的酸性腐蚀和氯离子腐蚀。

根据方案设计,在本项目改造过程中,与冲渣乏汽接触的主要关键设备有乏汽引风机和空气—乏汽冷凝器(换热器)。

高炉冲渣水循环使用,其氯离子浓度极高,一般在1000 mg/l 左右,甚至更高。这就导致高炉乏汽冷凝水中的氯离子含量也相对较高,本项目中达97mg/l(见表2)。乏汽引风机在收集乏汽时,乏汽往往会携带有冲渣水滴,因此,乏汽风机叶轮和蜗壳应选用耐腐蚀性不低于316L 不锈钢的材质,最好是2205 双相不锈钢级别。曾做过验证,ND 钢材质风机在该同类环境下使用不超过两个月,即出现壳体腐蚀穿孔。

综合性价比,该方案中空气—乏汽冷凝器材质易选用非金属材质。本项目中选用REGLASS 玻璃板式换热器,采用特种耐热玻璃材质,几乎能抗除氢氟酸以外的所有酸性腐蚀。板式结构,采用大平板玻璃,平直通道,阻力小,流速高,不易积灰结垢。[4]结构紧凑,同样体积下,换热面积是管式结构的两倍多。设计使用寿命不低于8 年。

同等结构条件下,非金属换热器传热性能比金属略低,但其整体性能优异,性价比高,有其自身优势,在电力行业烟气冷凝再热,工业炉烟气余热回收等领域已大量应用,相当成熟。[4]

4 项目运行效果

本项目在建成调试完成后,即投入运行。运行三个月后,委托当地第三方专业检测机构,中环(唐山)环境检测有限公司进行检测。检测主要结果见表1。

根据表1 中数据,可以得出:

(1)660 m3高炉和 1080 m3高炉乏汽含湿量降低比例分别为62.1%、67.3%,均大于50%,满足设计标准。

排放乏汽含湿量降幅=((改造装置入口含湿度-出口含湿量)/入口含湿量)×100%[1]

表1 第三方检测主要乏汽数据表

(2)660 m3高炉和 1080 m3高炉乏汽颗粒物排放值均低于5 mg/m3,满足设计标准。

(3)项目投运后,高炉冲渣沟白烟基本消除;环境温度0 ℃以上时,视觉白烟消除率达90%以上。消白效果如图2 所示。该项目系统安全运行至今,效果稳定,完全满足业主生产需求,获得好评。

图2 系统开启前后“白烟”变化情况

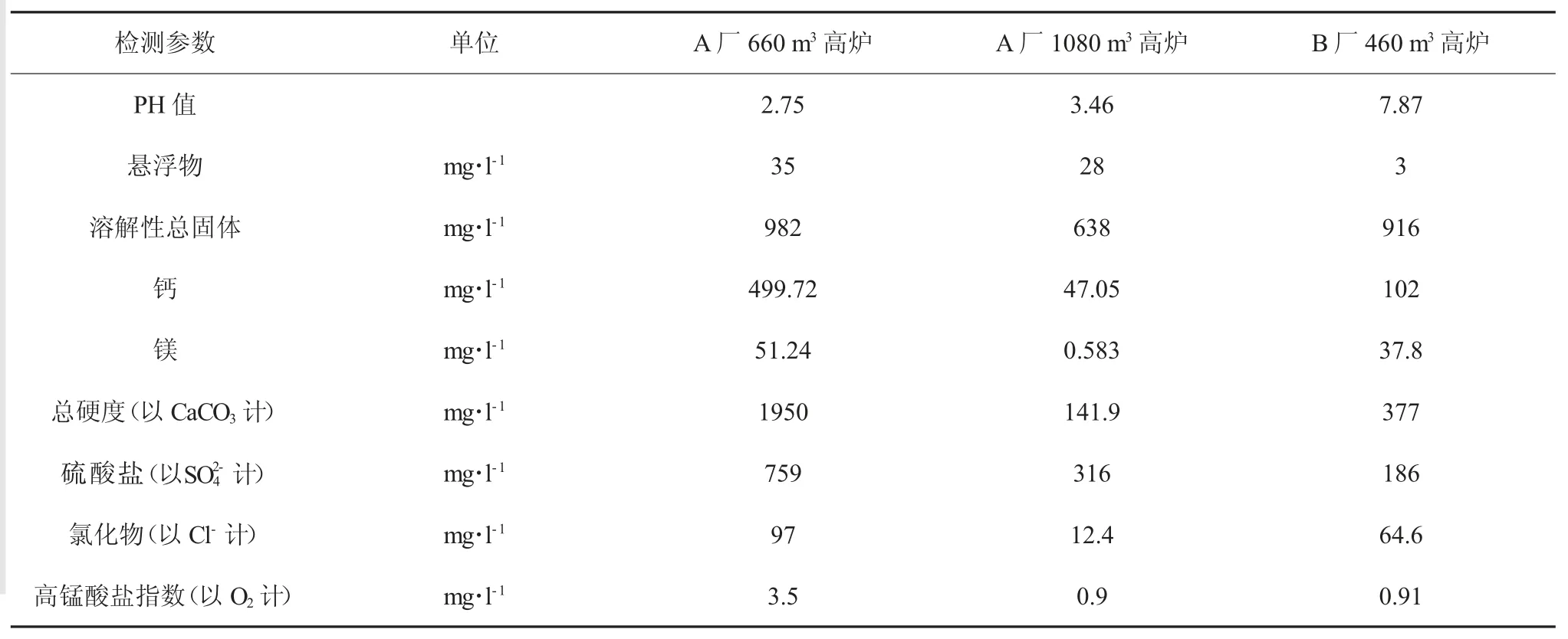

5 冷凝减排分析

和许多工业现场测量一样,受限于现场检测条件如检测孔位置不太理想,或不满足测量孔前后直管段要求,或测量仪器精度、环境适配性等原因,工业现场测量数据往往会有一定偏差,不像实验室获得的数据那样精准。为了进一步研究分析冲渣乏汽冷凝减排的实际效果,分别对该项目中A 钢铁公司两套冲渣乏汽冷凝减排系统和唐山B 钢铁公司某460 m3高炉冲渣乏汽冷凝减排系统产生的冷凝水进行了取样分析。冷凝水组份分析见表2。

A 钢铁公司和B 钢铁公司三座高炉冲渣乏汽冷凝减排系统的设计原理和主要核心设备均相同,差别主要存在于处理量和高炉生产负荷容量、高炉生产原材料、冲渣沟渣池布局长短、大小等的差异。由表2 可以看出:

(1)冲渣乏汽冷凝水主要呈酸性或中性(弱碱性),说明冷凝水中溶有一部分酸性物质,冷凝对乏汽中的酸性物质有一定减排效果。PH 值相差较大,可能主要和高炉生产使用矿石种类不同关系较大。

(2)冲渣乏汽冷凝水中含有悬浮物3~35 mg/l,主要是一些不溶于水的渣粒。悬浮物的多少,主要和渣粒粒径大小,冲渣沟长短等因素有关。A 厂660 m3高炉和1080 m3高炉渣沟长度分别约为30 m 和 50 m,B 厂 460 m3高炉渣沟长度约 80 m,渣沟长度越长,渣粒越容易沉淀下来,故而B 厂460 m3高炉冲渣乏汽冷凝水悬浮物最少。

(3)冲渣乏汽冷凝水中含盐量较大,638~982 mg/l。可凝结颗粒物(CPM)主要分为无机、有机两大类,冲渣乏汽中的可溶性盐类大多都属于可凝结颗粒。这些颗粒粒径较小,毒性强,在空气中停留时间长,扩散远,是当前重污染天气频发的成因之一[5]。若不进行乏汽冷凝处理,这些可凝结颗粒都会随乏汽一起排入大气环境中,对环境造成严重污染[6]。将这部分盐类也归到乏汽携带的颗粒物中,根据三套系统的冷凝水量和乏汽量对其进行折算,可间接得到乏汽冷凝对颗粒物的减排效果,如表3 所示。

表2 高炉冲渣乏汽冷凝水水质检测

表3 冲渣乏汽冷凝工艺颗粒物减排量折算表

根据表3 可知,乏汽冷凝工艺对乏汽中颗粒物的减排作用是巨大的,其中可溶性颗粒物减排量达62.30~95.52 mg/m3。总的颗粒物减排量达65.03~98.92 mg/m3,占冷凝前乏汽总颗粒物含量比例达50%以上。可见,冷凝工艺对可溶性颗粒物的减排效果尤为突出。

6 结语

近年来,为了打赢大气污染防治攻坚战,河北、山西、江苏、陕西等地的钢铁企业率先对高炉冲渣乏汽进行了治理。高炉冲渣乏汽具有状态不稳定,流量和温度周期性波动,峰值温度高湿热大,成分复杂含水量大,含有大量酸性物质,可溶性盐类、气溶胶颗粒物等特点,治理难度较大[7]。

本文通过两个高炉冲渣乏汽冷凝减排项目实例的运行情况,介绍了冲渣乏汽空冷除湿减排+热干空气混兑消白工艺的一般流程,分享了关键设备选型中的一些注意事项,并根据从三套装置运行数据,重点研究分析了乏汽冷凝工艺对颗粒物的减排作用。主要结论如下:

(1)高炉冲渣乏汽含有大量水分和酸性物质,易冷凝,氯离子含量高,易对金属设备造成酸性腐蚀和氯离子腐蚀。

(2)以环境空气做为冷源,采用空冷除湿减排+热干空气混兑消白工艺对冲渣乏汽进行处理,能有效降低污染物和消除视觉“白烟”,达标排放。

(3)冷凝作用对乏汽中的可凝结颗粒物减排效果明显,达50%以上。不溶性颗粒物,主要是渣粒,由于粒径较大,则主要是通过喷淋洗涤、过滤、碰撞、沉淀等作用捕集。