高炉出铁口烟尘捕集模式的探讨

郭 戌,吴志宏

(中冶京诚工程技术有限公司,北京,100176)

0 引言

高炉出铁口处烟尘受自身特性及工艺操作的因素,成为整个出铁场除尘治理的重点及难点,为此众多冶金工作者开展了大量的研究,尤其是随着对环保的日益重视,国内各大钢厂根据各自的生产实践开发出适合自身发展的铁口除尘技术,取得了较大的进步,但然存在因捕集罩设置不合理、风量分配不合理、密闭不严导致烟尘外溢,设备维护量大,运行成本高等不足。本文在总结各钢厂出铁口烟尘治理改造经验的基础上,推荐采用铁口强力抽风+炉前密闭设计的组合式捕集模式,实现铁口烟尘高效捕集,满足工作岗位浓度要求。

1 高炉出铁口烟尘治理的必要性

据统计,高炉出铁场烟尘平均每生产1 t 铁水就散发2.5 kg[1],受原材料及冶炼工艺的影响,部分钢厂产尘量要远远高于2.5 kg,而出铁口处作为出铁场主要产尘点,产尘量可达出铁场总产尘量的30%左右。

出铁口烟气主要由正常出铁时产生的“一次烟尘”以及开堵铁口时产生的“二次烟尘”组成,“一次烟尘”较容易捕集,“二次烟尘”则受热压及炉压的共同作用,呈现出温度高、流速快、射程远、喷射瞬时量大、扩散面积大、烟尘颗粒小等特点,导致烟尘的捕集难度大,而且一旦失去控制就会迅速扩散至整个出铁场内,并会长时间在空气中飘散无法沉降,对出铁场工作环境造成很大的污染,同时对人体健康也存在很大的隐患[2]。

随着环保要求的日益严格,加强铁口烟尘治理,实现铁口高效除尘,成为炉前工作的重点内容之一。

2 国内钢厂铁口除尘技术应用实践

在国内钢厂烟尘治理的应用实践中表明,除尘器的净化效率已经满足粉尘排放要求,而烟尘的捕集效率成为烟尘治理的限制性环节,而要想获得良好捕集效率,关键在于对产尘点处捕集罩的布置以及风量的分配。国内各钢厂根据各自的工艺布置特点,引进或开发了适应本厂铁口烟尘的捕集模式,形成了各具特色铁口烟尘捕集方式。

2.1 屋顶罩的应用

屋顶罩设置出铁场厂房顶部,其布置受厂房屋顶结构的影响,但因其不影响工艺操作,曾经被广泛用于出铁场“二次烟尘”的捕集,同时在出铁口设置顶吸罩、侧吸罩,实现铁口烟尘的捕集。但随着除尘技术的发展,各大高炉在实施出铁场烟尘治理中,均逐步取消了屋顶罩,仅有部分小高炉仍保留屋顶罩除尘。

攀钢[3-4]作为大型钢铁企业,对出铁场烟尘的治理一直进行着摸索,取得很大的进步。但因攀钢冶炼钒钛磁铁矿的特殊工艺,与普通高炉相比,其出铁场烟尘温度更高,吨铁产尘量更大,因此在多次高炉出铁场烟尘治理中均保留了屋顶罩捕集技术,并将风量增大到50~60 万m3/h,新3 号高炉更是增加到140 万m3/h,还加大了屋顶罩口尺寸,同时根据现场实际条件,采用了吊车移动罩、可移动式顶吸罩等形式顶吸罩,并加强铁口周围的封闭处理,提高顶吸罩风量,最大的提高到~60 万m3/h,同时对侧吸罩位置也进行了改进,使出铁场环境得到了较大的改善。

可以说攀钢因其高炉冶炼钒钛磁铁矿的工艺特点,以提高出铁口顶吸及侧吸除尘风量,设置屋顶“二次除尘”系统,换取较好的出铁场工作环境,但既增加了一次投资,又提高了后期运行成本,实属无奈之举。

2.2 垂幕罩的应用

垂幕罩是引进日本技术,其工作原理是将烟气限制在铁口区域范围内,然后借助引风机的负压作用,在顶吸罩处实现对烟尘的捕集。垂幕罩需要在出铁时降下来,出完铁后再升起来,操作较频繁。首钢2#高炉(已拆除)[5]、宝钢 1#高炉[6]及攀钢新 3#高炉[3]曾采用垂幕罩捕集出铁场二次烟尘,但应用实践表明,受铁口区域恶劣环境的影响,垂幕容易烧坏,传动结构容易损坏,设备维护量大,严重时会影响工艺操作,进而影响高炉生产,因此也逐渐被淘汰。

攀钢新3#高炉铁口除尘经过改造形成了出铁口双侧吸罩(分配12+12 万m3/h 风量)+顶吸罩(分配50 万m3/h 风量)+屋顶除尘罩(分配140 万m3/h风量)的铁口烟尘捕集模式[4]。

宝钢1#高炉出铁口除尘也经过多次改造形成了侧吸+小垂幕挡帘+集尘挡板的捕集模式,捕集效率有了很大的提高[6]。而宝钢3#、4#高炉出铁口烟尘捕集则采用顶吸+两侧吸的方式,顶吸采用独立的除尘管道系统,确保顶吸除尘风量,除尘效率高,可有效避免开堵口过程黄烟溢出[7]。宝钢高炉也均设有独立二次除尘系统,运行成本也较高。

2.3 铁口强力抽风捕集的应用

铁口强力抽风烟尘捕集模式,就是将一、二次烟尘捕集合并,设置侧吸与顶吸,分配较大的除尘风量,同时利用风口平台,设置适当的围挡,在出铁口与吸尘罩之间形成一个负压环境,为烟气捕集创造条件,强化出铁口区域的烟尘捕集模式[8-10]。

表1 列举了国内部分钢厂出铁口捕集罩设置及风量分配,此外莱钢3200 m3高炉[14],宣钢2500 m3高炉,宁钢2500 m3高炉等也均采用了铁口强力抽风模式,从国内钢厂改造的效果来看,各钢厂高炉均设置了顶吸罩,并分配了较大的捕集风量,在不影响工艺操作的情况下,顶吸罩采用了固定式、上下移动及左右移动多种形式,同时为了获取较好的捕集效果,尽量增大顶吸罩的罩口面积,可以实现对铁口区域的烟尘的有效捕集,避免了开、堵铁口时烟尘向出铁场区域的扩散,基本满足了国家对操作岗位粉尘浓度的要求。

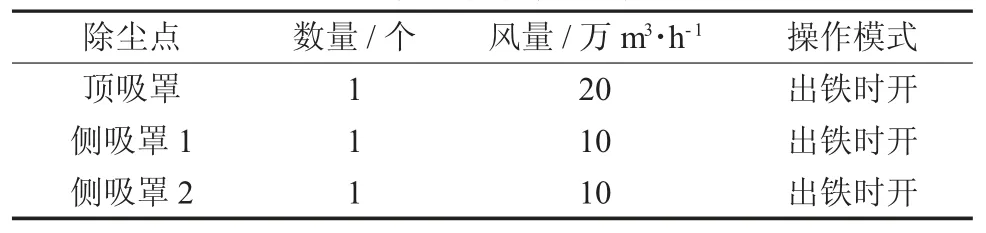

表1 出铁口捕集罩设置及风量分配[11-13]

对比屋顶罩、垂幕罩及铁口强力捕集模式,前两种需单独设置二次除尘系统,一次性投资大,后期运行成本、维护成本都比较高,国内钢厂已经很少使用,而铁口强力捕集模式将一次除尘与二次除尘合并,降低了一次投资,还可实现烟尘的高效捕集,满足出铁场环境除尘要求,在国内高炉出铁口烟尘治理过程中得到了广泛的应用。

3 铁口强力抽风+炉前密闭设计的应用实践

伴随着环境友好、资源节约口号的提出,对出铁场除尘,特别是铁口烟尘的控制提出了更高的要求,即在满足工艺操作的前提下,合理布置吸尘罩,有效封闭尘源点,尽量做到以较小的风量实现对铁口烟尘的有效控制及捕集。不影响工艺操作是前提,捕集罩设置及风量分配是关键,炉前密闭设计是保障。

3.1 侧吸罩与顶吸罩设置

研究出铁口烟尘的流动扩散规律,是确定出铁口捕集罩的基础。从生产实践来看,侧吸罩罩口顶部应紧贴风口平台梁底,侧面距离出铁口侧以1~1.5 m 为宜,同时还要与铁口框、炉前封板、主沟上风口平台护板相互配合,实现铁口区的有效封闭;顶吸罩则应在满足炉前设备操作的条件下,与风口平台和炉前密闭设计统一考虑,随着风口平台的加宽,顶吸罩一般布置在风口平台外侧,罩口下部可与风口平台平齐。

对于出铁口的风量分配理论上讲越大越好,可以避免烟尘的外溢,但是风量大能耗高,不经济,此外风量大会吸入一些大颗粒,加快除尘管道的磨损,同时也会导致主沟铁水温降较大,为此出铁口区域总除尘风量建议为35~40 万m3/h,其中当设置双侧吸罩时,每点分配风量为5~10 万m3/h,当设置单侧吸罩时,风量可提升至10~15 万m3/h;顶吸罩分配15~20 万m3/除尘风量为宜。

在高炉出铁过程中,侧吸罩一方面实现对烟尘在出铁口近端一次捕集,另一方面削弱烟气力度,改变气流方向,为顶吸罩的二次捕集创造条件,顶吸罩则借助烟气本身的热动力作用和负压作用实现对烟气的二次捕集。合理的侧吸罩及顶吸罩布置,再辅以适当的风量,完成铁口烟气的高效捕集。

3.2 炉前密闭设计

炉前密闭设计是实现铁口烟尘高捕集效率的保障,就是将烟尘限制在有限的空间内,即使侧吸与顶吸一时无法将所有烟尘捕集,也不至于扩散到整个出铁场。炉前密闭设计是扩大了的“密闭小室”,是利用风口平台,同时在出铁场平台上设立柱,将泥炮、开铁口机和主沟前段全部封闭,靠近高炉本体侧也进行封闭,炉前操作在密闭小房中进行,在封闭小房屋顶设置顶吸罩,与通风主管连接,捕集到的烟尘进入出铁场环境除尘系统。

炉前封闭设计具体要求如下:

(1)密闭小屋净高要求5 m,在泥炮开口机侧设置检修门,用于工人进行开铁口机换杆及装炮泥和清理炮嘴作业;将泥炮开口机上部屋顶设置为活动盖板,满足泥炮开口机检修设备吊装的需要;正对出铁口侧设置固定封板,主沟两侧则设置活动门,净高3 m,净宽3 m,满足主沟解体机进入密闭小屋进行主沟解体作业。检修门及活动门均可作为疏散门。

(2)封闭小屋靠近风口平台侧应保证与风口平台间密封,另一侧封闭至撇渣器除尘罩处,建议撇渣器除尘罩伸进封闭小屋100~200 mm,形成一个整体的密闭空间。

(3)封闭小屋设置通风降温照明设施,增设轴流风机用于临时降温,照明设备要求耐热防爆。

(4)为保证封闭小屋使用寿命,要求小屋侧封板及顶盖板均进行耐热喷涂处理,也可在封板上设置水冷管。

(5)设置相应的安全措施。

以上列举了炉前密闭设计的基本原则,对于改造项目可根据具体实际情况进行修改,目的是在不影响炉前操作及保证安全的条件下,实现炉前的有效密闭,烟尘捕集效率极大提高。

3.3 工程设计案例

以国内某钢厂高炉设计为例,对烟气捕集罩的设置、铁口风量分配及炉前密闭设计进行说明。

高炉基本情况如下:

高炉有效容积2300 m3,产量189 万t/a ,双出铁场,两个铁口,铁口夹角180,2 个出铁场交替出铁,铁水温度 1350~1460 ℃,出铁次数 12~13 次/d ,主沟及渣铁沟均为浇注料,上部设有沟盖。采用双侧吸罩+顶吸罩+炉前密闭设计,每个铁口的捕集罩风量分配见表2。

表2 铁口捕集罩风量分配

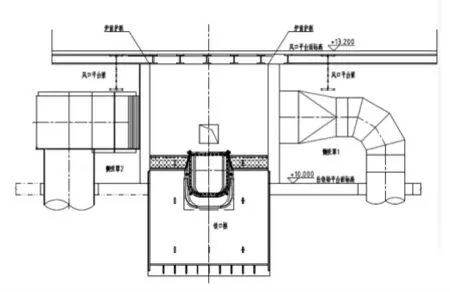

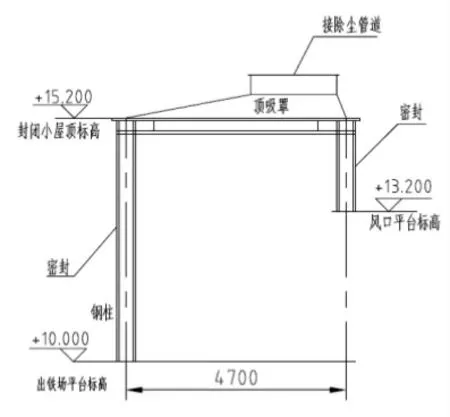

图1、图2、图3 为出铁口捕集罩及炉前密闭设计布置示意图,密闭小屋净高5 m,设置检修门两个,主沟两侧设置活动门两个,泥炮开口机处屋顶为活动盖板,其它地方均为固定封板,封板及盖板上均喷涂50 mm 厚耐火喷涂料;设置侧吸罩两个,侧吸罩与风口平台梁及炉前护板配合密封,顶吸罩与密闭小屋统一设计,罩口尺寸为4.7 m×6 m,宽度上覆盖主沟,密闭小屋靠近风口平台侧设置封板进行密封,撇渣器除尘罩伸进密闭小屋,使铁口区域形成完整的密封区域。

目前,炉前密闭设计已成功应用到江阴兴澄特钢、泰钢、河北纵横丰南钢铁、邢台德龙等多座改造或新建高炉中,取得良好的应用效果。

图1 铁口捕集罩平面布置示意图

图2 侧吸罩断面示意图

4 结论

(1)采用铁口强力抽风+炉前密闭设计是一种有效的铁口烟气捕集模式,烟尘捕集效率高,极大改善出铁场工作环境。

(2)侧吸罩罩口顶应靠近风口平台梁布置,顶吸罩应借助风口平台,布置在风口平台外侧。

(3)出铁口区域总除尘风量建议为35~40 万m3/h,其中当设置双侧吸罩时,每点分配风量为5~10 万m3/h,当设置单侧吸罩时,风量可提升至10~15 万m3/h;顶吸罩分配15~20 万m3/h 除尘风量为宜。

图3 顶吸罩断面示意图

(4)炉前密闭设计是铁口区域获得较好捕集效率的保障,前提是不能影响炉前作业,应与顶吸罩统一考虑。