大质量航天器气囊着陆缓冲过程研究

廖航 竺梅芳 雷江利 王立武 李博

大质量航天器气囊着陆缓冲过程研究

廖航1,2竺梅芳1,2雷江利1,2王立武1,2李博1,2

(1 北京空间机电研究所,北京 100094) (2 中国航天科技集团有限公司航天进入、减速与着陆技术实验室,北京 100094)

针对新型载人飞船返回舱和运载火箭子级等大质量航天器的着陆回收需求,对具备主动排气控制的多气室组合式气囊着陆缓冲系统进行了研究。文章介绍了气囊着陆缓冲系统的工作原理;分析了具备主动排气控制的多气室组合式气囊着陆缓冲系统的组成及工作过程;建立了气囊着陆缓冲系统的有限元模型,并对其缓冲着陆过程进行了仿真分析,仿真分析表明缓冲过载可控,着陆姿态稳定,满足大质量航天器着陆回收需求。通过建立地面试验系统,完成了带模型的气囊着陆缓冲系统的垂直工况投放试验。投放试验结果表明,主动排气控制工作正常,能够有效耗散能量,模型和缓冲气囊均结构完好,无侧翻和明显反弹,试验数据与仿真结果验证了气囊结构的设计正确性。研究结果表明,具备主动排气控制的多气室组合式气囊着陆缓冲系统,能够满足大质量航天器的垂直着陆回收需求。研究结果对大质量航天器着陆回收技术的发展具有一定参考意义。

缓冲气囊 着陆缓冲 仿真分析 投放试验 航天器回收

0 引言

随着我国航天事业的不断发展,未来我国将研制能替代“神舟”飞船的新型载人飞船,以开展更为多样的载人空间飞行任务。新型载人飞船的返回舱质量将远大于现在的“神舟”飞船。从整个飞行任务看,返回舱的着陆回收过程是任务的最后一个关键环节,是航天员安全着陆的重要保证,关系到整个任务的成败。同时,为满足日益增长的航天发射需求,降低发射成本已经成为航天界追求的重要目标之一,运载火箭助推器以及子级火箭的重复使用是降低航天发射成本的重要途径,而着陆回收是实现重复使用的基础。

以新型载人飞船返回舱和运载火箭子级为代表的大质量航天器的着陆回收仅仅依靠降落伞是难以实现的,由于所需降落伞的面积和质量巨大,给生产、使用和可靠开伞带来一系列问题。因此大质量航天器以伞降方式进行初步减速,在着陆瞬间采用着陆缓冲装置进行缓冲,可有效衰减航天器的能量,降低其着陆过程的过载和最终着陆速度。着陆缓冲装置主要有气囊和着陆支架2种方式。着陆支架一般与变推力发动机减速相结合,气囊缓冲方案可以兼顾水上和陆上2种着陆方式,稳定性和环境适应性高于着陆支架,能够有效保护航天员的生命安全,同时可对航天器结构、内部仪器设备等进行有效保护,保证航天器的无损回收,达到重复使用的目的[1-4]。

早在二十世纪九十年代,美国就采用气囊着陆缓冲技术,开展了K-1运载器的一级和二级火箭回收,其中一级火箭回收质量约20t,二级火箭回收质量约12t,均采用降落伞系进行逐级气动减速,最终通过气囊缓冲着陆,着陆过载不大于4n。其缓冲气囊系统均由4个气囊组成,用于一级火箭回收的单个气囊体积为19.283m3,用于二级火箭回收的单个外囊体积为14.856m3。该项目于1999年之前就进行了1/4、1/2和全尺寸的地面投放试验来验证设计结果,同时还通过计算机仿真对一些地面无法模拟的情况进行了仿真分析研究[5-7]。

2004年美国航空航天局在“猎户座”计划中提出的新型载人探索飞行器(Crew Exploration Vehicle,CEV)。CEV飞船返回舱的回收质量达到了9 525kg。其缓冲装置由6组气囊组成,每组气囊均包括内、外囊,外囊用于缓冲吸能,内囊用于支撑。该着陆缓冲系统总质量约110kg,其中气囊质量约65kg,气源、管路等其它部件质量45kg。在研制过程中,ILC多佛公司与北美空降系统公司设计了一种基于压力的气囊排气口主动开启机构,采用火工切割器作为打开排气口的工具。通过装在气囊内的压力传感器来监视每个气囊内的压强,当各气囊内压强满足预设条件时,发出电信号启动火工切割器工作。切断阻拦排气口打开的绳索,随后排气口在内外压差作用下打开,并向外排出气囊内的气体。经多次地面投放试验表明,这一排气口主动开启机构切实可行[8-13]。

波音公司研制的“乘员航天运输-100”(CST-100)低轨道载人飞船,继承了“阿波罗(Apollo)”、CEV、“轨道快车”(Orbital Express,OE)等一系列计划的着陆缓冲技术和方案。CST-100飞船的着陆缓冲气囊系统由6个布置在大底外沿周向的组合式气囊和1个中心气囊组成,如图1所示。组合式气囊分为外囊和内囊两部分,组合式气囊通过高压气瓶充气展开,每个气囊均可通过智能控制的阀门单独进行充气,着陆缓冲时采用主动式的排气控制,通过电动切割器打开排气口。中心气囊用于降低水面着陆时返回舱大底结构受到的冲击载荷。中心气囊为自充气式气囊,由于陆上着陆时中心气囊会降低返回舱着陆的稳定性,因此在陆上着陆时是不充气展开的。在水上着陆时,中心气囊通过连接在外部气囊上的连接带在外部气囊充气展开时被动拉开[14-16]。

图1 CST-100着陆缓冲系统

波音公司对缓冲气囊在陆上和水上着陆时的冲击过载进行了仿真计算和试验。陆上试验时,模拟主伞正常(垂直速度8m/s、水平速度12m/s)和1具主伞失效(垂直速度10m/s、水平速度6.2m/s)的情况。在1具主伞失效时,陆上着陆时的垂直过载峰值在10n左右;正常情况下,垂直过载峰值在8n,水上着陆试验时,模拟返回舱以15°倾角从7.5m高处自由落下(着水时垂直速度12m/s),最大垂直过载为15.4n。

国内大质量缓冲气囊的应用主要在低空重装空投上。我国的ZBD03式轻型履带式步兵战车在2004年底正式列装部队,该装备的空投回收系统是引进俄罗斯的“舍利夫”无货台重装空投系统,包括伞降系统和缓冲气囊系统。该缓冲气囊系统由8个连在一起的独立气囊(主—副囊结构)组成,气囊采用自充气的方式充气。由于采用自充气结构,气囊的初始充气压力小,缓冲效率低,同时气囊的质量和包装体积均较大,并不适合航天器使用[17-19]。

1 缓冲气囊及其工作过程

气囊着陆缓冲系统的工作原理,是在着陆过程中把回收航天器的动能以气囊内气体压缩的形式转化为热能和势能等其他形式的能量,然后排出气体耗散能量,达到缓冲回收航天器动能的目的。大质量航天器由于回收质量大,所需要的缓冲气囊体积也是极其可观,所以大质量航天器的缓冲过程需要采用多组气囊组成气囊系统,以提高系统的可实现性。在采用多组气囊同时进行缓冲时,当返回舱着陆过程出现姿态变化,不同气囊的触地时间将不一致,不同气囊的缓冲效果会有较大差异,容易导致航天器局部过载过大甚至姿态失稳发生侧翻。为了更好地控制返回舱着陆时的过载并提高稳定性,气囊应采用主动排气的控制方式[20-22]。同时,采用组合式气囊的方案,缓冲结束后通过不排气的内囊对返回舱形成支撑,能有效地保护返回舱结构,防止返回舱侧翻,有利于返回舱的重复使用。

一套完整的大质量航天器气囊着陆缓冲系统的工作过程如下:

发射前,缓冲气囊按照气囊的包装包络进行折叠包装并安装在返回航天器的底部。在发射、在轨飞行阶段,缓冲气囊处于折叠包装状态。

在返回阶段,当返回航天器的高度满足气囊着陆缓冲系统的工作条件后,缓冲气囊使用充气装置进行充气。在充气过程中,通过囊体充气膨胀的方式,解除折叠包装时对缓冲气囊的约束。随后,缓冲气囊充气至预定压力,完成返回舱着陆前的准备工作。

返回航天器着陆时,缓冲气囊外囊触地缓冲,内部压力上升。当满足缓冲气囊排气口解锁的设定条件后,解锁外囊排气口,向外排气耗散能量进行缓冲。缓冲结束后,缓冲气囊内囊对返回航天器进行支撑保护,使返回航天器不会触地。

2 着陆缓冲仿真分析

Dytran是MSC软件(MacNeal-Schwendler Corporation software)公司的核心产品之一,专门适用于高速瞬态非线性动力问题,瞬态流固耦合问题的数值仿真。针对主动排气控制的多气室组合式气囊着陆缓冲系统,本文通过Dytran非线性瞬态有限元分析平台对返回舱的着陆缓冲过程进行分析。

我国新一代载人飞船返回舱的质量将达到7 000kg,总高度为4.3m,最大直径约为4m,远远超出了现有的“神舟”飞船的返回舱质量及尺寸[23]。如果采用3具“神舟”飞船主伞组成的群伞系统进行稳定减速,则返回舱的稳降速度将不大于5.5m/s;在1具主伞失效时,返回舱的稳降速度不大于7.5m/s。考虑到返回舱内的辅助缓冲措施,正常回收时,气囊着陆缓冲系统的最大过载不大于8n,在1具主伞失效时,在保障航天员生命安全的前提下,最大过载可以放宽到不大于13n。

在返回舱的大底下采用6个对称分布的组合式气囊,形成缓冲气囊系统。返回舱质心距大底1.5m,在气囊宽度一定时,其在返回舱底部的安装位置也是决定稳定性的一个因素,气囊越远离质心,稳定性越好,但其有效的缓冲体积会降低,缓冲效率变小。综合考虑后,气囊的安装面直径取3 368mm。缓冲气囊系统在返回舱大底下的布置位置如图2所示。

图2 气囊布局示意图

该系统由6个组合型气囊组成,外面是排气式外囊,作为主气囊,里面是密闭式内囊,排气口设置在外囊上。解析建模时,假设气囊上部所支撑的载荷底面足够大,气囊压缩过程中不会出现凹陷。在系统垂直着陆的过程中,不考虑系统的横向运动,此时各组气囊的缓冲过程可视为对称变形。取单组气囊进行解析建模。

采用控制体积法(CV算法)来模拟气囊缓冲过程。控制体积法是忽略气室内的气体波动效应的简化方法,该法采用气室内某参考点代替整个气室的气体性能,比如气体压力、温度及气体质量变化率等。该方法将1个气囊看作1个控制体积,由气囊织布表面的单元围成。组成气囊的织物由膜单元构成。首先基于给定的热力学气囊模型计算出气囊内部的气体压力,然后将气囊内部压力作为载荷施加到气囊上,求解气囊下一步的形状。

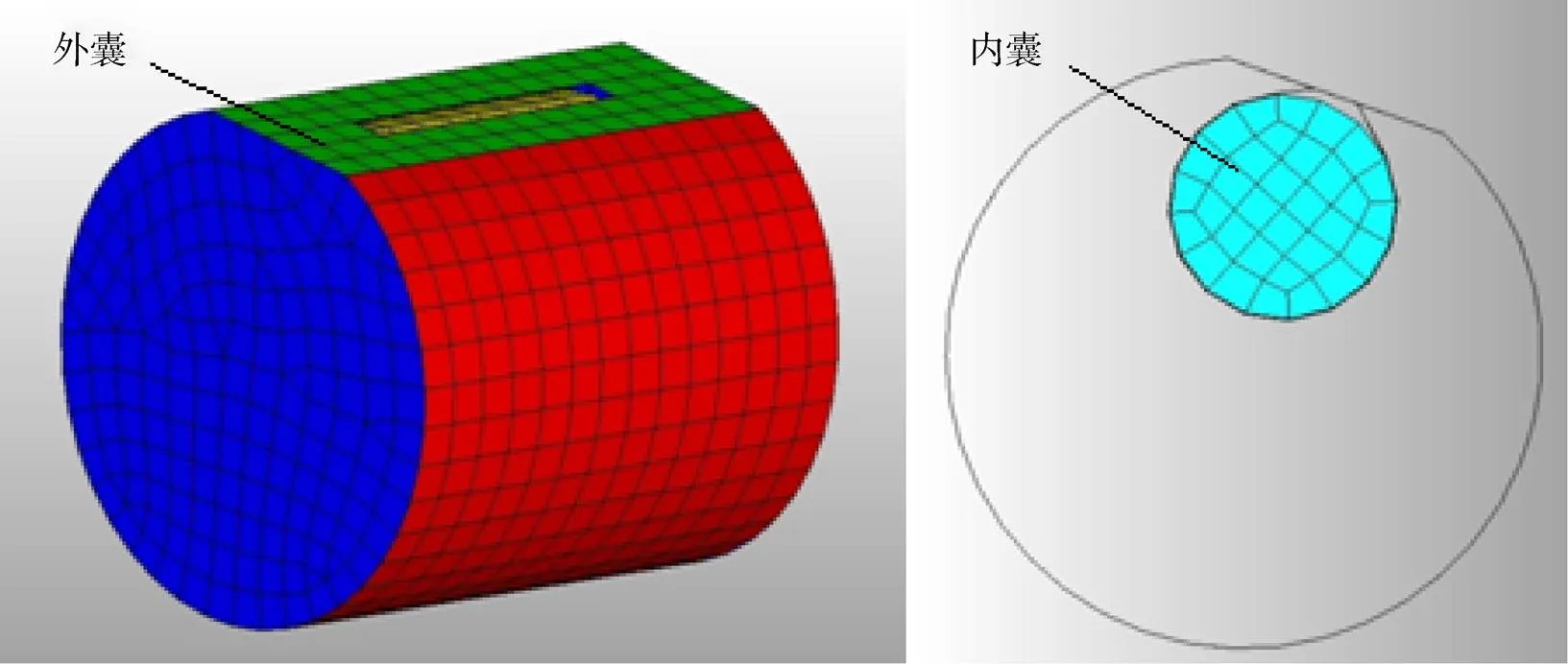

本文的气囊系统是由外囊与内囊组成的组合型气囊,所以在建模时需要单独为内囊建立一个控制体积,同时用膜单元划分气囊织物网格,如图3所示。缓冲气囊的结构参数如表1所示。最终划分的外囊的网格约50 000个,内囊网格约6 000个。

图3 单个气囊有限元模型

表1 缓冲气囊参数

Tab.1 Parameters of airbag

实际情况中,缓冲气囊与返回舱之间是通过连接扣襻进行连接。而在仿真计算模型中,相互之间的接触面,通过按一定的连接面积进行投影,并削平相应重叠部位得到。在网格划分时,在上述连接面的边上划分相同的网格,并通过节点固连来模拟气囊和返回舱之间的连接固定。采用罚函数法作为载荷与气囊、气囊之间、气囊自接触的接触算法。

在主动排气的控制策略上,控制火工品作动的可选信号有囊内压力、返回舱过载等。对于有数个子气囊组成的多气囊缓冲气囊系统,采取囊内压力作为排气口开启信号,系统过于复杂且不确定因素多。同时由于气囊的缓冲时间较短,考虑响应速度,选择过载控制的方法。当舱内的过载达到4n时,开启对应位置的气囊进行排气,从而提高缓冲过程的稳定性。所以该缓冲气囊的工作程序如图4所示。在实际计算中,由于无法直接设定排气口过载开启条件,需要先设定外囊为不排气,通过一轮仿真后得出过载达到4n的时刻,再设定该时刻为排气口的开启时间,再次迭代计算。

在计算过程中,假设气囊的材料为正交各向同性的线弹性材料,气囊采用芳纶织物,厚度0.3mm,密度933kg/m3,弹性模量为9.8GPa,泊松比为0.3,为简化计算,材料的接触摩擦系数取为0.3。

在建立返回舱的有限元仿真模型时,为了简化计算,不考虑返回舱体内部的复杂结构。其中为了减少有限元模型规模,只建立舱体下半部分有限元模型,上半部分舱体看作一个质量单元,质量单元与舱体下半部分采用刚性单元连接,以质量单元为主节点,舱体侧壁的节点为从节点,质量单元节点位置需保证返回舱整体质心位置不变。

外界环境温度为250K,外界环境气压为1×105Pa,着陆面采用刚体面处理。为了提高计算效率,在系统与地面之间设置一个很小的距离,并且给舱体—气囊系统设置垂直着陆初速度为7.5m/s,这样可以省去系统在空中的自由落体阶段,舱体—气囊系统着陆缓冲过程模拟采用显式有限元方法进行求解。

图5给出了7.5m/s垂直速度下,舱体—气囊系统缓冲过程中的几个典型时刻截图,其分别对应着:开始时刻、气囊排气口开启时刻(过载达到4n)、排气释能过程中的某一时刻和载荷反弹离地后某时刻。图中为了显示内囊的压缩变化情况,将其中一个外囊进行了隐藏。

图4 工作程序

通过仿真计算,结果输出后,并经20Hz滤波,可以得到本体坐标系下垂直方向、水平方向的最大过载和剩余速度数据,如图6所示。结果表明,气囊在接触刚性地面后,开始被压缩,当压缩过程返回舱的过载达到4n时,打开所有排气口,过载继续上升,当返回舱速度减到最小时,过载达到最大值11.2n。

缓冲过程中外囊的压力变化情况如图7所示。由于排气口同步开启,6个气囊的外囊压力变化基本保持同步,有效防止了气囊排气不均匀导致返回舱的侧翻。

图6 速度、过载与时间曲线

图7 外囊压力变化

缓冲过程中内囊的压力变化情况如图8所示。内囊由于不排气,在接触地面后,6个气囊的压力值波动有明显差异,也导致返回舱出现一定量的反弹,最大反弹高度为0.4m。

根据上述仿真模型,分别对群伞正常工作时和一具主伞失效时返回舱的着陆过程进行了仿真计算,计算结果如表2所示。工况1和工况2为群伞正常工作状态,其中工况2带有5m/s水平速度;工况3和工况4为一具主伞失效状态,其中工况4带有5m/s水平速度。仿真结果表明在垂直着陆速度不大于5.5m/s时,舱体的最大垂直过载不超过7n;在垂直着陆速度不大于7.5m/s时,舱体的最大垂直过载不超过12n。返回舱的缓冲过程中过载可控,着陆稳定性高,满足返回舱安全着陆要求。

图8 内囊压力变化

表2 着陆缓冲过程仿真工况及结果

Tab.2 Simulation conditions and results of landing

3 缓冲气囊投放试验

为验证基于主动排气控制的多气囊结构模型的有效性,进行地面投放试验模拟返回舱的着陆缓冲过程。缓冲气囊由芳纶织物加工而成,结构参数与表1相同。气囊柱体的外侧设置2个直径为0.19m的排气口,排气口由封口绳捆扎封闭,每个封口绳上固定1个电切割器,电切割器与控制器相连。试验模型为刚性框架—蒙皮结构,下部大底直径为4m,与仿真模型尺寸相同,上部为圆锥体与半球头结合形状,模型总高度为4.3m,配重为7 000kg±50kg,质心位置位于轴线上距底部1.5m处。

投放试验在16m高的龙门架上进行,试验时将刚性模型吊挂在投放装置上,再通过充气管路连接外部充气设备依次充满6个气囊,其中外囊充气压力5kPa(与环境压差),内囊充气压力20kPa(与环境压差),与仿真计算保持一致。然后将模型起吊至一定高度,通过投放装置解锁模型,模型自由下落,获得一定的垂直速度着地。

试验投放示意图如图9所示。

图9 投放试验过程

投放过程中,由放置于质心位置的3台着陆敏感器实时采集返回舱模型着陆过载,当任意2台着陆敏感器采集到的过载≥4n时,控制器发出气囊排气指令,驱动电切割器工作,切除所有的排气口封口绳,实现6个气囊的同时排气。

加速度传感器安装在舱体模型的质心位置,用于获取试验时着陆的冲击响应,通过动态信号分析仪记录过载的变化。采用1台高速摄像机测量模型着陆缓冲过程的位置和速度。观测靶标位于模型质心高度附近。由高速摄像的图像,可以分析出舱体的速度变化。

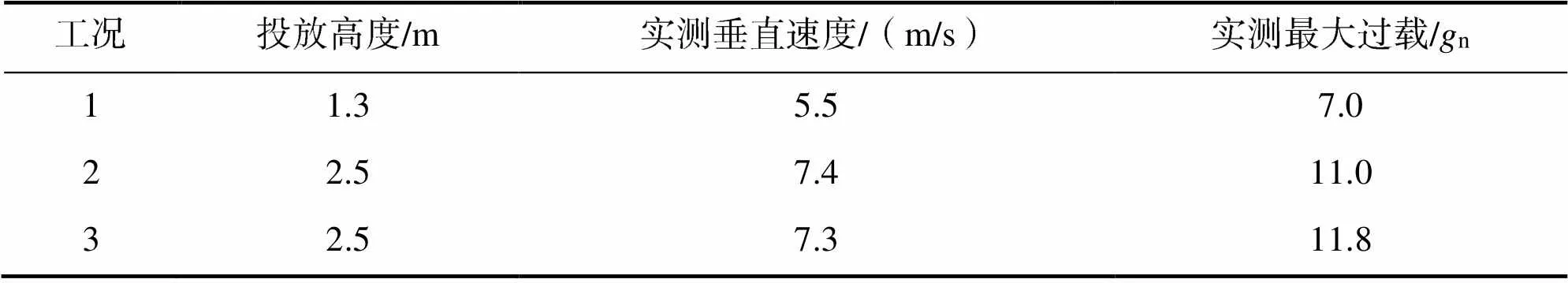

投放试验的工况设置和试验结果如表3所示。工况1为群伞正常工作时返回舱垂直着陆状态,工况2和工况3为一具主伞失效时返回舱垂直着陆状态。试验结果表明,稳降速度不大于5.5m/s时,缓冲过程最大过载不超过7n,稳降速度不大于7.5m/s时,缓冲过程最大过载不超过12n;试验中模型着陆稳定,无侧翻及明显反弹;试验后检查气囊和模型均结构完好,没有出现破损现象,模型在内囊的支撑作用下未与地面发生接触;试验中各产品工作正常,排气指令发出正确。

表3 投放试验工况及结果

Tab.3 Drop test conditions and results

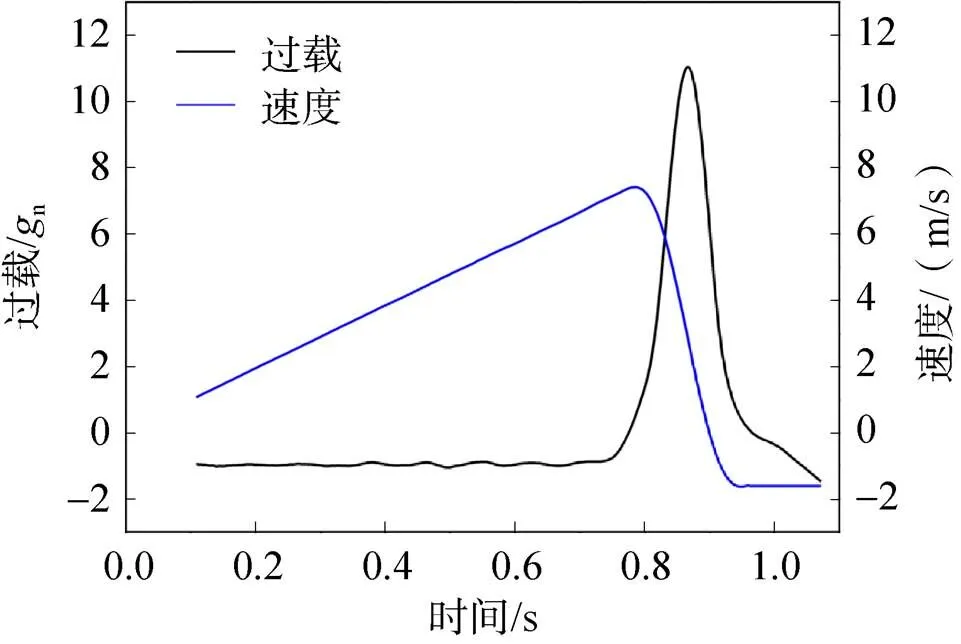

图10 着陆速度5.5m/s时过载和速度的变化

图11 着陆速度7.4m/s时过载和速度的变化

图12 着陆速度7.3m/s时过载和速度的变化

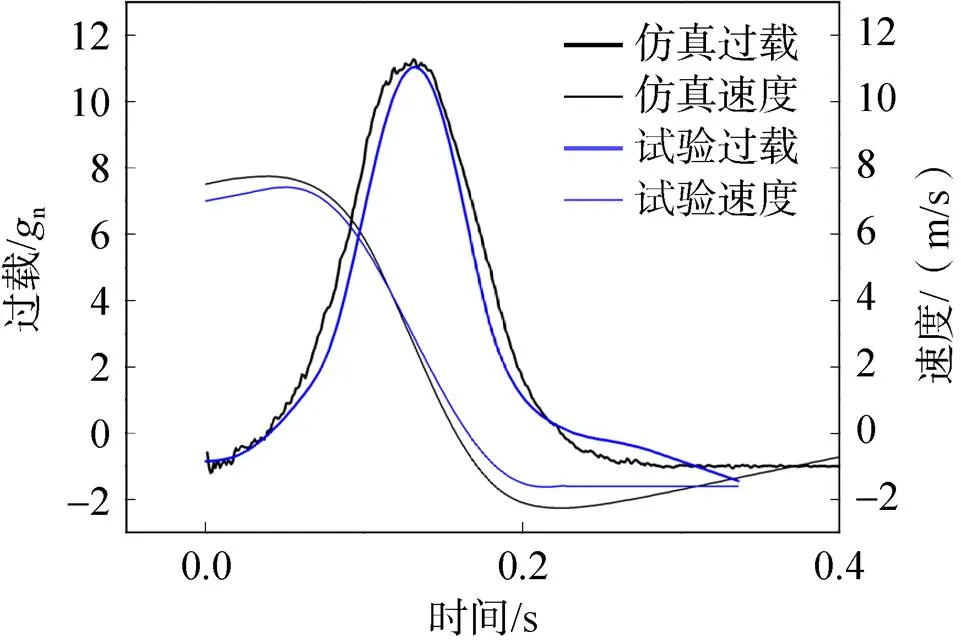

投放高度1.3m和2.5m分别对应返回舱的正常返回状态和应急返回状态。将正常返回状态和紧急返回状态的试验测量数据与仿真计算数据进行对比,如图13、图14。可以看出,试验测试与仿真计算结构符合较好。产生误差的原因主要包括:1)仿真计算中气体为理想气体,而实际过程中气体参数会受到压力、温度等因素的影响;2)对有限元仿真过程中的气囊和返回航天器的模型进行了一定简化,与实际模型有一定差异;3)传感器和高速摄像设备存在一定的响应延时,对测量结果也有所影响。

图13 正常回收时仿真与试验数据对比

图14 应急回收时仿真与试验数据对比

4 结束语

通过仿真分析表明,基于主动排气控制的多气室组合式气囊着陆缓冲系统,通过主动开启气囊排气,缓冲过载可控,着陆稳定性高,能够实现7t返回舱的着陆缓冲保护。通过投放试验验证,气囊着陆缓冲系统主动排气控制工作正常,能够有效耗散能量;模型和缓冲气囊均结构完好,无侧翻和明显反弹。试验数据与仿真结果比对,验证了气囊结构的设计正确性。

以上研究结果表明,具备主动排气控制的多气室组合式气囊着陆缓冲系统,能够满足大质量航天器的垂直着陆回收需求。而仿真分析结果同时表明,气囊着陆缓冲系统同样适用于带有水平速度的着陆工况,但限于试验条件,没有对水平工况进行试验验证。后续将继续开展水平工况下的大质量航天器着陆缓冲过程研究。

[1] 雷江利, 荣伟, 贾贺, 等. 国外新一代载人飞船减速着陆技术研究[J]. 航天器工程, 2017, 26(1): 100-109. LEI Jiangli, RONG Wei, JIA He, et al. Research on Descent and Landing Technology for New Generation Manned Spacecraft[J]. Spacecraft Engineering, 2017, 26(1): 100-109. (in Chinese)

[2] 高滨. 国外载人航天器回收着陆技术的进展[J]. 航天返回与遥感, 2009, 30(2): 1-9. GAO Bin. An Overview of Recovery and Landing Systems for Foreign Manned Spacecrafts[J]. Spacecraft Recovery & Remote Sensing, 2009, 30(2): 1-9. (in Chinese)

[3] 韩鸿硕, 王一然, 蒋宇平, 等. 国外深空探测器着陆缓冲系统的特点和应用[J]. 航天器工程, 2012, 21(6): 7-23. HAN Hongshuo, WANG Yiran, JIANG Yuping, et a1. Characteristics and Application of Deep-space Explorer Landing Impact Attenuation System[J]. Spacecraft Engineering, 2012, 21(6): 7-23. (in Chinese)

[4] 张蕊. 国外新型可重复使用飞船特点分析和未来发展[J]. 国际太空, 2010(12): 31-38. ZHANG Rui. Foreign New Reusable Spacecraft Characteristics Analysis and Future Development[J]. Space International, 2010(12): 31-38. (in Chinese)

[5] FALLON II E, TAYLOR A P, MEYERSON R. Landing System Design Summary of the K-l Reusable Launch Vehicle[C]// 15th Aerodynamic Decelerator Systems Technology Conference, June 8-11, 1999, Toulouse, France.

[6] GARDINIER D J, TAYLOR A P, et al. Design and Testing of the K-1 Reusable Launch Vehicle Landing System Airbags[C]//15th Aerodynamic Decelerator Systems Technology Conference, June 8-11, 1999, Toulouse, France.

[7] MEYERSON R, TAYLOR A. A Status Report on the Development of the Kistler Aerospace K-1 Reusable Launch Vehicle[C]//16th AIAA Aerodynamic Decelerator Systems Technology Conference and Seminar, May 21-24, 2001, Boston, MA.

[8] COOPER M, SINCLAIR R, SANDERS J, et al. Design and Testing of an Airbag Landing Attenuator System for a Generic Crew Return Vehicle[C]//18th AIAA Aerodynamic Decelerator Systems Technology Conference and Seminar, May 23-26, 2005, Munich, Germany.

[9] TUTT B, GILL S, WILSON A, et al. A Summary of the Development of a Nominal Land Landing Airbag Impact Attenuation System for the Orion Crew Module[C]//20th AIAA Aerodynamic Decelerator Systems Technology Conference and Seminar, May 4-7, 2009, Seattle, Washington.

[10] TUTT B, SANDY C, CORLISS J. Status of the Development of an Airbag Landing System for the Orion Crew Module[C]//20th AIAA Aerodynamic Decelerator Systems Technology Conference and Seminar, May 4-7, 2009, Seattle, Washington.

[11] SHOOK L S, TIMMERS R B, HINKLE J. Second Generation Airbag Landing System for the Orion Crew Module[C]//20th AIAA Aerodynamic Decelerator Systems Technology Conference and Seminar, May 4-7, 2009, Seattle, Washington.

[12] TIMMERS R B, HARDY R C, WELCH J V, et al. Modeling and Simulation of the Second-generation Orion Crew Module Air Bag Landing System[C]//20th AIAA Aerodynamic Decelerator Systems Technology Conference and Seminar, May 4-7, 2009, Seattle, Washington.

[13] TIMOTHY J, MCKINNEY J, FARKAS M A. Airbag Landing Impact Test/Analysis for the Crew Exploration Vehicle[C]//49th AIAA/ASME/ASCE/AHS/ASC Structures, Structural Dynamics, and Materials Conference, April 7-10, 2008, Schaumburg, IL.

[14] MCKINNEY J, FERGUSON P F, DIAZ A R, et al. Boeing CST-100 Landing and Recovery System Design and Development Testing[C]//AIAA Aerodynamic Decelerator Systems Conference, March 25-28, 2013, Daytona Beach, Florida.

[15] MCKINNEY J, WEBER M L, FERGUSON P F. Initial Testing of the CST-100 Aerodynamic Deceleration System[C]//AIAA Aerodynamic Decelerator Systems (ADS) Conference, March 25-28, 2013, Daytona Beach, Florida.

[16] MCCANN J R, DEPAUW T, MCKINNEY J, et al. Boeing CST-100 Landing and Recovery System Design and Development of an Integrated Approach to Landing[C]//AIAA Space 2013 Conference and Exposition, September 10-12, 2013, San Diego, CA.

[17] 李建阳, 王红岩, 芮强, 等. 空投缓冲气囊有限元模型修正方法[J]. 兵工学报, 2015, 36(4): 752-757. LI Jianyang, WANG Hongyan, RUI Qiang, et al. Finite Element Model Updating Method of Airdrop Airbag[J]. Acta Armamentarii, 2015, 36(4): 752-757. (in Chinese)

[18] 洪煌杰, 王红岩, 李建阳, 等. 空投装备气囊缓冲系统评价方法[J]. 机械工程学报, 2015, 51(4): 148-154. HONG Huangjie, WANG Hongyan, LI Jianyang, et al. Research on Assessment Method of Airbag Cushion System for Airdropping Equipment[J]. Journal of Mechanical Engineering, 2015, 51(4): 148-154. (in Chinese)

[19] 唐晓慧, 钱林方, 汤建华, 等. 重装空投着陆缓冲稳定性分析[J]. 振动与冲击, 2015, 34(15): 122-126. TANG Xiaohui, QIAN Linfang, TANG Jianhua, et al. Stability Analysis of a Soft Landing System for Heavy Cargo Airdrop[J]. Journal of Vibration and Shock, 2015, 34(15): 122-126. (in Chinese)

[20] 戈嗣诚, 陈斐. 智能气囊的冲击主动控制原理实验研究[J]. 宇航学报, 2004, 25(6): 600-603. GE Sicheng, CHEN Fei. Experimental Study on Theory of Impact Active Control of Intelligent Airbag[J]. Journal of Astronautics, 2004, 25(6): 600-603. (in Chinese)

[21] 戈嗣诚, 陈斐. 缓冲特性可控的智能气囊装置实验研究[J]. 振动工程学报, 2004,17(4): 377-381. GE Sicheng, CHEN Fei. Experimental Study on Intelligent Airbag Device with Controllable Cushioning Characteristics[J]. Journal of Vibration Engineering, 2004,17(4): 377-381. (in Chinese)

[22] 马常亮, 何欢, 陈国平. 气囊着陆缓冲系统的排气孔面积优化[J]. 航天返回与遥感, 2009, 30(4): 6-10. MA Changliang, HE Huan, CHEN Guoping. The Optimization of Venting Area of Airbag Landing System[J]. Spacecraft Recovery & Remote Sensing, 2009, 30(4): 6-10. (in Chinese)

[23] 杨雷, 张柏楠, 郭斌, 等. 新一代多用途载人飞船概念研究[J]. 航空学报, 2015, 36(3): 703-713.YANG Lei, ZHANG Bainan, GUO Bin, et al. Concept Definition of New-generation Multi-purpose Manned Spacecraft[J]. Acta Aeronautica et Astronautica Sinica, 2015, 36(3): 703-713. (in Chinese)

[24] 卫剑征, 谭惠丰, 万志敏, 等. 缓冲气囊展开与缓冲着陆过程的仿真分析[J]. 航天返回与遥感, 2010, 31(5): 1-8. WEI Jianzheng, TAN Huifeng, WAN Zhiming, et al. Simulation for Airbag Deployment and Landing Process of Inflatable Landing Vehicles[J]. Spacecraft Recovery & Remote Sensing, 2010, 31(5): 1-8. (in Chinese)

[25] 卫剑征, 王滢, 甄铎, 等. 气囊着陆缓冲过程仿真分析[J]. 载人航天, 2018, 24(4): 529-535. WEI Jianzheng, WANG Ying, ZHEN Duo, et al. Simulation Analysis of Airbag Cushioning Process During Landing[J]. Manned Spaceflight, 2018, 24(4): 529-535. (in Chinese)

[26] 隋蓉, 高树义, 卢齐跃. 风场作用下囊舱组合体相对姿态仿真研究[J]. 航天返回与遥感, 2018, 39(1): 19-27. SUI Rong, GAO Shuyi, LU Qiyue. Simulation Research on the Relative Attitude of Cushioning Airbag and Capsule in Wind Field[J]. Spacecraft Recovery & Remote Sensing, 2018, 39(1): 19-27. (in Chinese)

Airbag Landing Research of Massive Spacecraft

LIAO Hang1,2ZHU Meifang1,2LEI Jiangli1,2WANG Liwu1,2LI Bo1,2

(1 Beijing Institute of Space Mechanics & Electricity, Beijing 100094, China) (2 Laboratory of Aerospace Entry, Descent and Landing Technology, CASC, Beijing 100094, China)

In order to meet the demand of landing recovery of massive spacecraft as the reentry module of the new manned spacecraft and the sub-stage of the carrier rocket, the research target is the multi-chamber combined airbag landing system with active exhaust control. The paper introduces the working principle of airbag landing system, and analyzes the composition and working process of the multi-chamber combined airbag landing system with active exhaust control. The finite element model of airbag landing system is established, and its landing process is numerically simulated. The numerical simulation result shows that the landing cushioning overload is controllable, landing attitude stability meets the requirements of landing recovery of massive spacecraft. By setting up the ground test system, the vertical launching test of airbag landing system with model was completed. The test results show that the active exhaust control works normally and can effectively dissipate energy. The comparison between the test data and the simulation results verifies the correctness of the airbag structure design. The research results show that the multi-chamber combined airbag landing system with active exhaust control can meet the requirements of vertical landing recovery of massive spacecraft. The research results have certain guiding significance for the development of the landing recovery technology of massive spacecraft.

airbag; landing cushioning; numerical simulation analysis; drop test; spacecraft recovery

V455

A

1009-8518(2020)01-0028-11

10.3969/j.issn.1009-8518.2020.01.004

2019-04-02

国家重大科技专项工程

廖航, 竺梅芳, 雷江利, 等. 大质量航天器气囊着陆缓冲过程研究[J]. 航天返回与遥感, 2020, 41(1): 28-38.

LIAO Hang, ZHU Meifang, LEI Jiangli, et al. Airbag Landing Research of Massive Spacecraft[J]. Spacecraft Recovery & Remote Sensing, 2020, 41(1): 28-38. (in Chinese)

廖航,男,1987年生,2012年获南京航空航天大学人机与环境工程专业硕士学位,工程师。研究方向为气动减速技术。E-mail:gyrs_1999@163.com。

(编辑:庞冰)