304不锈钢止回阀断裂原因分析

(上海材料研究所 上海市工程材料应用与评价重点实验室, 上海 200437)

止回阀又称逆流阀,是一种通过介质自身的流动来开闭阀瓣,从而控制介质单向流通的阀门,其在日益发展的工业生产中必不可少。止回阀属于一种自动阀门,主要作用是防止介质倒流,防止泵及驱动电动机反转,用于容器介质的泄放。

某公司生产设备上的止回阀在使用过程中发生了断裂,给生产造成了很大损失。该止回阀材料为304不锈钢,这种不锈钢具有优良的耐热性和耐蚀性[1-4]。笔者对断裂的止回阀进行了一系列理化检验,分析其断裂原因并提出建议,以期此类事故不再发生。

1 理化检验

1.1 宏观分析

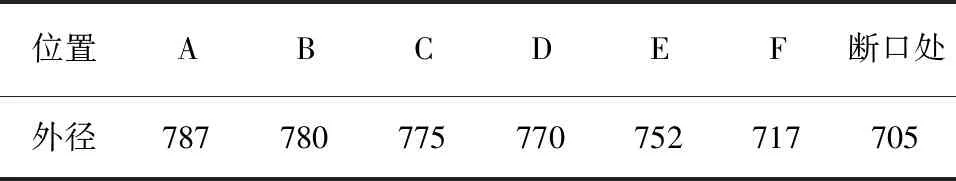

止回阀的一端由法兰连接着一个盖板,断口在止回阀的另一端阀管上,如图1所示。可见阀管外壁由于受到了阀管内气体的挤压而产生了变形。为测量阀管外壁的变形程度,从法兰端开始,以5 cm为梯度选取6个测量点(A-F),测量每个点处的外圆周长,如图1 b)所示,测量结果见表1。由表1可知,阀管的外径从法兰端到断口处依次减小。

图1 断裂止回阀宏观形貌Fig.1 Macro morphology of the fractured check valve: a) outer wall of the valve tube; b) test points of outer diameter

表1 阀管外径测量结果Tab.1 Test results of outside diameter of the valve tube mm

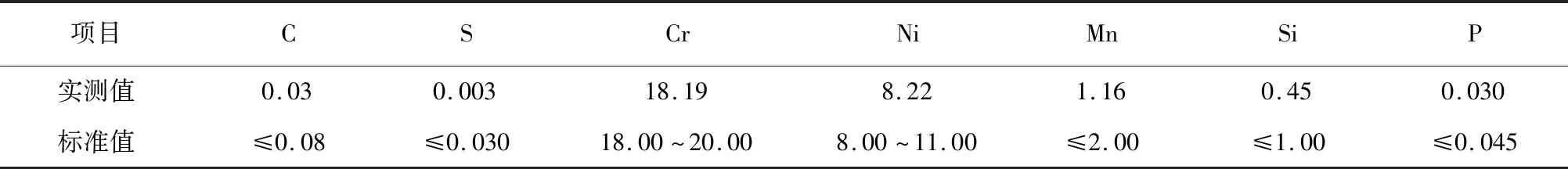

1.2 化学成分分析

在断裂止回阀上靠近断口处取样,对其进行化学成分分析,结果见表2。可见其满足GB/T 20878—2007《不锈钢和耐热钢 牌号及化学成分》对304不锈钢的成分要求。

1.3 断口分析

1.3.1 宏观断口分析

使用线切割将断口部分的阀管割下,如图2 a)所示,可见切割下来的阀管圆度较差,管体发生了变形。在体视显微镜下观察断口,如图2 b)所示,可见靠近阀管内壁断口的颜色与外壁断口的存在明显差异。靠近阀管内壁断口呈黄褐色,应为焊接缺陷;靠近阀管外壁断口呈银灰色,有金属光泽,具有剪切唇特征,应为新鲜断裂面。初步判断该304不锈钢止回阀的阀管存在焊接缺陷,使得阀体焊接接头的强度降低,在介质应力下阀管发生变形,最终发生断裂。

1.3.2 微观断口分析

在阀管断口上取样,使用超声波对断口进行充分清洗,然后用扫描电镜(SEM)对其进行观察,如图3所示。将断口分为A, B, C区域,A区域靠近阀管外壁,可见剪切唇特征,B区域为新鲜断裂面,C区域为焊接缺陷区域。经测量,断口宽度约2.75 mm,C区域宽度约1.08 mm,约为总宽度的39%。

表2 断裂止回阀的化学成分(质量分数)Tab.2 Chemical compositions of the fractured check valve (mass fraction) %

图2 断口宏观形貌Fig.2 Macro morphology of the fracture: a) the fracture; b) the welding defect

A区域的SEM形貌如图3 b)所示,可见明显的韧窝;B区域的SEM形貌如图3 c)所示,也可见明显的韧窝;C区域的SEM形貌如图3 d)所示,为自由表面,可见其表面覆盖有氧化腐蚀产物,并且有较为明显的加工痕迹,见图3 d)中的平行线条处。

图3 断口SEM形貌Fig.3 SEM morphology of the fracture: a) low multiple morphology of the fracture; b) high multiple morphology of region A; c) high multiple morphology of region B; d) high multiple morphology of region C

由断口SEM形貌特征和断口宏观形貌特征可进一步判断,C区域为焊接缺陷面,该阀管的断裂性质为一次性过载断裂。

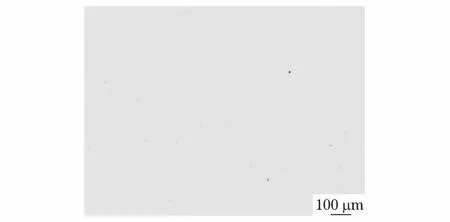

1.4 非金属夹杂物检测

在阀管断口上取样,经镶嵌、磨抛后使用光学金相显微镜进行观察,其非金属夹杂物形貌如图4所示。按照GB/T 10561—2005 《钢中非金属夹杂物含量的测定——标准评级图显微检验法》 的实际检验A法评定,夹杂物级别为:A 0,B 0,C 0,D 0.5级。由此可知,断裂阀管的夹杂物含量不高,只有极少量的D类夹杂物,其对阀管性能的影响很小[5]。

图4 夹杂物形貌Fig.4 Morphology of the inclusions

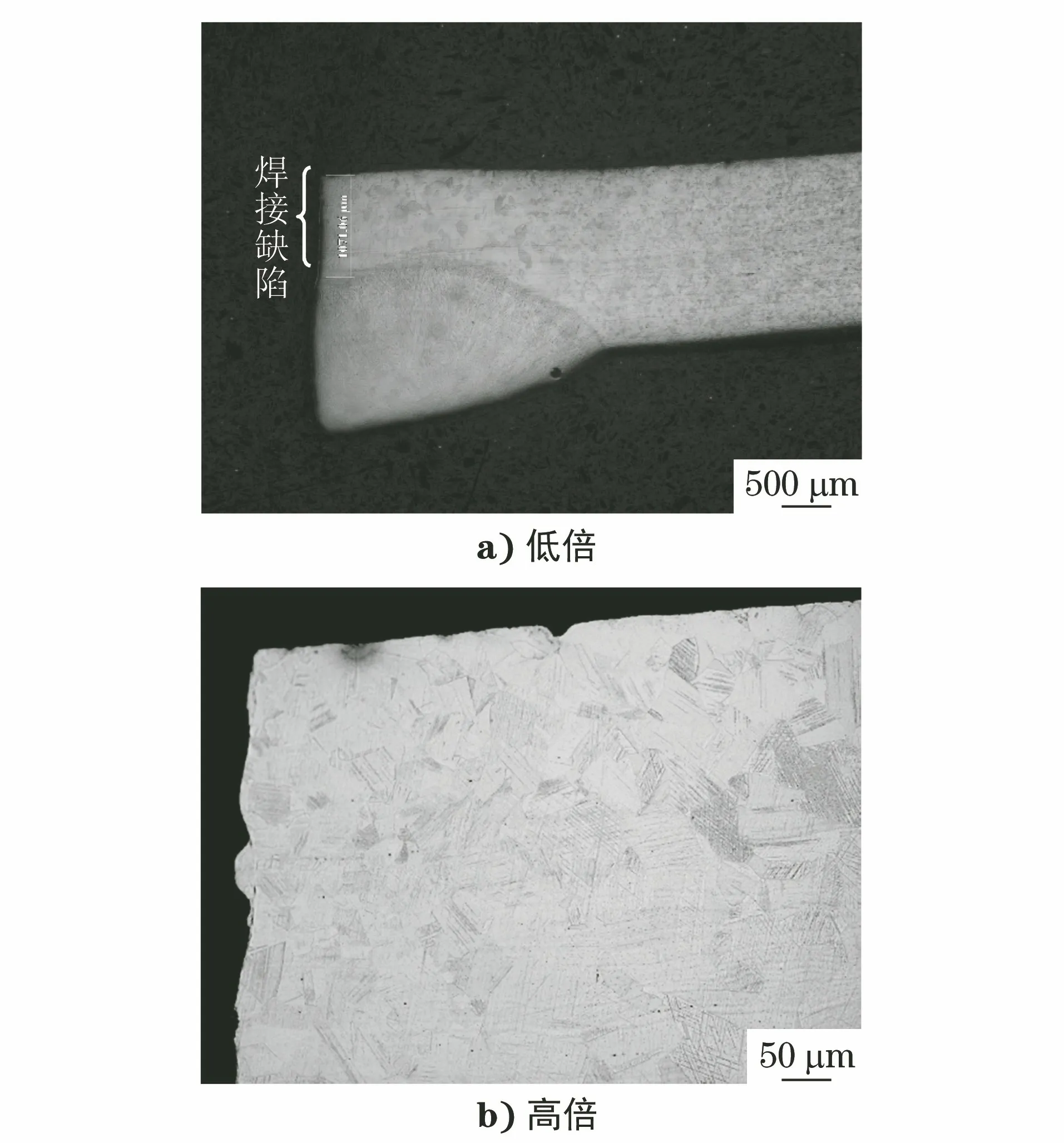

1.5 金相检验

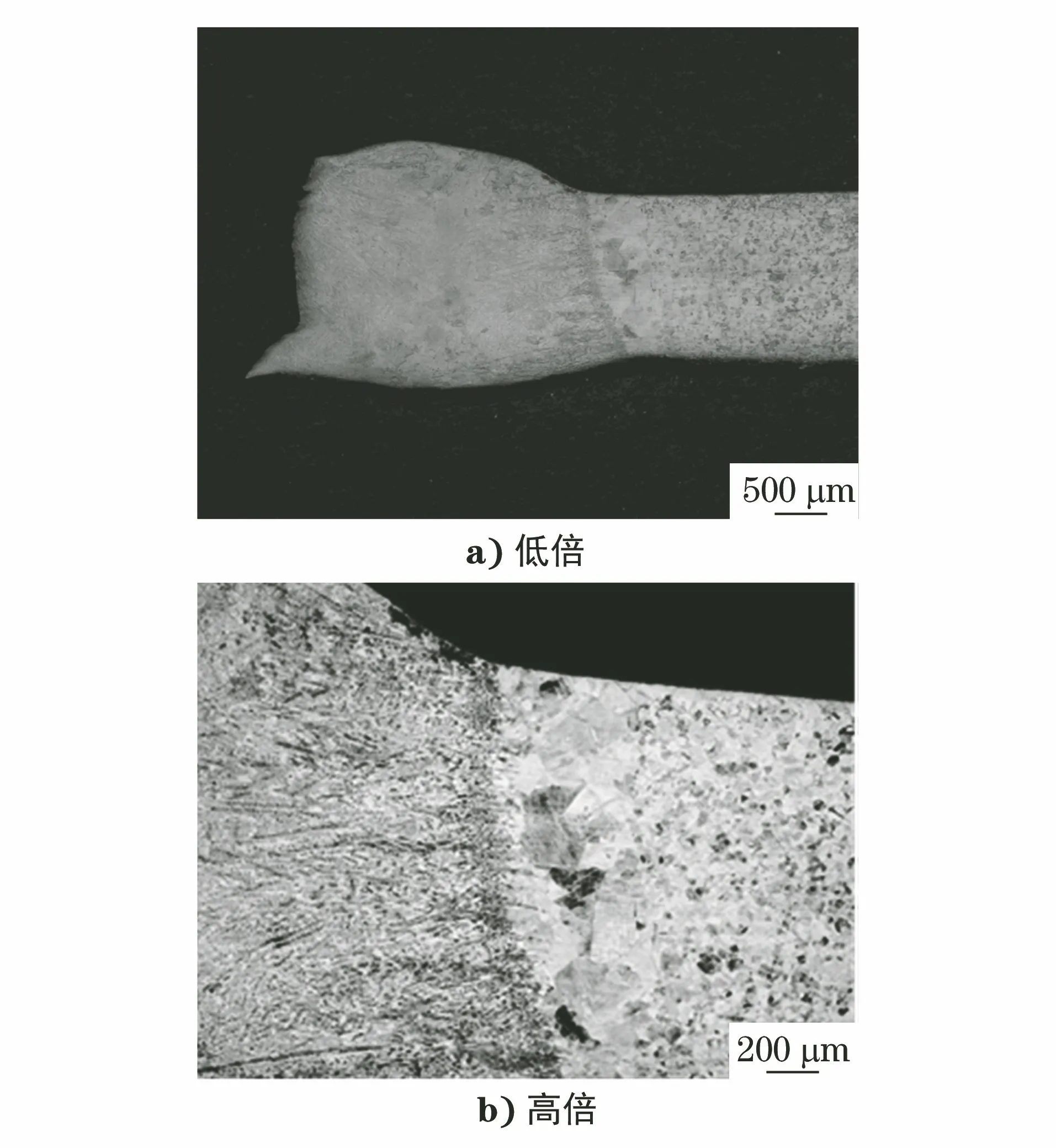

在阀管断口上沿轴向取样,经过镶嵌、磨抛后,用体积比为1∶1的HNO3和HCl混合溶液浸蚀,然后使用光学显微镜进行观察,其显微组织形貌如图5所示。图5 a)可见明显的焊接显微组织特征,同时可在视场的大部分区域上看到未焊透缺陷的形貌特征,即母材金属未熔化,焊缝金属没有进入接头根部。其中,焊缝区为枝晶奥氏体,母材区为奥氏体等轴晶粒,热影响区的晶粒比远离焊缝区稍大。这是因为焊缝区冷却较快,晶粒来不及长大,焊接时,热影响区的温度较母材高,晶粒容易长大。再结合断口宏、微观分析结果,可以判断图5 a)中靠上部分为未焊透焊接缺陷,即对应断口的C区域。图5 b)为图5 a)中缺陷处的高倍形貌,可见奥氏体晶粒中存在着明显的滑移线,这些滑移线表明阀管产生了较大的变形。图6为断口上焊透区域的显微组织形貌,可见焊透区域的焊缝直接连接着内外表面。图6 b)为靠近焊缝的显微组织形貌,可见焊缝区显微组织为枝晶奥氏体,其余为存在滑移线的等轴奥氏体。

图5 未焊透区域显微组织形貌Fig.5 Microstructure morphology of the unwelded region: a) low multiple; b) high multiple

图6 焊透区域显微组织形貌Fig.6 Microstructure morphology of the welded region: a) low multiple; b) high multiple

据测量,阀管的平均壁厚为2.90 mm,而未焊透区域即C区域的厚度超过1 mm,未焊透区域超过壁厚的1/3,不符合强度设计时允许的环缝未焊透深度,这极大地减小了阀管的强度。

1.6 显微硬度测试

对近断口处及远离断口的母材区分别随机选取3个测试点,进行显微维氏硬度测试。测得近断口处的显微硬度为417,412,406 HV0.3;测得远离断口的母材区的显微硬度为265,263,267 HV0.3。这是由于近断口处为焊缝区,焊接时形成了枝晶,并且晶粒较小,因此近断口处的硬度较远离断口的母材区的高。

2 分析与讨论

由以上理化检验结果可知,断裂止回阀的化学成分符合GB/T 20878—2007对304不锈钢的成分要求,其非金属夹杂物级别不高,母材及焊缝区的显微硬度在正常范围内,断口处和远离断口的母材区的显微组织正常,均为奥氏体,其中等轴晶粒中存在明显的滑移线,辅证了使材料发生变形的应力的存在。断口宏、微观分析及金相检验结果表明,断口上的C区域为未焊透缺陷面,断口为一次性过载断裂的断口。

根据金相检验结果,整个焊缝绝大部分区域均存在未焊透缺陷,占壁厚的1/3以上。未焊透缺陷在结构件上类似于裂纹类缺陷,容易形成应力集中,降低材料的强度。未焊透缺陷对管道承载的影响主要是管道的承载净截面面积减少,因此当阀内压力较大时,会导致止回阀发生一次性断裂。李思源等[6]提到,整圈未焊透模型失效时,容易在环缝处爆破为两节,并出现脆性断裂,还可能降低失效压力,并且提出了未焊透面积不能大于总面积的1/3。未焊透缺陷可以按管道局部减薄来进行定级,将该止回阀管部分视为管道,参考《在用工业管道定期检验规程(试行)》中提到的,壁厚在2.5~4.0 mm时,未焊透缺陷宽度大于0.5 mm,则安全状况等级视为4级。该断裂止回阀的壁厚约2.90 mm,未焊透厚度大于1 mm,可判定其安全状况为4级。又由于焊缝处的应力在材料发生断裂时被释放,因此止回阀管在宏观上表现出了变形,并在奥氏体晶粒上出现了大量滑移线。

3 结论及建议

该304不锈钢止回阀的断裂位置位于焊缝处,为一次性过载断裂。由于焊接工艺不当,在焊缝处存在未焊透缺陷,使该止回阀管的强度降低,在较大的介质应力作用下,发生了一次性过载断裂。

建议对该304不锈钢止回阀的焊接工艺进行优化,严格按照相应的工艺参数进行作业,保证焊接质量,杜绝未焊透缺陷再次出现。