某杆端自润滑关节轴承断裂原因分析

(1. 上海市轴承技术研究所, 上海 201801;2. 陆军航空兵军事代表局驻上海地区军事代表室, 上海 200233;3. 上海轨道交通检测技术有限公司 铸锻热检测中心, 上海 200434)

杆端自润滑关节轴承是多方向运动机构中不可缺少的支撑部件和连接部件,其由带有螺纹的杆体、轴承内圈、外圈和内外圈间的自润滑材料组成,可以承受径向载荷和轴向载荷,实现高频率下多方向的往复(调心和围绕轴心线的摆动)运动,其螺纹主要用于安装与固定[1]。在应用中,杆端的测滑关节轴承的失效形式主要是磨损,而螺纹的断裂是不常见,因此有必要对螺纹断裂的杆端自润滑关节进行失效分析。

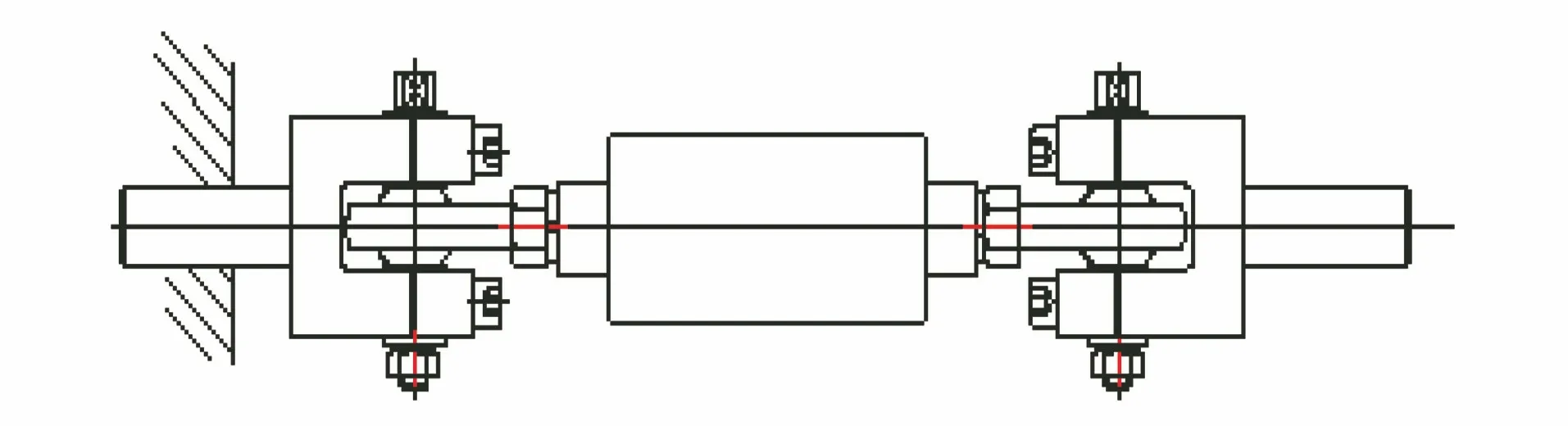

某杆端自润滑关节轴承杆体的主要加工工艺为:备料→锻造→锻造后热处理→粗车加工→热处理→精车加工→外螺纹冷滚压成形、铣槽。该杆端自润滑关节轴承在拉压循环载荷疲劳试验中(试验示意图如图1所示),在第101 763次拉压后轴承杆体螺纹部位发生断裂,断裂部位如图2所示,原设计寿命为50万次。失效零件主要的外形尺寸:杆端体总长91 mm,螺纹长42 mm,螺纹为MJ12×1.25 mm。试验载荷(3 000±9 600) N;载荷变化频率为3 Hz,水平方向反复加载。杆体材料为05Cr17Ni4Cu4Nb沉淀硬化型不锈钢,其具有较高的强度、硬度和耐腐蚀能力,对大气及稀释酸或盐都具备良好的耐腐蚀能力,广泛应用于船舶、航天、航空、核电等领域。

图1 杆端疲劳试验示意图Fig.1 Structure diagram of fatigue test at rod end

图2 断裂杆体宏观形貌Fig.2 Macro morphology of the fractured rod

1 理化检验

1.1 断口分析

1.1.1 断口宏观分析

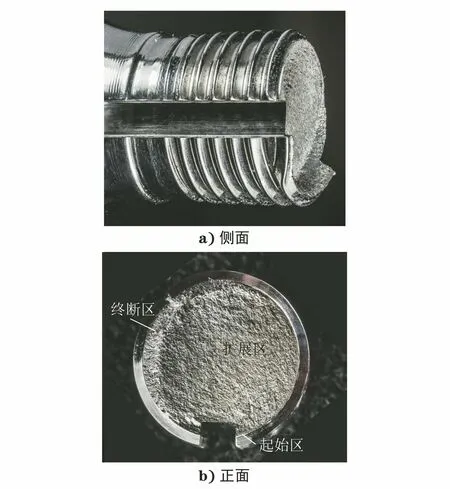

断裂发生在杆端自润滑关节轴承杆体螺纹部位,图3为断口的宏观形貌。可见断裂发生在杆体螺纹根部,裂纹起始于断面槽口右侧边缘尖角处,向左上部分扩展,扩展区约占整个断面的90%(面积分数),断面大部分平整,无明显的塑性变形。而左侧斜向分布有狭带,并伴有变形拉裂,该区域为终断区。

1.1.2 断口微观分析

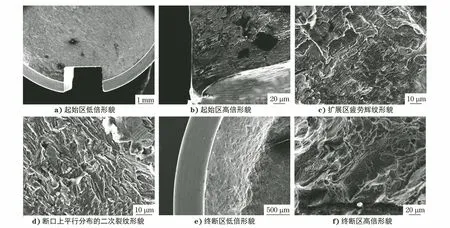

采用扫描电镜(SEM)对断口的起始区、扩展区、终断区进行进一步的形貌分析。图4 a)和b)分别为断口起始区的低倍、高倍形貌,可见断口起始区平坦,未发现有大颗粒夹杂、氧化等缺陷。图4 c)和d)为断口扩展区的微观形貌,图4 c)可见有典型明暗相间的疲劳辉纹沿着断口裂纹的发展方向平行分布,具有典型的疲劳特征,这是在循环试验载荷下形成的;图4 d)可见断口上平行分布着二次裂纹。

图3 断口宏观形貌Fig.3 Macro morphology of fracture: a) the side; b) the front

图4 断口微观形貌Fig.4 Micro morphology of fracture:a) the low magnification morphology of fracture source region; b) the high magnification morphology of fracture source region; c) morphology of fatigue striation of crack propagation region; d) morphology of secondary cracks parallel to fracture; e) the low magnification morphology of final fracture region; f) the high magnification morphology of final fracture region

图4 e)和f)为断口终断区的低倍、高倍形貌,可见此区域狭窄,且存在塑性变形,因裂纹不断扩展,导致杆体连接面积小,剩余连接位置承受应力增大而产生变形断裂,断口终断区在高倍下可见韧窝形貌。

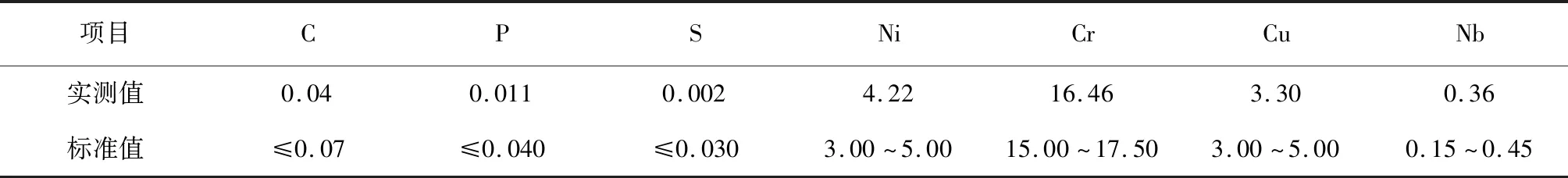

1.3 化学成分分析

按照GB/T 11170—2008《不锈钢 多元素含量的测定 火花放电原子发射光谱法(常规法)》、GB/T 20123—2006《钢铁 总碳硫含量的测定 高频感应炉燃烧后红外吸收法(常规方法)》对断裂杆体进行化学成分分析,结果见表1。可见断裂杆体符合GB/T 1220—2007 《不锈钢棒》对05Cr17Ni4Cu4Nb不锈钢的成分要求[2]。

表1 断裂杆体的化学成分 (质量分数)Tab.1 Chemical compositions of the fractured rod (mass fraction) %

1.4 金相检验及硬度测试

杆体热处理工艺为:杆体固溶处理温度1 040 ℃+时效温度560 ℃。经复查,断裂杆体的热处理工艺及过程符合工艺规范技术要求。采用金相显微镜和洛氏硬度计对断裂杆体进行金相检验和硬度检测。图5为断裂杆体的显微组织形貌,可见断裂杆体的显微组织均匀,为索氏体+弥散分布析出相。硬度测试结果为37.2 HRC,符合设计硬度36~39 HRC的技术要求。

图5 断裂杆体的显微组织形貌Fig.5 Microstructure morphology of the fractured rod

2 分析与讨论

上述理化检验结果可初步判定该杆端自润滑关节轴承的断裂形式为疲劳断裂。疲劳断裂对表面缺陷非常敏感[3],断口的裂纹起始点也是在边缘。通过扫描电镜对断裂杆体不同部位的螺纹表面进行观察,可见其上分布有裂纹和表面缺陷。

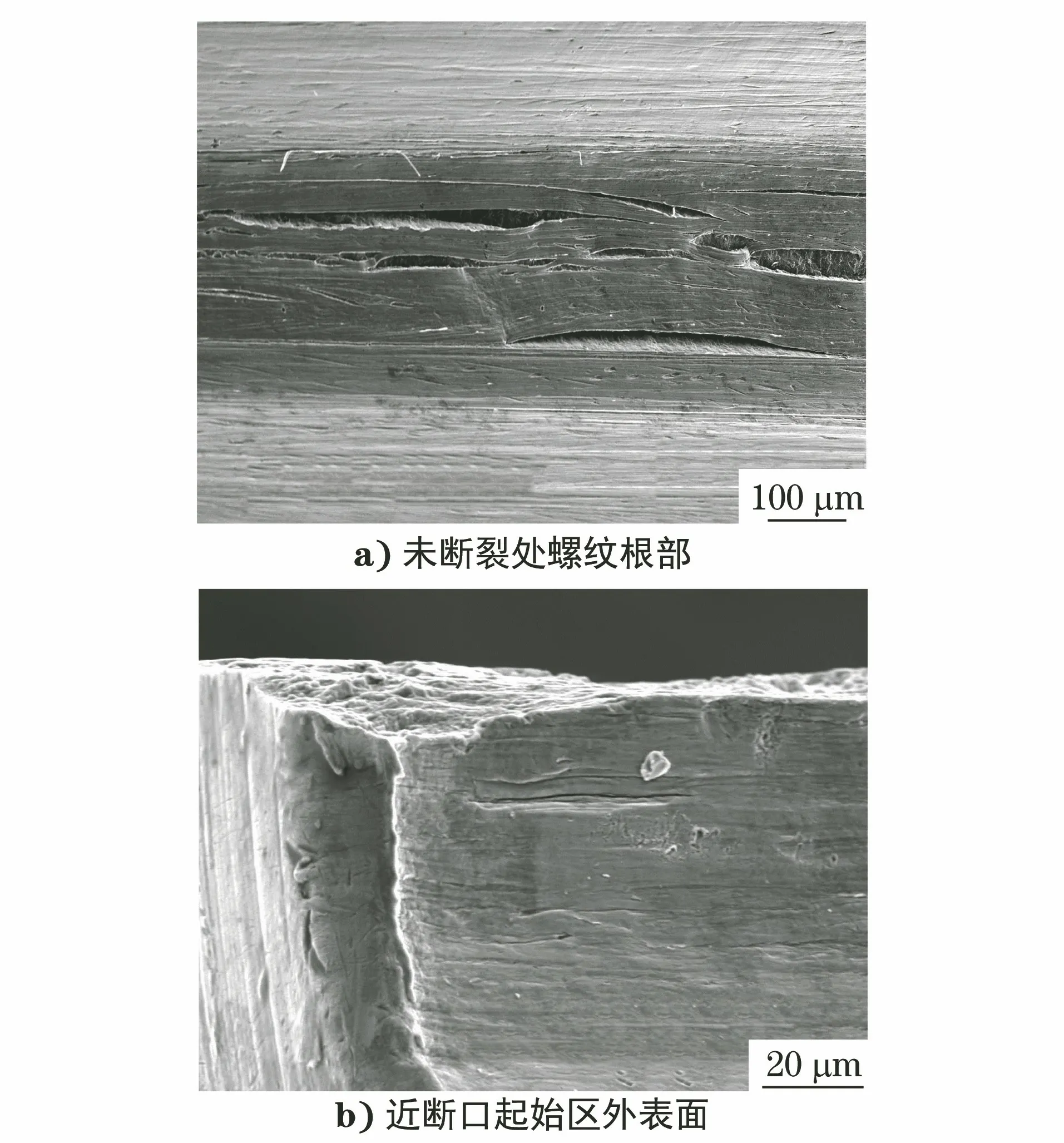

图6为断裂杆体螺纹根部的形貌,图6 a)为未断裂处螺纹根部的形貌,可见螺纹外表面有周向分布的痕迹,部分呈细沟状,在拉应力下因应力集中而引发不同程度的开裂;图6 b)为近断口起始区外表形貌,断口附近可见类似的裂纹分布。

图6 螺纹根部微观形貌Fig.6 Micro morphology of thread root:a) unfractured thread root;b) external surface near fracture source region

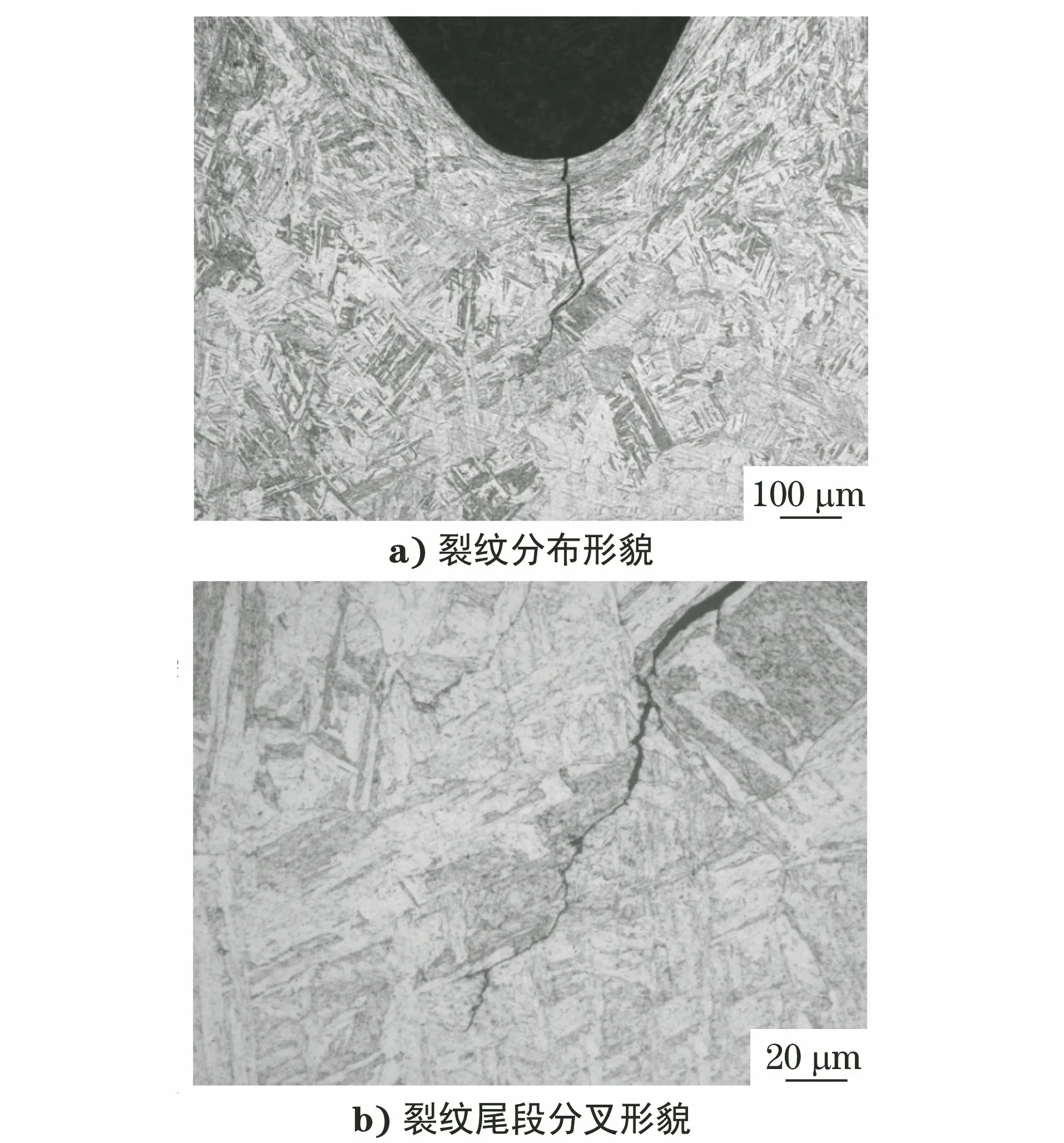

对周向分布的裂纹进行纵向切割制样,采用金相显微镜观察裂纹在纵截面上的分布情况,如图7所示。可见螺纹表面、根部有滚压成形工艺带来的纤维状金属流线,其显微组织正常。螺纹根部存在不同扩展趋势的裂纹,裂纹呈折向分布,尾段分叉,表现出应力腐蚀开裂现象。裂纹从螺纹根部向杆体内部扩展,部分螺纹根部的裂纹深度达0.25~0.45 mm,裂纹边缘未见氧化、脱碳等现象。

图7 螺纹根部裂纹分布形貌Fig.7 Distribution morphology of cracks at thread root:a) distribution morphology of cracks;b) morphology of crack tail bifurcation

由以上分析可知,断裂杆体的化学成分符合标准要求,其显微组织正常,无明显偏析、夹杂等缺陷,硬度也在设计范围之内。杆体断口有明显的裂纹起始区、扩展区和终断区,存在疲劳辉纹和韧窝,杆体整体表现为疲劳断裂;在同一零件未断裂的螺纹根部表面可见周向分布的痕迹,部分呈细沟状,呈现不同程度的开裂,裂纹向杆体内部延伸扩展。

因此排除了杆体原材料成分和组织不符合标准而导致的开裂。断口和裂纹边缘未见氧化、脱碳等现象,结合杆体加工工艺,说明裂纹的萌生和扩展发生在热处理工艺之后。在外螺纹的最终加工工艺冷滚压成形工艺中,螺纹(尤其是根部)表面受到了周向细沟状损伤。螺纹底部较螺纹顶部等部位来说,其截面小应力大,对于缺陷的敏感度更高,且细痕引起附加的应力集中,引发了疲劳开裂,在循环的疲劳试验载荷下,裂纹向杆体内部不断扩展,最终导致了杆体的断裂[4-6]。

3 结论及建议

杆端自润滑关节轴承杆体的断裂是由于螺纹在冷滚压成形工艺中,表面受到周向细沟状损伤而引发疲劳开裂,在应力最大处发生断裂。

建议在外螺纹的冷滚压成形工艺中,提高螺纹的表面加工质量,减少表面缺陷。另外在零件的寿命设计时考虑加工制造工艺可能造成的附加应力集中因素,以提高零件的疲劳可靠性[7]。