减速器太阳轮的模具技术研究

■东莞理工学院 (广东东莞 523000) 范永恒 梁宇锋 陈梓浩 梁国轩 张泽鑫

太阳轮是行星齿轮传动机构中重要的零件,其结构复杂、加工要求高,目前生产主要采用传统切削加工方法,效率低下、加工成本高且浪费材料。直齿圆柱齿轮冷挤压成形难以在保证成形质量的前提下同步成形外齿与内花键,所以该技术在太阳轮加工方面推广困难,本文通过研究三种冷挤压成形工艺,确定出最适合生产的方案。

1. 成形工艺方法的设计

1)方法1:外齿和内花键一次性在同一个模具内成形,最后精修外齿。挤压前对毛坯进行润滑处理,将毛坯放入外齿定模的套筒中,使毛坯和外齿定模相接触。花键阳模向下运动,经过引导区后准确插入毛坯内孔,毛坯上下两面均受到挤压,由于花键的成形变形量、成形所需载荷比外齿小,所以阳模向下运动会使花键先成形。阳模继续向下运动,将毛坯下压入模具中,完成外齿的成形。阳模停止向下运动并往回推出阴模型腔,顶出机构将已成形的零件顶出阴模。最后,对内花键和外齿形已加工好的零件上端面车削,放进精修模具中精修,实现外齿形精度的提升。

2)方法2:外齿单独成形,内花键和外齿精修在同一个模具内成形。将两个润滑过的环形毛坯堆叠放入阴模套筒内,阳模心轴插入坯料孔,直至台阶面与上端坯料接触。阳模向下运动,下面毛坯在上面毛坯传递的载荷作用下产生形变,毛坯被挤压入外齿阴模,外齿成形。阳模在外齿成形后做回程运动。此时上方毛坯刚进入齿形阴模,下方毛坯已完全进入齿形阴模等待脱模。在阴模套筒内再加一个毛坯,阳模再次向下运动,最上方毛坯将中间的毛坯挤压进齿形阴模中形成外齿,同时最下方外齿已成形的毛坯被挤出阴模,得到外齿成形的毛坯。将外齿成形的毛坯放入精修模具内,内花键阳模插入零件内孔直至内花键阳模头部与毛坯接触。由于精修外齿的形变比内花键成形的形变小,所以在挤压过程中,先完成外齿的精修,再完成内花键的成形。内花键成形后,阳模退出精修模具,顶出机构把零件推出。

3)方法3:外齿、外齿精修均单独成形,内花键通过机加工实现。外齿、外齿精修与方法2类似,将润滑过的环形毛坯放入阴模套筒内,阳模心轴插入坯料孔直至台阶面和上端坯料接触。阳模向下运动,挤压毛坯得到外齿齿形。然后将零件放入精修模精修外齿齿形,最后通过机加工实现端面和内花键的成形。

2. 成形工艺方法的模拟结果分析

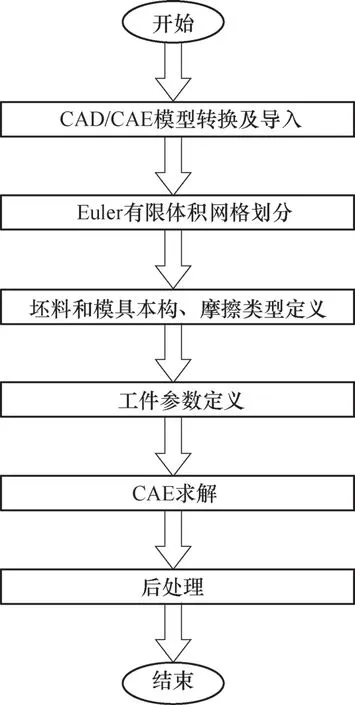

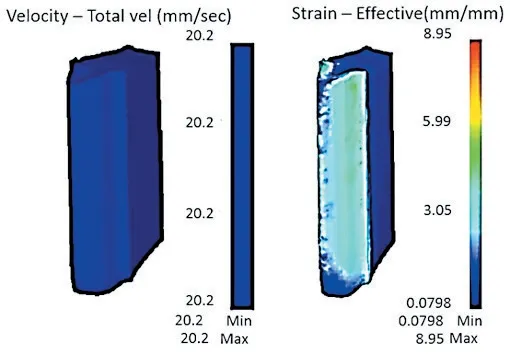

通过有限元模拟出齿轮成形过程及成形结果,图1所示为有限元分析的步骤。零件材料通常为20CrMnTi合金,挤压速度为20mm/s。

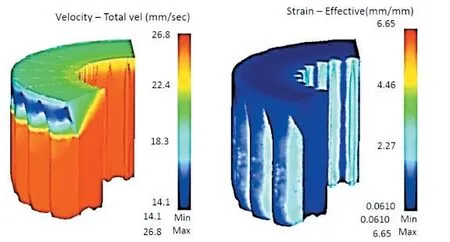

1) 方法1的最终成形状态如图2所示,外齿和内花键一次成形造成内花键发生了较大形变,最大形变在1mm以上,无法满足太阳轮的生产。

图1 有限元软件求解步骤

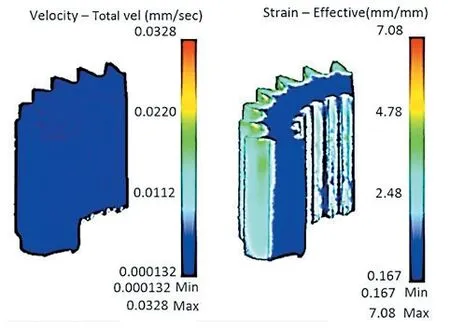

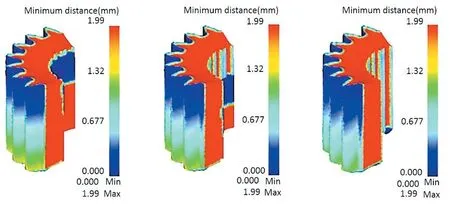

2)方法2的最终成形状态如图3所示,外齿的成形质量较好。图4所示为精修外齿最小距离对比,由于内花键形成需要内花键阳模向下运动,导致精修完的外齿面产生的形变达到1.99mm,不能在保证齿轮精度的同时加工出符合设计想法的内花键。因此方法2不适合作为太阳轮的生产工艺。

3)方法3的最终成形状态如图5所示,方法3外齿的成形精度较好,材料利用率高,而且模具相对简单,生产率较高,适合作为太阳轮的生产工艺。

3. 结语

本文就减速器太阳轮的模具工艺进行了研究,有限元模拟分析结果表明:先使太阳轮的外齿成形,再将已成形的外齿零件放入精修模具中精修,然后热处理并机加工出太阳轮端面和内孔的工艺最适合作为减速器太阳轮的生产工艺。本研究能为齿轮工艺方案的确定提供有效的依据,为下一步实用化工艺研究奠定基础。

图2 方法1的齿轮最终成形状态

图3 方法2的齿轮最终成形状态

图4 精修外齿最小距离对比

图5 方法3的齿轮最终成形状态