某沉淀硬化不锈钢材料的切削加工

■山西航天清华装备有限责任公司 (山西长治 046012) 宋燕林 邓文星 冯奎兵 初宏婧 韩利萍

05Cr17Ni4Cu4Nb沉淀硬化不锈钢经过时效和固溶态处理后,硬度高达35HRC,在精加工时,材料硬度高、黏度大,易造成刀具黏结和扩散磨损等失效形式,导致加工成本居高不下。通过对材料和刀具失效形式进行分析,降低加工过程中切削力和刀具在加工过程中的黏结和扩散磨损。针对加工过程中的主轴功率较高,颤动较大,创新性地定制高效铣刀,并对加工轨迹进行优化,以达到预期加工效果。

1. 材料分析

沉淀硬化不锈钢含有较高的铬、镍和很低的碳,还含有能起到沉淀硬化作用的铜、铊及钛等合金元素。这些元素能在回火时析出,产生沉淀硬化,使钢具有很高的强度和硬度。由于它含碳量低,保证了足够的含铬量,从而具有了很强的耐腐蚀性能,固溶并进行一次时效处理可最大限度获得更多的马氏体,组织更均匀,强化效果更好,是比较成熟和稳定的沉淀硬化不锈钢。05Cr17Ni4Cu4Nb沉淀硬化不锈钢中各元素含量碳(C)≤0.05%,铬(Cr)17%,镍(Ni)4%,铜(Cu)4%,铌(Nb)0.15%~0.45%。

铬为不锈耐酸钢及耐热钢的主要合金元素,能提高材料的硬度、强度和耐磨性,降低伸长率和断面收缩率,并适当增加钢的淬透性,从而使钢不会变脆,同时,铬元素在时效过程中可起到二次硬化作用。

镍元素是不锈钢中仅次于铬的重要合金元素,能提高材料的韧性和耐热性,加入镍元素后,可促进不锈钢钝化膜的稳定性,提高不锈钢的热力学稳定性,还能大幅度提高不锈钢的耐酸碱和腐蚀性。

在不锈钢中加入铜元素,可微量提高材料的耐腐蚀能力,并在不锈钢表面沉积下来,起到强化元素的作用,促使各元素发生沉淀硬化反应,从而增加材料的抗拉强度。

铌元素在不锈钢中的作用主要有两点,一是可以形成碳化物NbC,起细化晶粒作用,防止Cr元素与C元素形成碳化物而降低Cr元素在晶界中的含量,导致晶界腐蚀;二是与Ni形成金属间化合物,在时效时析出。

通过以上材料分析可以得出,沉淀硬化不锈钢具有高强度、高硬度、高黏度和抗腐蚀的特性,在切削加工中,其具有切削变形大、切削力大、切削温度高、刀具磨损快、切屑不易折断、易产生积屑瘤及线膨胀系数大等特点,切削表面和已加工表面硬化现象非常严重。

2. 加工刀具分析

1)由上述沉淀硬化不锈钢切削特点可以得出,切削沉淀硬化不锈钢的刀具材料要求耐热性高,耐磨性好,且与不锈钢亲和力作用小。切削刀具主要承受磨料磨损、黏结磨损和氧化磨损。所以在选择硬质合金刀片时,制造刀片的粉末粒径应属于大颗粒粒径,大颗粒粒径较小颗粒粒径在制作的基体上有更好的韧性、耐冲击性及耐磨性。

2)硬质合金涂层作为硬质合金刀具的一个重要组成部分,其涂层的材质和涂层方式的好坏直接决定了刀具的切削性能和耐用度。根据沉淀硬化不锈钢的切削特点,加工此类材料的刀具,既要化学稳定性好,抗氧化磨损能力强,又要具有很好的耐磨性和抗弯强度,所以选择具备上述性能的Al2O3和TiAlN复合涂层。A l2O3涂层属于非金属涂层,抗黏结磨损强,TiAlN涂层会在表面形成一层极薄的非晶态A l2O3硬质惰性保护膜,从而起到抗氧化和抗磨损作用。为达到上述刀片性能,刀片涂层方式采用物理气相沉积法(P V D),此涂层方式可使涂层材料结合牢固,组织致密,保持原有强度韧性不受影响,涂层结束后,为提高整体的加工效果,对刀片进行整体抛光,使切屑更流畅,切屑不易在刀具表面停留和黏结,切削热可及时排走,避免切削刀具的黏结磨损和氧化磨损。

3)切削沉淀不锈钢刀具的几何参数:前角,切削沉淀硬化不锈钢时,因其塑性高、韧性大及热强性高,为减少变形及加工硬化现象,降低切削力和切削温度,在保证刀具切削刃强度的前提下,应尽量采用较大的刀具前角,使切削刃锋利,针对马氏体沉淀硬化不锈钢,刀具前角宜采用较大值,考虑到刀具后刀面与工件的摩擦和加工硬化,应选择10°~15°为宜。

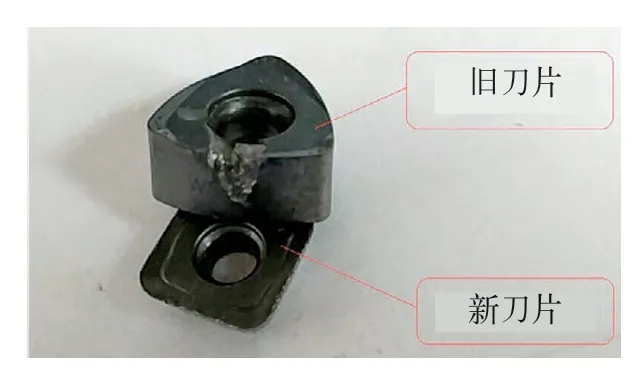

4)加工刀片对比:经过选型后,某刀片材质符合生产需求,该刀片后角为15°,经过实际切削实验,发现刀具径向切削线较长,单位长度内切削力大,为此,对现有刀具状态进行二次定制,将刀片倾斜角由原来的7.2°改为4.75°,切削线长度由6.77mm增加到9.83mm,切削线长度增加了45%,单位切削线长度内切削力会降低30%,刀具耐冲击性会进一步提升,所以刀具改进方案符合生产需求。改制前后刀片对比如图1所示。

图1 改制前后刀片对比

3. 典型零件加工

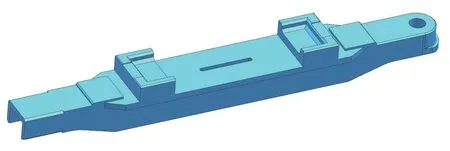

某横梁体产品,长1 200mm,宽220mm,粗加工热处理后单边余量3.5mm,该产品平面轮廓较多,尺寸精度高,形成5处开放槽结构和两处腔体结构。产品三维模型如图2所示。

铣削沉淀硬化不锈钢时,应尽量采用顺铣法,避免切入切出时在硬化层停顿后再切入,加剧刀具磨损。铣削平面时,采用不对称顺铣法,以保证切削刃平稳地从工件中切离,切屑黏结接触面积也比较小,在高速离心力作用下把切屑甩掉,以避免刀齿重新切入时有切屑黏贴,冲击工件,损坏刀具。

(1)加工难点分析 产品的加工难点在于如图2所示的众多平面及开放槽,去除平面余量时,由于材料的高黏度和高硬度特性,刀具切削力大,机床颤动大,容易引起刀具崩碎和黏连失效,甚至导致“闷车”。

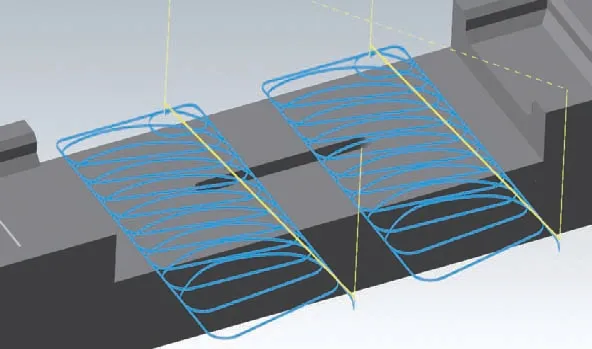

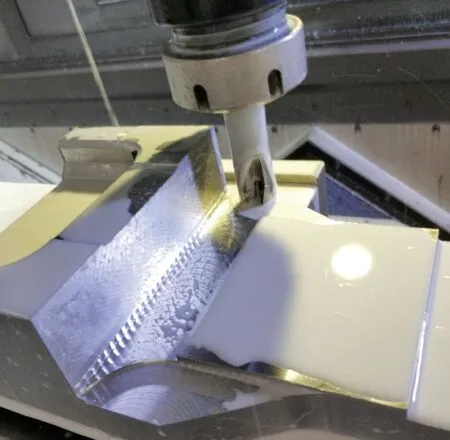

(2)产品正面总体加工工艺分析 由于零件外形及材料的特殊性能,该件的加工选择具有机加行业代表性的DMG MORI五轴加工中心,采用虎钳装夹。加工正面时,考虑到多特征导致的产品变形因素,首先选择φ 63mm快进给刀具进行面开粗,开粗完平面后,对两处凸台侧壁及总长进行开粗。总体开粗刀路轨迹如图3所示,加工效果如图4所示。总体开粗后选择面铣刀对平面进行光整,最后对4处开放槽进行铣削。

图2 横梁体三维模型

图3 总体开粗刀路

图4 开粗实际效果

采用定制刀具后,对原有切削轨迹进行优化,采用动态摆线铣削模式进行开粗,动态铣削时,刀具平滑切入,当刀具切削宽度由小变大到达最大切削宽度时,此时形成切削包角α(见图5),包角越小,接触弧长越短,接触面间所产生的摩擦力就越小,切削稳定性也就越好,包角推荐值范围建议≤120°,当>120°时,不论刀具性能如何,都会比<120°所需的机床刚性和切削力更大,切削性能更差,刀具耐用度更低,当>180°时,不论何种切削方式,都会因为切削力过大带来很大的机床颤动。

图5 切削包角示意

(3)加工过程分析 加工中,定制版φ 63mm铣刀快进给线速度高达200m/min,远高于厂家推荐的120m/min的线速度,摆线切削宽度初步设定为16mm,切削深度为0.7mm。根据加工过程中机床颤动和主轴负载数据分析,摆线切削宽度仍未达到该刀具的合理范围,经过数次试验,将摆线切削宽度设定为23mm,切削包角为148°,此时进给速度高达3 300mm/min,面开粗过程切削力稳定,机床颤动稳定,刀具切削寿命高达120min,较之前的30min提高4倍,刀具成本降低一倍。

由于不锈钢硬化严重,再切削时,刀具不要再切削表面停留,切入切出要迅速果断,以免夹具切削表面硬化,给下一次入刀带来困难。

开放槽加工时,由于两处30mm槽槽宽窄,小刀加工时刀具悬伸长、刚性差,在此选择φ 20mm较大飞刀进行开粗,原有加工工艺为浅切削深度,小进给方式,实际加工中因为小刀具的耐冲击性较差,每加工一个开放槽就需要更换一次刀片,严重制约生产进度,刀具成本居高不下。对工艺进行优化后,采用剥铣加工方式,由于刀具与工件之间的径向接触区减小,刀具在切削过程中升温时间缩短,冷却时间延长,所以刀具耐用度大幅度提高。槽加工如图6所示。

优化参数后, ae= 2 ~2.5m m,vc=110~130m/m i n,ap=3.3 ~3.8 m m,f=8 0 0 ~1 000mm/r,改进后每组刀片可加工30mm槽6个,刀具耐用度大幅度提升,加工效率也较改进前提升三倍,刀具成本降低83%。整体加工后效果如图7所示。

图6 槽加工效果

图7 整体加工效果

4. 结语

通过此次研究改进,突破了05Cr17Ni4Cu4Nb沉淀硬化不锈钢材料硬度高、黏刀严重等难加工问题,提高了零件的一次交验合格率,保证了产品的质量,减少了产品在加工过程中由刀具等引起的不稳定因素,使单件产品的时间成本降低了50%,刀具成本降低了60%。达到了降本增效的目的。