甲醇合成装置长期运行的问题与预防

吴争辉, 栾春晖

(1.太原理工大学化学化工学院,山西 太原 030024;2.同煤广发化学工业有限公司,山西 大同 037000)

引 言

伴随国家能源结构及产业政策调整,延伸煤炭产业链,成为了各大煤企长效发展的必经之路[1]。由于煤制甲醇具有技术成熟、运行成本低、投资相对较少等特点,成为各大企业首选[2]。2008年兖州煤业榆林甲醇厂60万t煤制甲醇项目投产[3],目前该甲醇装置运行已经达到10年,设备腐蚀、催化剂寿命短等问题层出不穷,成为了摆在甲醇企业面前的新问题。本文经过对多套60万t/a甲醇项目运行情况的长期、深入研究,针对甲醇装置长期运行中暴露出来的问题,提出了切实可行的解决方案和预防措施。

1 催化剂粉化问题

催化剂粉化是影响甲醇合成的重要因素,经过长期运行分析,主要包括以下几个方面的原因:

1.1 合成气带水

在部分甲醇合成装置中,采用ZnO作为硫保护剂,脱除合成气中的微量硫组分。

其主要原理见式(1)、式(2)。

(1)

(2)

在这个过程中,需要向合成气新鲜段补充高温、高压水,补水量根据前系统气量和硫含量进行调整,一般控制在500 kg/h~780 kg/h,因补充水量及温度波动,进入系统后的水无法完全以气态形式存在,少量液态水长期接触催化剂,容易造成催化剂的破损、粉化。

1.2 停车置换不彻底,系统内存在少量液态水

装置在短停过程中,因置换不彻底,造成硫保护剂前新鲜气补水积存在系统内无法排出,随着温度降低,液态水积存在设备、管道底部,在重新开车、升温过程中,冷凝水随升温气体带入催化剂列管内,造成催化剂泡水损坏。

1.3 合成塔列管损坏进水

由于汽包水质恶劣、设备选型、选材不当、制造工艺不严谨,频繁启停造成管道应力集中等原因,导致合成塔列管腐蚀、砂眼或管道破裂[4]。正常生产情况下,汽包压力一般控制在2.75 MPa,远低于甲醇合成系统压力,汽包水无法进入合成塔催化剂列管内。但是在停车等特殊情况下,合成塔压力会低于汽包压力,在这种情况下,一旦合成塔列管、管板存在缺陷,大量汽包水就会进入到管束内,造成催化剂泡水事故,大量催化剂瞬间受到严重损害,甚至无法继续使用。

1.4 开停车频繁,升降压、升降温过快

部分企业甲醇合成装置频繁开停车。在此过程中,过高的升温或降温速率都会对催化剂的性能产生不可逆的损伤,最终会导致催化剂粉化加急,活性降低,合成塔压差持续升高等问题。

1.5 催化剂强度偏低

催化剂本身的强度对催化剂性能起着决定性的作用,对后期催化剂的使用至关重要。理论上符合设计规范和设计文件要求的催化剂,是能够满足生产要求的。但是从实际使用的情况看,情况并不乐观,其中一个非常重要的因素就是催化剂的强度问题。在同等活性和催化反应速率情况下,催化剂较高的强度可以大大降低催化剂的粉化速率,延长催化剂使用年限。

1.6 催化剂储存、卸出、装填不合格

甲醇合成催化剂严禁高温、高湿存放。这样做的主要目的在于防止催化剂受潮,影响催化剂的使用活性,这就要求严格控制催化剂储运环境。卸出过程中,因清理不彻底,部分陈旧催化剂遗留在列管中,再次还原升温过程中会大量粉化,对整个系统产生恶劣而深远的影响。另外,催化剂装填过程中不按技术要求装填,装填不均匀、管内架桥、催化剂偏流等都会影响催化剂的正常使用,造成催化剂使用寿命缩短。

2 催化剂中毒问题

2.1 硫中毒

甲醇合成催化剂对硫元素极为敏感,在合成塔入口,如果硫含量超标,势必会造成催化剂不可逆的中毒,最终影响催化剂的反应活性。

2.2 金属元素中毒

运行过程中催化剂本身储存在金属列管中,长时间接触,尤其是设备运行到中后期,大量冲刷、腐蚀的铁、镍等金属元素进入催化剂列管,引发催化剂金属元素中毒。

2.3 氨中毒

合成气中存在有微量氨,长期运行,会导致大量催化剂中的铜与氨形成铜氨络合物并被合成产生的甲醇带到后续工序,作为反应活性中心的铜离子大量流失,势必造成催化剂活性降低。

2.4 氯中毒

合成气中大量的氯离子会与活性中心铜离子接触,形成稳定的化合物,大量铜离子流失,导致催化剂活性功能的降低。

2.5 油脂中毒

甲醇合成催化剂是绝对禁油的,大量油脂的带入,导致催化剂升温过程中出现碳化问题,严重影响催化剂的反应活性。油污沉积、结焦堵塞催化剂活性中心,同时油污中可能还含有硫、氯等毒物,最终导致催化剂中毒失活[5]。

3 工艺指标偏离使催化剂寿命缩短

3.1 催化剂结焦

汽包压力控制过高,会造成催化剂床层温度偏高,导致催化剂内部局部过热引起催化剂结焦;升温还原过程中局部过热造成催化剂超温、结焦;因锅炉水品质不达标,造成合成塔列管外表面大量结垢,影响换热效率,反应热无法带出系统,造成催化剂过热结焦[6]。

3.2 工艺指标执行不严

不同厂家的甲醇合成催化剂对甲醇合成原料气组分要求不同,但是都有较为严格的规定,一般主要有效组分比例用氢碳比进行表征,具体计算方法为:H/C=V(H2-CO2)/V(CO+CO2),H/C值大于2.15一般认为氢气含量高,原料气组分过轻,H/C值小于2.05一般认为碳含量高,原料气组分过重。组分过轻或过重都会影响催化剂的效率,同时,在组分严重偏离的情况下,会造成合成转置循环量增加,导致合成塔内空速增大,反应效率降低。过高的压差和空速会增大催化剂负荷,缩短催化剂使用寿命。

3.3 过早压榨催化剂活性

系统压力、压差控制对催化剂的使用寿命同样影响较大,过早提高系统压力会压榨催化剂的初期活性,严重影响催化剂的使用寿命,压差控制过高会造成催化剂受损情况加剧,导致催化剂寿命缩短。合成塔反应温度的控制同样对甲醇合成催化剂的影响较大,较早的提高反应温度会造成合成塔热点温度下移,催化剂过早失去低温活性,催化剂活性降低。

3.4 还原问题

升温还原过快情况下,会造成催化剂温度升高过快,短时间内出水量过大,造成催化剂局部超温,造成高温情况下,催化剂晶粒粗、活性比表面积低、催化剂粉化严重[7],影响催化剂的活性和使用寿命。而还原不彻底、不充分会造成催化剂中存在大量的氧化态的铜存在,不仅会影响催化剂的反应活性,还会降低催化剂的使用寿命。

4 预防措施

对于企业而言提高催化剂使用效率已经成为各甲醇生产企业面临的更为重要的问题,这就要求从系统安装的前期准备工作开始,在催化剂的整个生命周期内,对催化剂的生产、验收、储运、装填、升温还原、原料气指标控制、设备管理等方面进行全方位监控和保护,时刻关注指标变化,做好对比研究,根据催化剂的使用情况,及时调整催化剂的运行工况,保证催化剂使用效率的同时,最大限度延长催化剂的使用寿命,实现经济效益的最大化。

4.1 装置前期准备与系统清洁

前期管道及设备的水压试验是必不可少的,在前期准备工作中,首先必须保证试压用水的洁净,一般以锅炉水或除盐水作为试压用水的首选,避免大量氯离子等毒物随试压水带入系统。试压完成后,尽早排水,系统及时吹扫干净,防止积水造成设备腐蚀或直接危害催化剂。系统前期准备及清洁工作对催化剂寿命起着至关重要的作用,设备制造不合格、系统吹扫不干净、不彻底都会导致大量灰尘、铁屑等物质在系统内积存,这些物质随工艺气运转最终吸附在催化剂表面,造成催化剂比表面积降低,反应活性变差。

4.2 催化剂的储运与保护

内衬密封袋的桶装形式对催化剂储存、保护较为有利。催化剂桶应轻举轻放且运输过程中应直立放置。决不能滚动催化剂桶。在存放之前,必须检查所有催化剂桶在运输过程中可能发生的受损情况。如果发现穿孔应用填充材料密封起来。这对于阻止催化剂吸附外界杂质,并阻止潮气和水接触催化剂是非常重要的。催化剂应该储存在避光、干燥、通风良好的仓库中。且不允许储存在腐蚀性环境下或与具有腐蚀性、毒性的危害介质共同存放。室外存放的情况下,一般不应该长期存放,且需做好防雨、防潮措施,确保防水布盖严。

4.3 催化剂的更换与装填

催化剂的卸出和装填工作对新催化剂的使用都非常关键。旧催化剂必须严格控制氧化速率和氧气用量,避免氧气通入过大造成超温、烧结等情况发生;同时在超温情况下,因局部温度过高会对列管造成不可逆的损伤,严重影响设备的使用寿命,超温后,列管局部材质变化,加剧铁等物质的腐蚀、剥落,进入到催化剂中,造成催化剂中毒,同部分催化剂烧结,影响催化剂的卸出,导致部分列管清理不彻底,为新催化剂使用埋下隐患。由于新催化剂储运及装卸等过程中,极易造成催化剂的破损和粉化,必须对催化剂进行检查,发现破损及时筛出,保证装填催化剂的质量。

4.4 催化剂升温、还原

严格控制催化剂的升温还原速率,对催化剂的保护极为有利。升温阶段必须严格控制升温速率,保持低于20 ℃/h的升温速率,并在170 ℃、0.7 MPa下持续恒温1 h,保证对催化剂进行烘干,脱除掉在储运、装填等过程中催化剂带入的水分。在还原初期,氮气中的氢气体积分数为0.3%~0.5%,逐步增加,末期增加至1%~4%;保持还原期间升温平稳,出水均匀。同时,还原过程中必须保持一定空速,避免空速过低,造成反应热聚集[5]。

4.5 原料气体组分控制

原料气中气体组分的控制对催化剂延长寿命至关重要。从总体运行要求看,要求原料气维持一定的氢碳比,保持V(H2-CO2)/V(CO+CO2)=2.05~2.15,其中,CO2控制量必须保证在2.5%。适当的氢碳比有利于系统反应向正向进行,得到最好的反应效果,避免出现循环量大和系统压差高的问题,减少催化剂的径向压差和破损率,延长催化剂的使用年限。

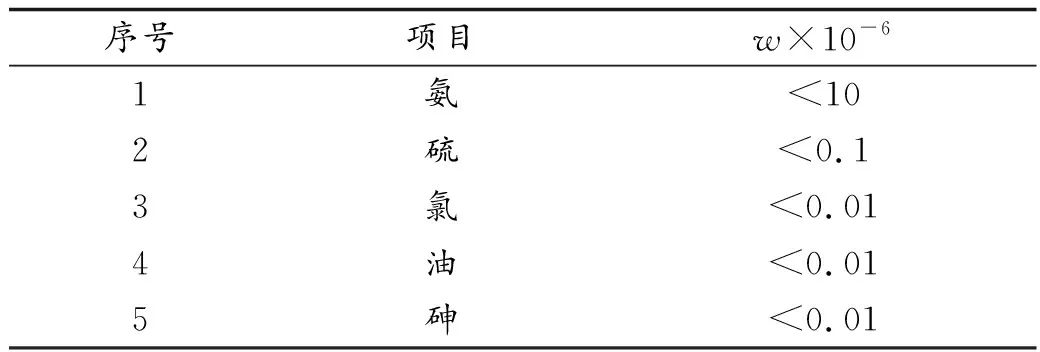

严格控制氨、硫、氯、油脂等有害气体含量,根据要求必须将各类有害气体组分控制在设计要求范围内,其中对常见毒性组分进行了严格的规定(见表1)。

表1 甲醇合成原料气中有害组分含量规定

4.6 增加保护剂

为了延长催化剂的使用寿命,降低原料气中有害组分对催化剂造成的直接影响,部分厂家提出了增加各种类型保护剂的装填方案,且根据每个厂的实际情况对保护剂的装填量进行适当调整。其中最常见的为硫保护剂[8],其主要反应见式(3)、式(4)。

(3)

(4)

4.7 汽包水质控制

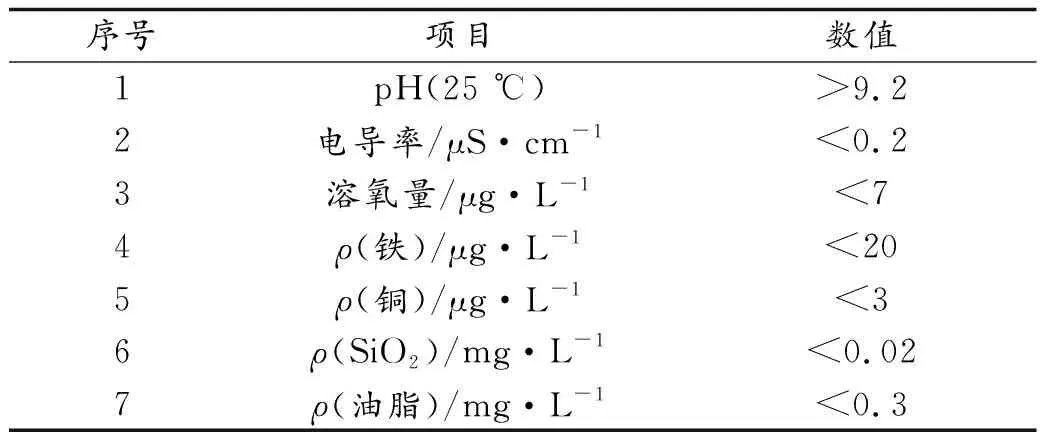

锅炉水的水质对汽包、合成塔等关键设备的使用寿命起着决定性作用。在实际的运行过程中,汽包副产蒸汽,水中溶解的大量钙镁离子浓度逐步升高,当汽包内部的杂质达到饱和后,在一定温度条件下产生水渣,附着在受热面形成水垢。大大降低传热效率,造成催化剂床层温度偏高,催化剂超温失活、烧结;列管局部过热,加急列管内壁腐蚀和催化剂中毒反应[6]。汽包水质不良的情况下,汽包及合成塔列管使用寿命大幅度的减少[4],严重时可直接导致催化剂列管爆裂。具体控制指标见表2。

表2 甲醇合成汽包水质要求

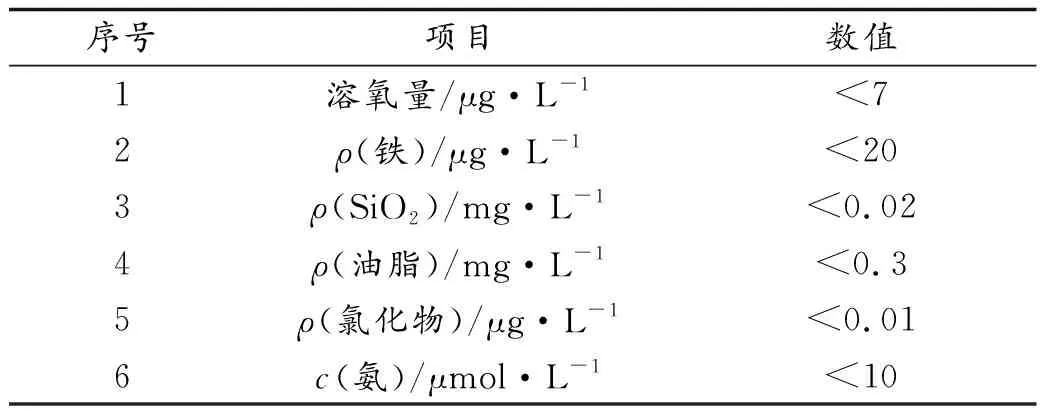

4.8 脱硫水品质控制

脱硫水直接进入催化剂,必须做好水质控制,确保锅炉水中各种有害物质在可接受范围内,防止危害物质进入到催化剂中,造成催化剂中毒。一般只要将其控制在范围内,即可在催化剂设计生命周期内,保证催化剂使用活性和强度。脱硫水主要控制指标见表3。

表3 甲醇合成脱硫水水质要求

4.9 气量、循环量控制

及时开大放空,投用氢回收装置使不能反应的惰性气体及时从系统内排出,避免做无用功,保持系统内有效气含量要求,降低系统合成气中氮气含量和循环量。在新鲜气量一定的情况下,较高的有效气浓度和较低的循环气量,有利于降低催化剂的负荷和整个合成塔的压差,降低底部催化剂径向压力,在同等条件下,较低的径向压力,对底部催化剂破坏作用较小,从而达到延缓催化剂粉化,控制催化剂压差上涨,延长催化剂使用寿命的目的。

4.10 汽包压力、系统压力、压差控制

汽包压力能够直接影响催化剂床层的温度变化情况,必须对汽包压力进行严格控制,防止汽包压力波动,保证催化剂床层反应热能够充分、及时、稳定地带走,防止催化剂床层温度频繁波动,避免过早压榨催化剂的低温活性。系统压力控制,初期控制在7.5 MPa即可,避免催化剂高负荷情况使用,同时控制系统的压差,减少底部催化剂的径向压力,避免催化剂因压差过高导致催化剂粉化。

5 结语

随着甲醇合成装置长期运行,除少部分新建装置,大部分60万t/a大型甲醇装置已经进入装置运行的中期,因长时间高负荷运行,装置问题层出不穷,通过研究基本解决了催化剂寿命短、单产不达标问题,为新装置开工建设提供了极具价值的参考,同时在本装置运行上取得了一定的效果,达到了延长催化剂使用寿命的目的。