尿素装置循环系统存在问题分析及解决方案

刘平(海洋石油富岛有限公司,海南 东方 572600)

1 概述

我厂尿素装置采用斯塔米卡邦改良二氧化碳汽提工艺,具有流程短、能耗低和操作便利等优点。循环回收系统包括低压系统、常压系统、蒸发及水解解析系统,循环系统的作用是回收高压合成系统未反应的氨与二氧化碳,并将其送回高压系统,提高氨和二氧化碳的利用率。循环系统的稳定运行对整个尿素装置的能耗水平、生产能力及环保都有较大的影响。

2 循环系统问题分析

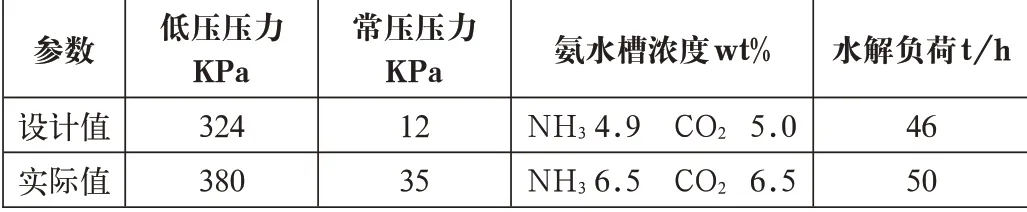

自原始开车以来,装置在高负荷运行时,低压系统一直存在压力超高的问题。在性能考核期间,通过降低高压系统压力从14.5MPa将至14.0MPa,降低高压调温水温度,提高汽提效率等措施,才确保通过考核。但以此也带来常压系统压力高,水解解析负荷重等问题,循环系统设计指标与运行指标对比表如表1所示。

表1 循环系统设计指标与运行指标对比表(90%负荷)

自开车以来低压系统操作一直是装置的难点,也成为了装置高负荷运行的瓶颈问题。因低压、常压系统压力高,出气管线经常堵塞,其尾气排放NH3 排放指标也存在超标的风险,同时因水解解析负荷高,中压及低压蒸汽消耗较设计增加2t/h。前些年由于合成装置原因,尿素装置一直在90%左右负荷运行,低压超压的问题也一直未解决。随着装置高负荷运行的需要以及环保排放指标的趋严,尿素装置低压系统压力高的问题需要尽快解决。

2.1 高压系统

高压系统由4台高压设备组成,分别为合成塔、高压甲铵冷凝器、汽提塔和高压甲铵洗涤器。我厂是斯塔米卡邦第一套采用池式冷凝器工艺2700t/d 的尿素装置,工艺包是在原3052 二氧化碳汽提装置基础上模拟完成的,部分设计参数不尽准确。投入运行后发现,设备的操作弹性小,实际运行参数较设计参数有较大差异。

通过对高压系统合成塔出液和汽提塔出液分析、计算,高压系统转化率较设计值偏低,汽提效率基本能达到设计要求。高压甲铵洗涤器出气温度偏高30℃,高调水入口温度从设计131℃将至116℃。因高压系统压力降低,在一定的生产工艺条件下,惰气总量是一定的,NH3、CO2平衡分压降低,导致更多NH3、CO2到高压洗涤器中冷凝。虽然高调水温度的降低有利于高压洗涤器的NH3、CO2冷凝,但仍然有更多的NH3、CO2到4bar吸收系统,在这里吸收的氨增多,从低压返回高压系统的甲铵液也增加,即返回高压系统的水增加,既增加循环回收系统的符合,又使高压水碳比升高。

对高压系统而言,提高系统压力有利于提高转化率,同时也能降低高压洗涤器及低压系统负荷。

2.2 低压系统

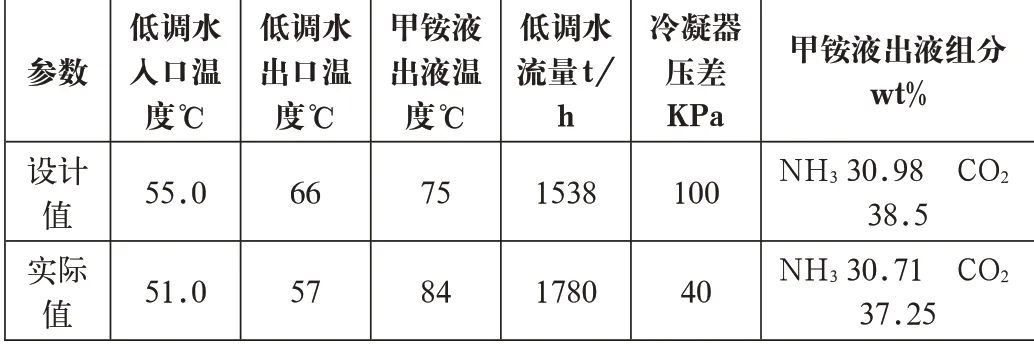

从精馏塔来的气相混合物与解吸回流液、常压稀甲铵液以及氨水槽工艺冷凝液在低压甲铵冷凝器中冷凝,管侧通过低压调温水换热,低压甲铵冷凝器中的甲铵液溢流至低压甲铵冷凝器液位槽,由高压甲铵泵送回高压系统。低压系统设计参数与实际参数对比表2所示。换热器前后实际温差为5.5℃,实际压差为40KPa,较设计值偏差较大。

表2 低压甲铵冷凝器设计参数与实际参数对比表(2019年12月数据)

通过对低压甲铵冷凝器热负荷计算,设计热负荷为:

实际热负荷为:

上述计算可以看出低压甲铵冷凝器没有达到设计换热能力,只有设计负荷58%。工艺做过多次的调整,试图提高该换热器的换热效率,如将低调水流量从1538t/h提高至1780t/h,低调水温度从55℃将至51℃,但收效甚微。

低压甲铵冷凝器是液相侵没式换热反应器,壳侧充满甲铵溶液,气相经底部汽气体分布器均匀分布后以鼓泡的方式进入液相。列管式换热效率降低的原因主要有列管结垢、气体分布不均及不凝气多等原因。因低压调温水使用蒸汽冷凝液,且在历年大修中,都对列管进行水射流清洗,并未发现结垢严重的情况,在对壳侧进行过检查中,也未发现其壳侧有结垢现象。

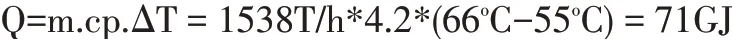

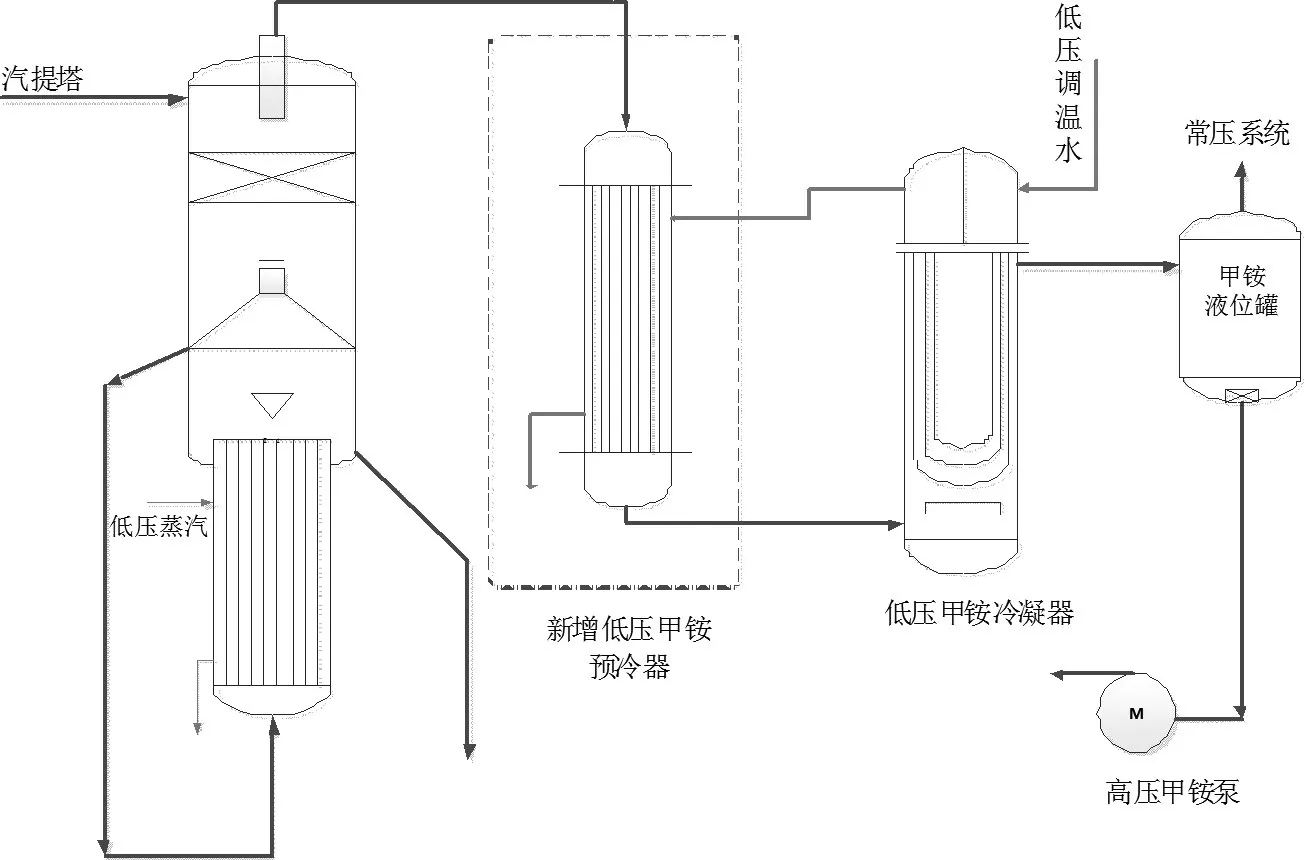

图1 改造后流程

通过以上分析,初步怀疑低压甲铵冷凝器换热效率低的原因主要是不凝气量高于设计工况,同时试验也验证了不凝气多是导致换热效率下降的原因。在装置90%负荷运行时,我们逐步增加低压甲铵冷凝器吸收水量,发现随着吸收水量的增加,低压调温水进出口温差也随着增加,当吸收水量从1.0t增加到4.0t 以上时,低压调温水进出口温差基本达到设计温差。以上试验说明,低压甲铵冷凝器换热能力是能够满足设计条件的,但由于运行工况的改变,不凝气的增加,其换热效率下降。

针对此问题,我们与国内同规模、同类型装置进行比较,发现该设备换热面积比我厂大20%左右,其换热能力基本能达到设计要求。

3 解决方案

3.1 工艺优化措施

3.1.1 提高高压转化率、分解率

提高高压系统氨碳比,提高合成系统转化率,按设计值高限将高压系统氨碳比控制在3.1~3.2,氨碳比每增加0.1,转化率将提高0.5%~1.5%。适当提高高压汽提塔加热蒸汽压力,提高汽提塔汽提效率,减少进入低压系统的未反应完的甲铵。

3.1.2 提高低压系统氨碳比

适当增加低压甲铵冷凝器液氨加入量,将低压甲铵冷凝器氨碳比提高至2.05 以上,有利于缓解低压超压的问题,降低低压系统压力。

3.1.3 提高低压甲铵冷凝器换热效率

将低压调温水温度由设计55℃降至51℃,增大低压甲铵冷凝器管侧与壳侧温差,增大低压调温水循环量,将循环量从1600t/h提高至1780t/h,提高传热效率。

3.2 技术改造措施

1)结合尿素装置高压汽提塔更新改造,重新评估低压系统存在的问题,提出从提高合成转化率及增加低压吸收效率两方面入手。

影响高压合成转化率的因素有压力、温度、惰气含量、氨碳比、水碳比等。提高压力有利于提高合成转化率。更新汽提塔过程中,提出在汽提塔更新改造后,高压系统要恢复14.5MPa的设计操作压力,同时汽提塔汽提效率维持不变。为达到此要求,新汽提塔换热管数从3783 增加到3977,换热面积增加约110m3。换热管、衬里及内件材质均升级为safurex,高压钝化空气含量预计可以降低至0.4%,高压系统压力不变,系统惰气含量越低,NH3、CO2平衡分压越高,合成塔内反应混合物的沸点相应提高,即提高了反应温度,提高了尿素平衡转化率。通过提高压力和减少惰气两方面的措施,提高高压系统转化率。

2)增加低压甲铵预冷器,低压甲铵冷凝器原设计热负荷为71GJ/h,而现在热负荷仅45GJ/h,通过对高压汽提塔更新后的衡算,在原低压甲铵冷凝器前串联一台低压甲铵预冷器,冷却介质为低压调温水。改造后流程如图1所示。

改造只需新增一台低压换热器,并将低压甲铵冷凝器中换热后的低压调温水串入新增预冷器管侧,解决原低压甲铵冷凝器换热能力不足的问题。以上技术改造方案将在装置检修期间实施。

4 结语

为解决尿素装置循环系统存在的问题,提出高合成转化率和增加低压甲铵预冷器的方案。工艺上通过提高高压系统压力、减少惰性气体加入量、提高氨碳比等一系列措施,提高了合成系统的转化率,降低低压、常压系统的负荷。技术改造上通过数据分析和实践检验,确定了增加低压预冷器,降低低压、常压压力,解决低压、常压超压的问题,既能降低水解解析负荷,降低蒸汽消耗,同时也有利于减少尾气氨放空。