白石引水隧洞Ⅳ类围岩洞段围岩开挖支护稳定性分析与工程建议

盛 亮

(辽宁省水资源管理集团有限责任公司,辽宁 沈阳 110166)

1 工程概况

白石输水隧洞工程位于辽宁省朝阳市朝阳县境内,隧洞(主洞)全长15690m。该隧洞施工条件差,围岩破碎,风化严重,遇水变泥,极易出现坍塌滑层等现象。隧洞S22+106-S22+198Ⅳ级围岩洞段采用的是等开挖断面设计,开挖断面设计为圆形平底,开挖洞径为4.40m,底宽2.91m,初步支护方案为10cm挂网喷、锚杆和40cm钢筋混凝土衬砌。其中,钢筋网直径为6.5mm,间距为200mm×200mm;φ22mm锚杆,长度设计为2.0m,入岩1.9m,间距1.0m,采用梅花形布置。隧洞衬砌混凝土强度为C25,挂网喷混凝土为C20。拟在上述初步设计的基础上,通过数值模拟的方式对围岩支护进行优化和方案论证,以便为隧洞开挖的最终设计提供有益借鉴。

2 计算模型与计算方案

2.1 计算模型

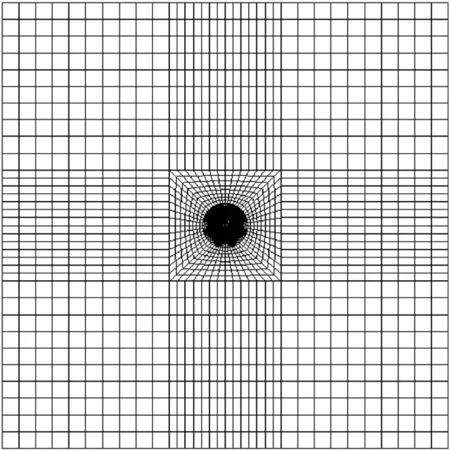

研究中利用Flac3D 软件进行Ⅳ类围岩洞段三维有限元计算模型构建[1]。模型的计算范围为沿输水隧洞轴线方向取3.0m,四周围岩取开挖洞径的9倍,为40m[2]。计算过程中围岩岩体采用六面体8节点等参单元模拟,采用Mohr-Coulumb 屈服模型对围岩的弹塑性变形特征进行模拟。围岩开挖后支护结构中的喷层混凝土利用shell 单元模拟,采用各向同性线性材料模型[3];锚杆采用弹性本构模型,锚索单元进行模拟。构建的三维有限元整体模型包括81096个计算单元,87563个计算节点,其中包括3658个喷层混凝土单元和768个锚杆单元。整体模型见图1。

模型以引水隧洞指向下游的方向为Y轴正方向,以与Y轴垂直指向右侧的方向为X轴正方向,以竖直向上的方向为Z轴正方向,以隧洞中心点为坐标原点。模型的底部和四周施加法向位移约束,顶部为自由边界设计,隧洞顶部岩体的重量以均匀分布荷载的方式施加在模型的顶部。

图1 整体计算模型示意图

2.2 计算方案

针对Ⅳ类围岩洞段的实际情况,根据隧洞的实际埋深与相关工程经验,按照有无喷锚支护设计出如表1所示的6中计算方案。

表1 计算方案设计表

3 计算结果与分析

3.1 围岩开挖位移分析

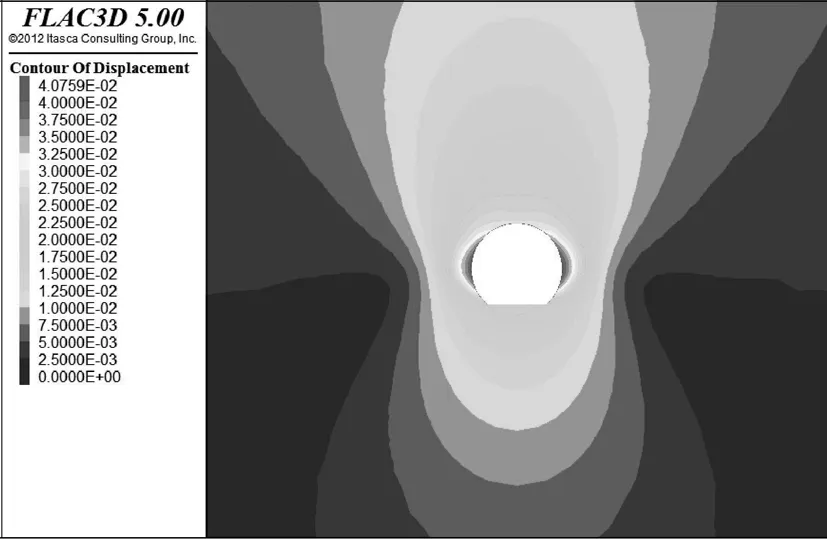

利用上节构建的模型,对不同方案下的围岩开挖位移进行模拟计算,获得见图2-图7所示的隧洞开挖后合位移云图。

在方案F11条件下,开挖会造成围岩的应力扰动,进而产生指向引水隧洞内部的位移。在引水隧洞开挖完毕之后,位移呈现出左右对称的特征,同时上下两侧位移量明显偏大,最大合位移值为4.74mm,位置位于引水隧洞围岩的顶部。

在方案F12条件下,开挖会造成围岩的应力扰动,进而产生指向引水隧洞内部的位移。在引水隧洞开挖荷载释放85%之后,支护结构与围岩共同承担剩余荷载。位移呈现出左右对称的特征,同时上下两侧位移量明显偏大,最大合位移值为3.61mm,位置位于引水隧洞围岩的顶部。

在方案F21条件下,开挖会造成围岩的应力扰动,进而产生指向引水隧洞内部的位移,呈现出左右对称的特征,同时左右两侧位移量明显偏大,最大合位移值为18.64mm,位置位于引水隧洞围岩左右两侧。

在方案F22条件下,开挖会造成围岩的应力扰动,进而产生指向引水隧洞内部的位移,呈现出左右对称的特征,最大合位移值为11.58mm,位置位于引水隧洞围岩底部两个角处。

在方案F31条件下,开挖会造成围岩的应力扰动,进而产生指向引水隧洞内部的位移,呈现出左右对称的特征,同时左右两侧位移量明显偏大,最大合位移值为40.65mm,位置位于引水隧洞围岩左右两侧。

在方案F22条件下,开挖会造成围岩的应力扰动,进而产生指向引水隧洞内部的位移,呈现出左右对称的特征,最大合位移值为26.76mm,位置位于引水隧洞围岩底部两个角处。

综合上述,对于引水隧洞Ⅳ类围岩洞段,当埋深为10m、50m和100m且无支护开挖时,围岩位移变形的最大值分别为4.74mm、18.64mm和40.65mm,围岩位移值较大,稳定性不足;在开挖荷载释放率为85%条件下支护完成后,相应埋深的隧洞围岩位移最大值分别为3.61mm、11.58mm和26.76mm,相比无支护条件明显减小,说明支护措施可以有效增加围岩的稳定性。

图2 F11方案隧洞开挖后围岩合位移云图

图3 F12方案隧洞开挖后围岩合位移云图

图4 F21方案隧洞开挖后围岩合位移云图

图5 F22方案隧洞开挖后围岩合位移云图

图6 F31方案隧洞开挖后围岩合位移云图

图7 F32方案隧洞开挖后围岩合位移云图

3.2 围岩开挖塑性区分析

利用上节构建的模型,对不同方案下的围岩开挖后的塑性区进行模拟计算,获得见图8-图13所示的隧洞开挖后塑性区分布云图。由图可知,对于引水隧洞Ⅳ类围岩洞段,当埋深为10m、50m和100m且无支护开挖时,围岩塑性区最大深度分别为2.61m、4.76m和5.92m,塑性区面积分别为57.91m2、123.03m2和206.70m2,随着埋深增加,塑性区的深度和面积显著增大。在开挖荷载释放率为85%条件下支护完成后,相应埋深的隧洞围岩塑性区深度分别为1.74m、2.56m和3.57m,塑性区面积分别为24.48m2、45.36m2和65.15m2,相比无支护条件塑性区深度和面积显著减小,说明支护措施可以有效增加围岩的稳定性。

图8 F11方案隧洞开挖后塑性区分布图

图9 F12方案隧洞开挖后塑性区分布图

图11 F22方案隧洞开挖后塑性区分布图

图12 F31方案隧洞开挖后塑性区分布图

图13 F32方案隧洞开挖后塑性区分布图

3.3 支护结构应力分析

利用构建的模型,对F12、F22和F32三种方案下的支护结构应力进行计算,获得见表2所示的计算结果。由表格中的结果可知,在围岩开挖荷载释放率为85%的条件下,支护完成之后隧洞埋深达到50m时,喷层的最大压应力为12.76MPa,已经大于喷层混凝土的抗压强度设计值,可能诱发喷层的受压破坏,当隧洞埋深为100m时,喷层的最大拉应力值为1.24MPa,已经大于喷层混凝土的抗拉强度设计值1.1MPa,可能诱发喷层的受拉破坏。在埋深达到100m时,锚杆的最大拉应力达到锚杆抗拉强度设计值,可能诱发较大范围内的锚杆受力屈服。

表2 支护结构应力计算结果

4 结论与建议

本次研究以某引水隧洞Ⅳ类围岩洞段为例,利用Flac3D有限元模型对研究洞段围岩开挖支护稳定性进行数值模拟分析。根据模拟计算结果可知,相比无支护条件,队伍围岩进行有效支护可以明显减小围岩位移变形和塑性区深度和面积,说明支护措施可以有效增加围岩的稳定性。在输水隧洞埋深超过50m时,围岩塑性区深度已经超过开挖洞径的两倍,需要施加喷锚支护措施。此外,鉴于隧洞埋深较大时,支护结构的喷层和锚杆受到的应力较大,当隧洞埋深达到50m时,喷层的最大压应力大于喷层混凝土的抗压强度设计值;当隧洞埋深为100m时,喷层的最大拉应力值大于喷层混凝土的抗拉强度设计值,锚杆的最大拉应力达到锚杆抗拉强度设计值。建议采用挂网喷射混凝土或钢纤维混凝土,以保证喷射混凝土不会产生应力破坏。由于围岩变形与塑性区深度较大,建议在支护结构设计时增加锚杆的强度和支护强度,将锚杆的长度增加至4-6m,采用直径为25mm的锚杆。