济源钢铁大棒线提高成材率攻关

高国岭

(河南省济源钢铁(集团)有限公司,河南 济源 454650)

1 课题背景

河南济源钢铁集团(有限)公司第一轧钢厂特殊钢大棒线是一条国际领先、国内一流的工业用钢生产线。全线采用自动化操作、步进梁蓄热式加热炉、短应力线轧机等先进的技术与设备,关键设备开坯机、连轧机、热锯等从意大利引进,电控系统采用西门子公司PLC基础自动化系统和ABB传动系统,可生产轴承钢、弹簧钢、齿轮钢等中高档工业用钢。2013年投产以来,根据公司产品结构调整战略,大力开发优特钢,该生产线成为公司转型的生命线。

但大棒线投产以后,成材率一直在92%左右(国内先进指标95.5%),给公司降本增效增加困难,提高成材率增效益迫在眉睫。

2 工艺流程和车间平面布置

2.1 工艺流程

连铸坯→坯料提升→步进梁式加热炉→高压水除磷→开坯机轧制→液压剪分段/切头→钢坯冷床/连轧机组→飞剪分段→横移编组→热锯→缓冷/冷却→成品入库。

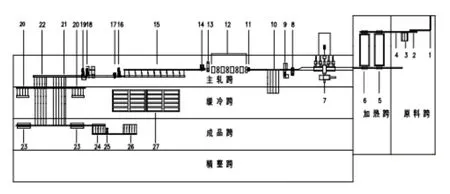

2.2 车间平面布置

图1 特殊钢大棒线工艺平面布置简图

车间由原料跨、加热炉跨、主轧跨、缓冷跨、成品跨、精整跨、开坯机主电机跨、主电室、轧辊间等组成,加热炉跨、原料跨以及开坯机主电机跨与主轧跨呈丁字形布置,厂房内主要工艺操作设备为高架式布置,主轧跨轨道面标高18.5m。从入炉辊道至成品收集的工艺操作设备布置在+5.3m平台上,在平台下布置有铁皮沟、设备基础、液压润滑站、电缆桥架、各种管线、切头收集装置以及各种辅助建筑设施。车间总长度为501.5m,最大宽度为168m。济源特殊钢大棒车间工艺平面布置简图,如图1所示。

3 生产工艺优化

3.1 开坯机孔型优化

大棒线在生产75系列时,开坯机采用15道次生产,在生产过程中,频繁出现坯料扭转:整支废、尾巴缺陷有1.5m左右,锯切区切不净精整两次锯尾,70%以上由于锯切后不足4m判废。连轧堆钢事故等,导致成材率下降。

为了分析75系列的倒钢原因,通过和75系列生产道次最接近的120系列进行对比分析。开坯机BX5轧槽共用,生产180方时,孔型侧壁夹持作用减小,轧件在槽内不稳定,头、尾脱方是造成连轧1架头尾扭的主要原因。

为解决这一问题,决定在考虑180方坯生产,兼顾生产165方坯保证轧槽中心距不变的情况下。重新设计一个180方坯专用孔,配辊在现有的BX16位置上。并根据孔型设计情况,重新制作开坯机轧制程序。

开坯机使用180mm*180mm坯专用轧槽后,原来轧制过程中出现的头尾扭转问题解决,头尾质量正常。料转造成连轧堆钢和质量废下降为零。

3.2 连轧机堆钢解决

大棒线在更换规格后,每月堆钢出现5次,大棒线钢坯单重达9t,连轧机组换规格后堆钢不但影响作业率,还影响成材率。

通过对堆钢原因进行分析,制订了换规格后轧制温度、开坯料形、切头长度、轧槽打磨、料形设定、导卫调整等一系列标准,解决了换规格后出现的堆钢问题。

3.3 连轧成品孔型优化

大棒线在生产过程中,成品尺寸超国标现象很严重,换规格后前两支钢都因耳子或尺寸超差而报废。最为严重时,调整时间一个小时,废钢36t,影响轧机作业率和成材率的提高。

对达涅利成品孔型进行研究,达涅利的成品孔采用直线侧壁设计,其特点是:孔型辊缝大,基园和槽口侧壁采用切线衔接,孔型调整难度大。

分析后,重新设计成品孔型,采用双圆弧孔型,其特点是,减小辊缝,侧壁采用圆弧,成品精度较高,调整方便。

由于大棒线生产75-260规格,为保证孔型设计的安全和稳定,先在75-100规格上进行试验并在试验成功后全部推广到大棒线三十余套成品孔型全部进行重新设计,上线使用后效果明显,由此造成的废钢由原来的每月500余吨降为10t以下。

3.4 切损治理

(1)加强管理。制订切头尾标准,严格控制切头切尾长度,达到切净缺陷又避免浪费。并通过增加摄像头加强标准落实。

(2)优化钢坯和钢材定尺,减少因钢材定尺不合理而造成的尾钢切废。由于钢坯的单一和定尺的多样矛盾,造成在生产过程中钢坯长度和定尺不匹配造成锯切时尾钢控制出现浪费,通过优化钢坯长度和对部分规格定尺进行优化,使尾钢控制在可控范围内,有效避免了改尺及尾钢低于四米造成的浪费。

(3)对定尺挡板进改造,减少头部切损。锯切挡板对齐后,统一进行锯切头部,造成倍尺头部锯切浪费。对挡板进行改造。在原来挡板上悬挂挡块,根据头部缺陷长度调整档块厚度,既保证了其它倍尺切损在200mm以下,也保证了钢坯头部锯切质量。据现场测算,挡板改造后,每支钢可减少切损25公斤,每月轧制小规格消耗钢坯3000支,每月减少切损75t。

3.5 锯切切头尾优化

大棒在锯切头尾过程中,下、上夹紧同时使用对红钢进行夹持,切头尾长度在400左右。

经过讨论,优化锯切夹紧程序,采用切头时锯前夹紧,切尾时锯后夹紧的方式,保证了切尾头长度在200左右,减少了锯切头尾切损。

3.6 连轧机导卫优化

大棒线连轧导卫形式不合理,内腔尺寸偏大。大棒轧制过程中弯头严重,弯头导致矫直困难,必须以缺陷标准锯切。对出口导卫结构改造,参数优化。

4 效果

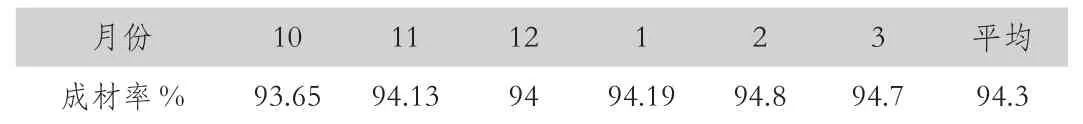

实施后,对2018年10月~2019年3月成材率进行统计。

表1 2018年10月~2019年3月大棒线成材率统计表

经过攻关,大棒线成材率达到94.3%,成材率提高2.3个点,大棒线月产6万t,成材率的提高使大棒线每月1380t材由废钢成为成品,成品材和废钢差价为2000元,每月创造效益276万元,取得了显著的经济和社会效益。

5 结语

随着大棒线成材率提高攻关的深入开展,大棒线的创新活动也成为引领大棒线指标提长的动力,不但提高了各项指标,也提高了员工的技术素质和创新能力。为大棒线高产低耗环保增效创造了良好的条件。