微纳米无机注浆材料研发与应用

张海波,狄红丰,刘庆波,侯成岩,郑冬冬,柴虎成,周宏范,刘 浪,管学茂

(1.河南理工大学 材料科学与工程学院,河南 焦作 454003; 2.河南省深地材料科学与技术重点实验室,河南 焦作 454003; 3.中煤新集能源股份有限公司,安徽 淮南 232170)

随着煤炭开采深度的增加,“深部”开采成为常态[1]。高地应力与强采动叠加作用下,千米深井巷道围岩发生持续性流变大变形、围岩整体移动、煤岩软化、裂隙闭合,围岩渗透性差[2-3]。任何单一的支护方式都不能彻底解决千米深井围岩大变形控制难题[3-6]。国家重点研发计划“煤矿千米深井围岩控制及智能开采技术”提出了千米深井巷道围岩支护-改性-卸压“三位一体”协同控制技术的构思[3],其中“支护”指巷道掘出后及时、高强支护,“改性”指通过注浆加固增强煤岩体的完整性,提高其力学性能,同时为高预紧力锚杆、锚索提供基础,对注浆材料提出了渗透扩散进入20 μm以下微裂隙,凝结速度快,早期强度高的要求。

在化学注浆材料研究方面,目前以聚氨酯类为代表的有机注浆材料虽然具有良好的渗透扩散性和早强性[7-10],但由于价格高昂、污染地下水、对人体有腐蚀、易燃等缺点限制了其广泛应用。在无机注浆材料方面,研究者[11-13]通过超细加工将硅酸盐水泥颗粒粒径减小到20 μm以下用于煤岩加固,获得了良好的渗透性,但凝结时间长,早期无强度。也有研究者[14-15]利用硫铝酸盐水泥水化反应快,早期强度高的特点,获得了高早期强度的注浆材料,但对于超细化硫铝酸盐注浆材料的性能缺乏研究。

笔者针对千米深井巷道围岩注浆改性对材料的性能要求,优化硫铝酸盐水泥基注浆材料配比,同时采用超细加工进一步改善性能,开发出了微纳米无机双液注浆材料。将材料粒径控制在7 μm以下,实现高渗透性,凝结时间控制在15 min以内,实现注浆漏浆自封闭,6 h强度尽量高,实现高强锚杆、锚索的及时高预紧力锚固。通过自制加压装置模拟注浆加固,测试了注浆对煤体抗压性能的改善效果;通过钻孔窥视、扫描电镜微观观测和锚杆拉拔评估了现场注浆加固的效果。

1 实验原料与实验方法

1.1 实验原料

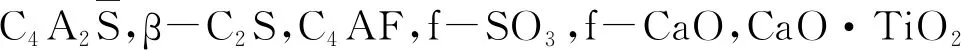

1.2 原料配比

按表1设计优化无机注浆材料组成配比,固定硫铝酸盐水泥熟料用量,改变石膏、石灰用量,同时保证硫铝酸盐水泥熟料量与石膏石灰总量相同。将不同配比材料按水灰比1.0∶1.0分别搅拌制浆,制备70.7 mm×70.7 mm×70.7 mm试样,脱模后测试试样6 h单轴抗压强度,以强度高低优选出最佳配比。

表1 实验配合比

Table 1 Test mix ratio

编号硫铝酸盐水泥熟料石膏石灰编号硫铝酸盐水泥熟料石膏石灰110914106421082510553107361046

1.3 超细加工

根据1.2节所优选的最佳配比,将硫铝酸盐水泥熟料作为一种组分(黄料),石膏、石灰按比例混合物作为另一种组分(白料)。采用球磨机分别对黄料、白料进行超细粉磨,粉磨前后材料激光粒度分布曲线如图1所示。可以看出,黄料粒径D95从49.3 μm减小到6.7 μm,比表面积从380 m2/kg提高到1 200 m2/kg;白料粒径D95从51.7 μm减小到6.2 μm,比表面积从360 m2/kg 增加到1 250 m2/kg,材料部分粒径在纳米级。因此,称超细粉磨后的黄料、白料为微纳米无机注浆材料,如图2所示。

图1 粉磨前、后原料粒径分布曲线Fig.1 Raw material particle size distribution curves before and after grinding

图2 微纳米无机注浆材料Fig.2 Micro-nano inorganic grouting materials

1.4 实验方法

浆液泌水率测试,将黄料、白料分别按设计的水灰比加水搅拌制成浆液,分别倒入500 mL量筒中,静置30 min,读出浆液上部清液体积,与初始加入浆液中的水体积相比,得到浆液泌水率。

浆液凝结时间测试,将黄料、白料分别按设计的水灰比加水搅拌制成浆液,按质量比1∶1将黄料、白料浆液混合均匀,参照《硫铝酸盐水泥》(GB20472—2006)[16]测试材料初凝与终凝时间。

单轴抗压强度测试,将黄料、白料分别按设计的水灰比加水搅拌制成浆液,按质量比1∶1将黄料、白料浆液混合均匀,注入70.7 mm×70.7 mm×70.7 mm试模中,采用保鲜膜覆盖。在20 ℃养护室中养护2 h,拆模,继续养护到相应龄期,参照《水泥胶砂强度检验方法》(GB/T 17671—1999)[17]标准测试试样单轴抗压强度。

2 材料性能测试结果

2.1 优选配比

以表1中材料配比制备的试样抗压强度测试结果如图3所示,可以发现,当硫铝酸盐水泥熟料、石膏、石灰的比例为10∶8∶2时,试样6 h抗压强度最高,达到2.5 MPa。以下实验的材料配比皆以此为优选配比进行实验。

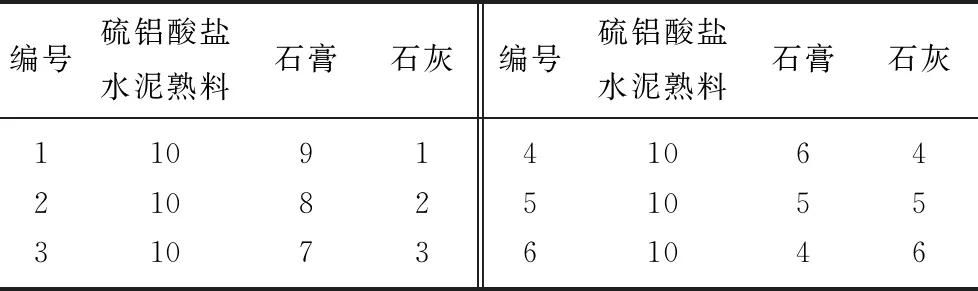

2.2 泌水率

浆液泌水率是表征浆液稳定性的指标,测试结果如图4所示,可以看出,随水灰比增大,浆液稳定性变差。水灰比为1.0时,超细加工前后,黄料浆液泌水率从24.3%降低至1.8%,白料浆液泌水率从26.8%降低至2.8%,显著提高了稳定性。

图4 浆液泌水率Fig.4 Slurry bleeding rate

2.3 凝结时间

不同水灰比浆液凝结时间测试结果如图5所示,可以看出,随水灰比增大,浆液初、终凝时间都增大。当水灰比为1.0时,超细加工前后,浆液初、终凝时间分别从46,58减小到10,14 min,大幅降低了浆液凝结时间,为现场注浆过程中实现漏浆自凝封闭提供了基础,保证了注浆连续性和单孔注浆量。

图5 浆液凝结时间Fig.5 Slurry setting time

2.4 抗压强度

注浆材料抗压强度测试结果见表2,可以看出强度随水灰比的减小而增大,随龄期的增加而增大。当水灰比为1.0时,超细加工前,6 h抗压强度为2.5 MPa,而超细加工后达到6.8 MPa,提高了近1.8倍。因此,微纳米无机注浆材料能够快速加固煤体,为锚杆、锚索施加高预紧力提供了锚固基础。

2.5 结果分析

表2 抗压强度测试结果

Table 2 Compressive strength test results

3 注浆加固煤模拟实验

采用如图6所示自制的注浆模拟装置对煤样进行模拟注浆实验,装置示意如图7所示,煤样通过钻孔取芯方法(图8)获得φ50 mm×50 mm的圆柱状试样(图9),煤样表面有环向或纵向裂纹。模拟注浆实验时,将煤样装入注浆模拟装置模腔中,首先关闭模腔进浆口开关,将真空泵与模腔出浆口连接,打开出浆口开关,对模腔和模腔中的试样抽真空。然后关闭出浆口开关,打开进浆口开关,采用加压泵将管路中的浆液注入模腔,在10 MPa压力下保压30 min,泄压,开模取出注浆后的煤样,擦除表面浆液,如图10所示,浆液注入了煤样裂隙。将注浆后的煤样在20 ℃下养护3 d,测试抗压强度,注浆前煤样平均抗压强度为4.5 MPa,注浆后达到5.6 MPa,提高了24.4%,说明通过注浆方法可以有效提高煤体强度。

图6 注浆模拟装置Fig.6 Grouting simulation device

图7 注浆模拟装置示意Fig.7 Schematic diagram of grouting simulation device

图8 钻孔取芯方法取样Fig.8 Drilling and coring method sampling

图9 取出的煤芯Fig.9 Take out the coal core

图10 注浆后煤样Fig.10 Grouted coal sample

4 工程应用

4.1 工程背景

中煤新集口孜东矿121302运输巷埋深1 000 m;在巷道400 m处采用直墙半圆拱断面,掘宽5 800 mm,掘高4 100 mm,净断面面积20.16 m2;巷道东邻121301工作面采空区,中间留有15 m宽度煤柱,采用锚杆、锚索、铁丝网和钢筋梯梁联合支护,表面无喷浆。由于压力大,煤体裂隙发育,锚杆、锚索锚固力严重降低,煤柱表面外挤,巷道两帮移近。采用所开发的微纳米无机注浆材料对121302机巷煤柱进行了40 m滞后注浆加固试验,测试了相关注浆参数并进行了注浆效果观测。

4.2 注浆工艺

采用双液注浆工艺,图11为注浆工艺流程图。首先将黄料、白料分别在高速搅拌机内加水搅拌均匀,水灰比控制在0.8~1.1。采用双液注浆泵分别将黄料浆液与白料浆液加压输送至孔口混合器,混合后注入煤壁,注浆相关参数记录见表3。注浆过程中,煤壁表面出现漏浆情况时,关停注浆泵10~40 s,漏浆处浆液快速凝固,封闭漏浆口(图12),重新开泵继续注浆,实现了无喷浆封闭表面巷道连续注浆加固。

图11 注浆工艺流程Fig.11 Schematic diagram of grouting process

表3 注浆相关参数Table 3 Related parameters of grouting

图12 漏浆口自动封闭Fig.12 Leaking hole is automatically sealed

4.3 锚杆拉拔试验

分别在煤柱侧帮测试了微纳米无机注浆材料注浆前后锚杆拉拔力变化,采用2支MSK2350锚固剂锚固,注浆前后锚固力测试统计结果如图13所示,注浆加固前测试了三根锚杆,平均拉拔力37 kN,注浆加固后测试了三根锚杆,平均拉拔力105 kN。可以看出,注浆加固后锚杆锚固力提高了2倍,间接说明巷道围岩自身强度得到了显著提高,为支护-改性-卸压“三位一体”协同控制技术提供了基础。

图13 注浆前后锚杆拉拔力变化Fig.13 Changes in pullout force of anchor rod before and after grouting

4.4 钻孔窥视观测与取样观测

微纳米无机注浆材料注浆加固前后,分别对煤壁进行了钻孔窥视,结果如图14所示,可以看出,注浆前浅部煤体松散,深部煤体存在环向和纵向裂隙,注浆后煤体得到压实,裂隙中可以看到浆液填充。

图14 注浆加固前后钻孔观测图像Fig.14 Borehole camera images of drilling before and after grouting

图15 浆液渗流SEM照片Fig.15 SEM images of slurry seepage in coal

4.5 扫描电子显微镜(SEM)观察

为了观测浆液在裂隙中的微观扩散情况,注浆后从煤壁深度2 m左右凿取出20 mm左右大小的煤块,在扫描电子显微镜下观测浆液渗流情况,结果如图15所示。可以看到,注浆材料浆液可以充满10 μm大小的煤岩裂隙,形成密实的结石体,且与煤岩粘接紧密。从微观结构上说明了微纳米无机注浆材料增强煤体完整性,提高整体强度的机理。

5 结 论

(1)硫铝酸盐水泥熟料、石膏、石灰质量比为10∶8∶2时,所开发的无机注浆材料早期强度最高。

(2)通过超细加工制备了微纳米无机注浆材料,水灰比为1.0时,6 h抗压强度达到6.8 MPa,浆液泌水率小于2.8%,初凝时间10 min,终凝时间14 min。

(3)采用自制的注浆模拟装置进行了煤样注浆实验,注浆后煤样强度提高了24.4%。

(4)开发的微纳米无机注浆材料在中煤新集口孜东矿进行了40 m长巷道煤柱侧帮注浆加固应用,注浆前后锚杆拉拔力提高了2倍,浆液可以在煤体中良好扩散,与煤岩粘接紧密,围岩整体性明显改善。