挖掘机动力总成悬置系统隔振设计要点

王 成,朱东烈

(山重建机有限公司,山东 临沂 276024)

挖掘机是一种工况和环境适应性强的工程机械,但因其工作环境比较恶劣,履带冲击较大,旋转时产生较大的倾覆力矩,不仅会影响整机的舒适性,还会造成发动机和其他零部件的疲劳损坏,降低产品的可靠性。并且随着用户对整机舒适性要求的不断提高和市场竞争的日益激烈,挖掘机的隔振降噪问题成为很多企业、科研机构研究的方向。

1 动力总成悬置系统的作用

挖掘机动力总成悬置系统主要是减少或隔离发动机工作时产生的振动和路面不平整产生的振动冲击,悬置系统主要有以下几方面功能[1]:

(1)支撑作用,即悬置系统需要具有足够的刚度来支撑动力总成,避免动力总成发生过大的变形而造成损坏。

(2)限位作用,即悬置元件可以有效避免在各种激振力(启动、回转、挖掘、卸料)作用下产生的最大位移。

(3)双向隔振作用,即悬置元件不仅需要隔离动力总成向车架传递振动,还需要阻止因行走引起的路面激振力向动力总成传递。

2 减振器参数设计

挖掘机动力总成悬置系统减振主要采用橡胶减震器,橡胶减振的内在机理是内摩擦对振动的衰减,即橡胶分子之间及分子添加剂之间产生的相互作用[2]。动力总成产生的激振力主要是依靠橡胶减振器内摩擦进行隔离吸收。减振器的主要参数包括载荷、刚度、阻尼、硬度、固有频率等,但这些参数在设计过程中可能会相互矛盾,需要根据实际情况均衡设计,因此需要丰富的设计经验。

2.1 减振器硬度设计

橡胶减振器的硬度对于支撑限位和隔振性能都有重要影响,但是对限位和隔振性能的影响又相互制约。从隔振的角度,为达到好的隔振性能,减振器越软越好,但从支撑和限位的角度,为减小振动过程的位移,减振器越硬越好,这就需要在设计过程中充分考虑两方面因素。根据经验,挖掘机用减振器邵氏硬度在40~65HS范围最佳。如果减振器硬度低于40HS,发动机在工作时位移较大,不仅会造成与发动机连接零件的损坏或者松动,而且会造成减振器内部生成热量增多,造成减振器过早老化和蠕变。但是如果减振器硬度大于65HS时,发动机的激振力会更多的传递到车架上,减振效果会变差。一般来说发动机在同一转速下,4缸柴油机比6缸柴油机的振动基频低,通常同一款减振器硬度越低,固有频率也越低,所以4缸柴油机减振器设计邵氏硬度一般在40~55HS范围,6缸柴油机减振器设计邵氏硬度一般在45~65HS范围,这样有利于动力总成的隔振和限位。

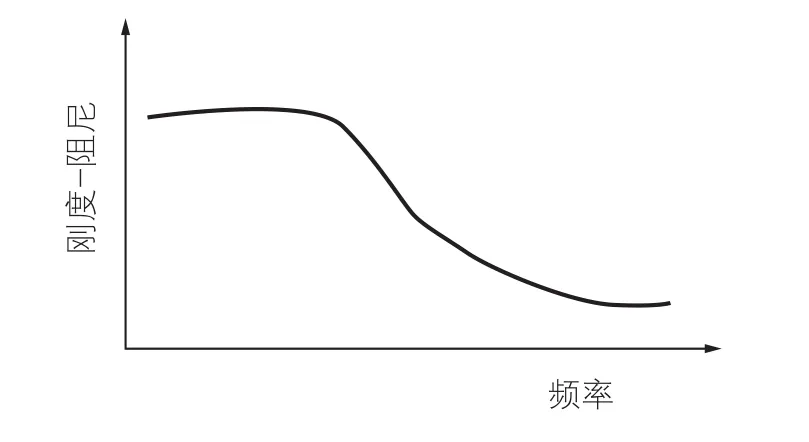

2.2 减振器刚度和阻尼系数设计

刚度和阻尼系数对悬置系统设计具有重要作用,直接影响减振器对挖掘机工况的适应能力。减振器的设计原则是减振器低频时刚度高阻尼大、高频刚度低阻尼小,这样可以有效防止在低频时动力总成振幅过大,在高频时又具有良好的隔振效果。如图1所示为某减振器刚度-阻尼和频率曲线。

图1 刚度&阻尼-频率曲线

2.3 减振器额定载荷设计

额定载荷是指减振器在工作时能够承受的负荷[3],它不仅对隔振效果有影响,最重要的是会影响减振器的寿命,而且同一款减振器的载荷与刚度-硬度成比例关系。对于同一款减振器,额定载荷大寿命会长,但是硬度和固有频率也大,因此隔振效果会变差;额定载荷小硬度也会小,虽然隔振效果会变好,但是寿命会变短。为了综合平衡寿命与隔振效果之间的关系,挖掘机用减振器额定载荷一般为悬置点计算载荷的1.2~1.5倍。在确定减振器载荷时,除了考虑悬置点的静态载荷外还要考虑动态载荷,因为发动机在运行过程中一直朝一个方向旋转,相对来说发动机右侧的悬置点动态受力会大一些。因此在计算右侧悬置点的载荷时需要在静态载荷基础上加上发动机的扭矩,一般需要保证静态载荷与扭矩之和高于该点的减振器额定载荷,确保减振器一直在正常承载范围内工作。

3 悬置系统固有频率和传递率计算

动力总成有6个方向的自由度,这6个方向的振动是相互耦合的,这样会导致动力总成的振幅增加,振动频率范围过宽,不能有针对性地对动力总成进行减振设计。因此,在动力总成悬置系统的隔振设计中,初步选定减振器后需要首先进行系统解耦分析,有针对性的设计各个方向的参数,控制动力系统各个方向的振幅响应和固有频率[3]。

通过解耦后的6个自由度方向都有自己的固有频率,再根据发动机的基频就可以计算出系统在6个方向的传递率。发动机的基频影响因素较多,可以根据不同发动机的气缸数、冲程数、发动机的转速计算出发动机的基频。下面是4冲程发动机基频计算公式[2]

式中n为发动机转速,r/min;i为发动机的气缸数;τ为发动机冲程数。

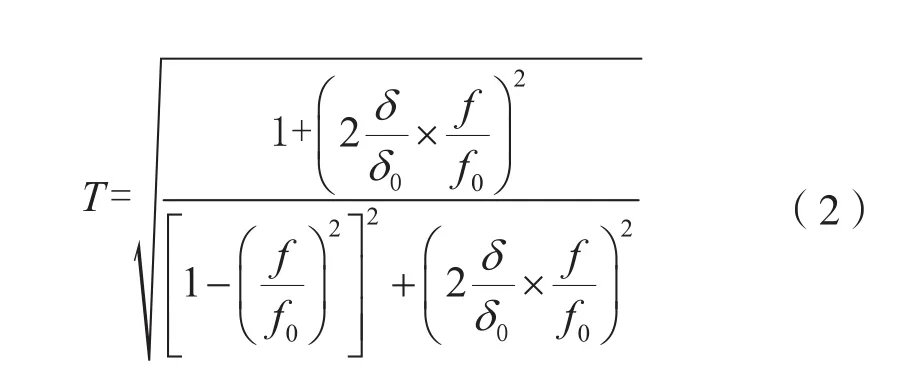

悬置系统中每个自由度方向的固有频率都需要避开发动机的激振频率,否则会引起共振。通常在悬置系统中,发动机传递到悬置元件上的力、速度或加速度与悬置元件传递到回转平台上的力、速度或加速度的比值,简称传递率[4]。传递率越大,隔振率就越小,隔振效果就越差;传递率越小,隔振率就越大,隔振效果就越好。根据隔声原理,可以推导出系统传递率T的计算公式[4]

式中 f为振动源的激振频率,Hz;f0为悬置系统固有频率,Hz;δ/δ0为减振器的阻尼比;δ为减振器的阻尼系数;δ0为临界阻尼系数。

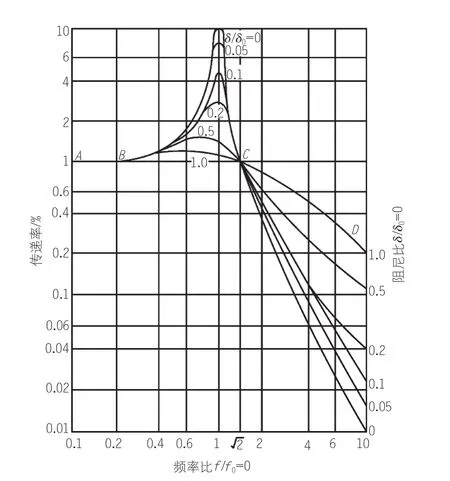

根据传递率计算公式可以通过曲线直观的表现传递率T和频率比f/f0及阻尼比δ/δ0之间的关系,如图2所示为传递率T与频率比f/f0及阻尼比δ/δ0的关系曲线[4]。

根据力传递特性曲线,只有当f与f0的频率比传递率T才会小于1,悬置系统才会有隔振效果,并且频率比越大传递率T就越小,系统隔振效果就会越好。因此,悬置系统为了实现隔振效果,系统固有频率必须小于发动机基频的1/。而挖掘机用4缸发动机怠速通常为1000r/min,6缸发动机怠速通常为900r/min,根据公式(1),4缸发动机基频为33.3Hz,6缸发动机基频为45Hz,所以系统各方向固有频率4缸机需要小于23.55Hz,6缸机小于31.82Hz才有减振效果。

图2 传递率T与频率比f/f0及阻尼比δ/δ0的关系

悬置系统除发动机的激励外,还会有路面的激励。路面激励频率较低,一般在5Hz以下。因此,悬置系统的固有频率都需要大于5Hz,避免与路面激励产生共振而影响隔振效果。

4 悬置系统悬置结构分析

4.1 悬置支架结构模态分析

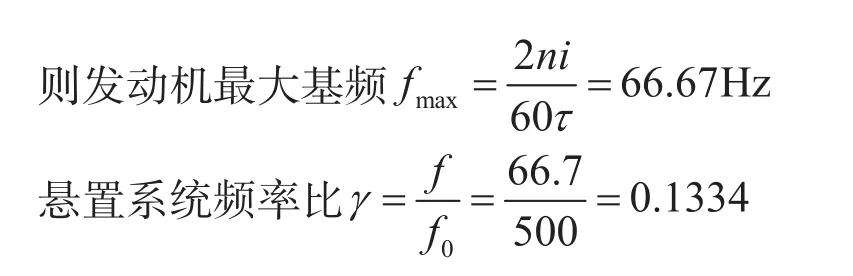

在正常设计过程中,减振器不会和发动机与车架直接安装在一起,需要通过悬置支架(通常说的发动机支腿)连接。为了避免悬置支架与发动机产生共振,需要悬置支架的模态频率远大于发动机的激振频率。根据设计经验要求悬置支架模态频率大于500Hz[1]。

例如:挖掘机用发动机最高转速n一般为2000r/min,发动机缸数i为4缸,发动机冲程τ为4冲程。

根据图2力传递曲线可以得知,在频率比γ小于0.2时,系统传递率接近1,这样可以把悬置支架和发动机看作刚形体,避免发动机或减振器与悬置支架产生共振。

4.2 悬置支架刚度和强度分析

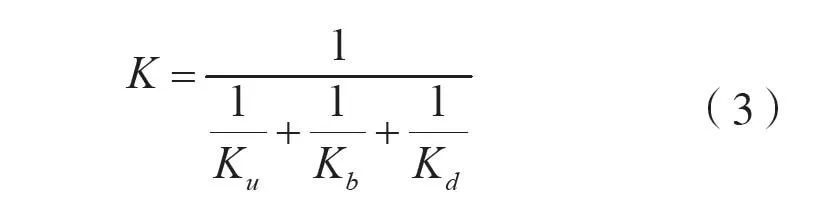

悬置支架的刚度和强度对隔振和寿命都会产生影响。为了减少与悬置系统产生共振的危险,提高系统的强度和寿命,对车架上的悬置支撑和发动机支撑腿也有一定的要求。悬置系统刚度为动力总成端悬置支架、悬置元件和车架端支架三者总刚度K,计算公式为[1]

式中Ku为动力总成端支架刚度;Kb为悬置元件自身刚度;Kd为车架端支架刚度。

通过公式(3)可以得知,当支架刚度非常大时,悬置系统总刚度即为悬置元件的刚度,但如果支架刚度较低,会导致系统总刚度降低,这样可能会造成局部共振和疲劳损坏。为了提高隔振效果和寿命,减少共振的风险,根据行业设计经验,支架刚度至少为悬置元件刚度的6~10倍[1]以上。

除刚度外,悬置支架的强度对支架寿命的影响也较大,如果强度不够很容易会引起悬置支架断裂。悬置支架使用材料不同对支架强度要求也不同,理论上悬置支架最大应力只要不超过材料屈服强度值就可以,但是为了防止某些特殊工况的超载,需要预留安全余量。因为不同企业对故障率的要求不一样,安全余量行业内没有统一的设计经验,但是一般支架的应力不应超过材料屈服强度的1/4~1/3。

5 悬置系统隔振效果评价

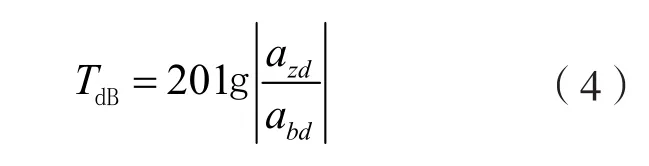

通常悬置系统用隔振率来评价系统隔振效果,隔振率是指被隔振物体(动力总成)振动响应幅值和基础(车架)振动响应幅值的比值,隔振率越大,说明隔振效果越好。隔振率可以是力隔振率、速度隔振率或加速度隔振率,一般力和速度直接测量比较困难,工程上通常测量加速度。加速度隔振率TdB以分贝(dB)形式表示为[5]

式中azd为动力总成侧加速度均方根值;abd为车架侧加速度均方根值。

根据设计经验,认为振动的衰减在20dB以上时,悬置系统具有良好的隔振效果,即要求传递到车架侧的加速度不能大于发动机侧的1/10,这样悬置系统设计才满足要求。

6 结束语

在动力总成悬置系统设计中,需要对上述这些关键点进行重点设计分析,并满足上述要求。这样不仅可以避免一些因素的影响,在后期测试过程中即使出现问题也有优化的重点和方向,对悬置系统设计具有重要的参考和指导意义。只有悬置系统设计符合要求,整机的振动和噪声才会有较好的结果,对整机零部件的疲劳损伤才会降到最低,可以有效提高整机零部件的可靠性和寿命,使整机舒适性达到用户的满意,提升产品的品质和口碑,使产品具有市场竞争力。