反应温度对烃类氧化裂解制烯烃产物选择性的影响

任国强(中国石油兰州石化公司乙烯厂,甘肃 兰州 730060)

1 实验部分

1.1 La0.8Sr0.2CoO3(LSC)催化剂的制备

将La、Sr和Co的硝酸盐(分析纯)按0.8:0.2:1的摩尔比配制金属离子浓度为0.5mol/L 的850mL 水溶液,再滴加到浓度为0.7mol/L的500mL Na2CO3水溶液中,同时进行搅拌;滴加过程中会有絮状沉淀生成;待溶液pH值达到10即为滴定终点;沉淀放置48h 后,用相当于6 倍沉淀量的去离子水抽滤、洗涤沉淀,以洗去沉淀中的杂质如Na离子(滤饼中的Na+含量应低于3%)等。再将所得固体在200℃烘干8h,750℃焙烧8 h;得到的固体催化剂经压片成型,再破碎成40~80目的催化剂。

1.2 Ce0.6Zr0.4O2(CZ)催化剂的制备

取化学计量比为0.8:0.6 的Ce(NO3)3·6H2O(分析纯)和Zr(NO3)4·5H2O(分析纯)溶于水中配成金属离子浓度为0.4mol/L的溶液600mL;称取8g 的NH4HCO3在100mL 水中溶解,再加入同等体积的质量浓度为20%的NH3·H2O混合均匀,做为沉淀剂待用;在搅拌的状态下将沉淀剂滴入硝酸盐溶液中,pH=10 为滴定终点;将沉淀放置48h 以上,过滤沉淀并洗涤;将滤饼在200℃烘干8h后,放入马弗炉中750℃下焙烧8h。得到的催化剂粉末经压片成型,再破碎为40~80目的催化剂。

1.3 Fe2O3(F)催化剂的制备

将80g Fe(NO3)3·9H2O(分析纯)溶于蒸馏水中配成600mL水溶液,再将质量分数为20%的NH3·H2O 滴加到配好的溶液中,边滴加边搅拌;调节pH值到10左右为滴定终点。沉淀静止8h后,过滤沉淀并洗涤;所得滤饼在200℃下干燥8h后,在马弗炉中750℃下焙烧8h,即得到Fe2O3。催化剂再经压片成型,敲碎为40~80目的催化剂。

2 评价实验

以正辛烷为原料,在微反装置上评价催化剂的裂解活性。反应器从室温升到反应温度550~700℃,产物用冰盐浴冷却,未冷却下来的裂解气体排到饱和盐水瓶中收集,液相产物用接收瓶接收。

3 产物分析方法

气相产物用7890 气相色谱分析组成,主要分析气体产物。液体产物用气相色谱-质谱联用仪(GC-MS)和PONA进行定性和定量分析。

气相色谱分析(PONA)结果表明,正辛烷裂解的液相产物中90~94%为未反应的正辛烷,其它组分都很微量。

4 结果与讨论

4.1 温度对C2~C4烯烃收率的影响

首先考察温度对乙烯收率的影响。从图1(a)中的曲线中可以得到;LSC在高温区有利于提高乙烯收率,另外两种载氧型催化剂在提高乙烯收率方面作用较差。另外丙烯收率方面,从图2 的(b)曲线得知,CZ 和F 催化剂可以提高丙烯收率,而LSC却不能提高丙烯收率。

从图1中(c)曲线得知,载氧型催化剂在增产丁烯收率方面的效果与丙烯基本一致,CZ 和F 催化剂可以提高丁烯收率,而LSC 不能提高丁烯收率。由图1(d)得知,550℃时LSC的丁二烯收率最大,650℃以后则高于热裂解反应,并且F 的丁二烯收率最高。

从以上结果可以看出:载氧型催化剂在正辛烷的裂解反应中具有一定活性,催化剂中的晶格氧在反应中可能加快了裂解反应的速率,从而使得正辛烷的转化率提高。不同的载氧型催化剂在不同温度下,催化活性也大不相同,LSC高温下有利于多产乙烯,而CZ 和F 则多产丙烯和丁烯,并且高温下F 的丁二烯收率较高。这与催化剂中晶格氧的活动性相关。

图1 低碳烯烃收率随温度变化曲线

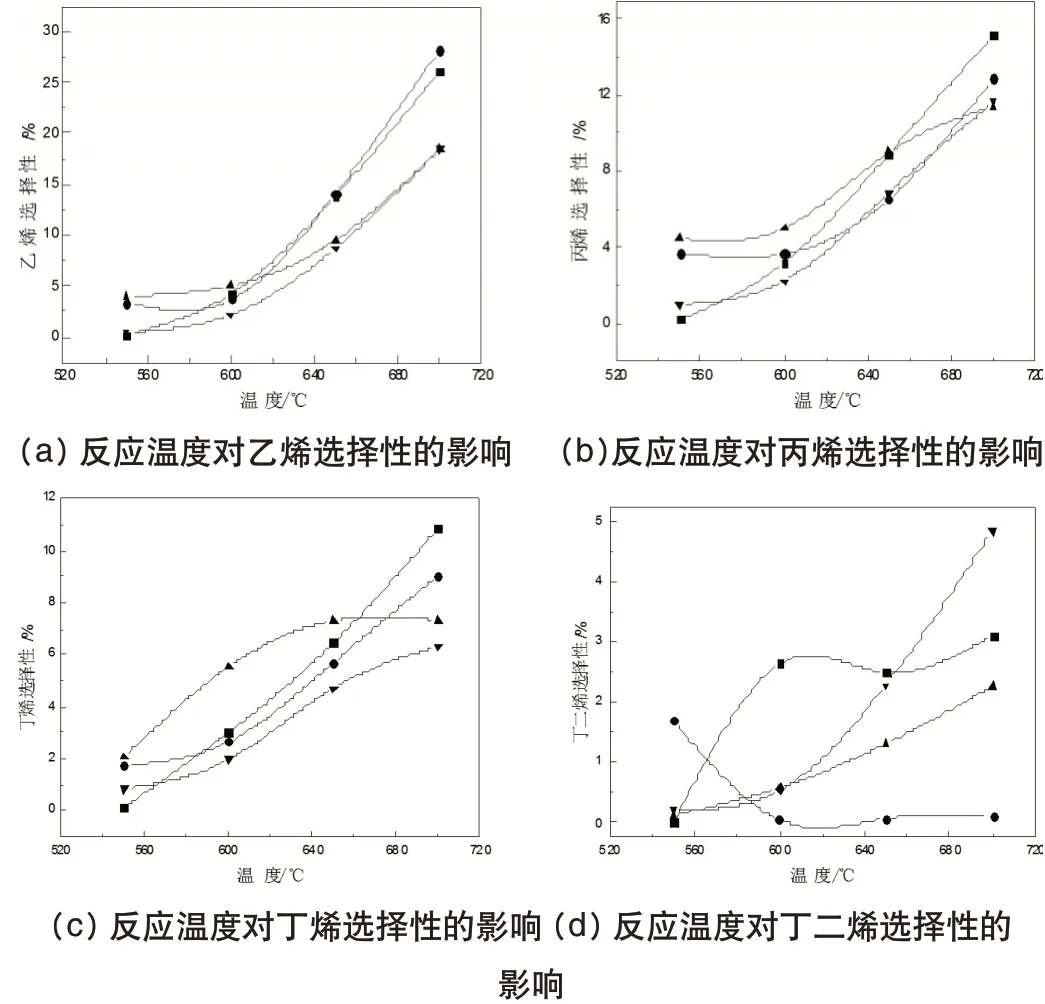

4.2 温度对C2~C4烯烃选择性的影响

评价一种催化剂的好坏,还应该考察主要气体产物的选择性。图2为低碳烯烃的选择性随温度的变化情况。

图2 低碳烯烃选择性随温度变化曲线

由图2中(a)~(d)看到,低碳烯烃的选择性基本上随温度的升高而增加。从图2(a)得知,LSC的乙烯选择性基本与热裂解持平或稍高;CZ 在600~650℃时的乙烯选择性较差,而F 催化剂的乙烯选择性低于热裂解。

反应温度对丙烯选择性的影响见图2中的(b)。与热裂解相比,550~600℃时LSC 和CZ 均提高了丙烯的选择性,而在高温区丙烯的选择性则下降;F 只在550℃时提高了丙烯的选择性。

图2 中的(c)曲线显示,与热裂解相比,550℃时,三种催化剂均提高了丁烯的选择性,600~650℃时只有CZ 增加了丁烯的选择性,其余条件下的丁烯选择性均下降。由图2 中(d)得知,550℃时只有LSC的丁二烯选择性高于热裂解,700℃时F的丁二烯选择性高于热裂解,其他情况下均低于热裂解。600℃以后CZ和F的丁二烯选择性高于LSC。

5 结语

(1)载氧型催化剂在正辛烷的裂解反应中具有一定的活性,不同的载氧型催化剂对正辛烷的裂解活性不同。催化剂的活性大小与其晶格氧的活动性有很大关系。F 和CZ 的转化率较高,LSC 转化率最低。(2)在低碳烯烃收率方面,与热裂解相比,不同的载氧型催化剂对低碳烯烃收率提高的幅度不同。其中650℃时CZ 的乙烯收率提高了1.20 个百分点,丙烯提高了2.07 个百分点,丁烯提高了1.85 个百分点;700℃时LSC 的乙烯收率提高了3.45个百分点;F的裂解产物中副产物较多,低碳烯烃收率提高的较少。