热镀锌表面锌凸起的成因及其形成机制探讨

闫 鹏

(河钢唐钢高强汽车板,河北 唐山 063000)

对于热镀锌来说,在提高钢铁抗腐蚀能力方面发挥着不可比拟的作用和优势,广泛应用于航空、交通以及机械等领域。在工业不断发展的强大推动下,市场明确提出了对热镀锌产品的要求,所以生产厂家要深入分析生产的各个环节和方面,以此来推动热镀锌质量的提升。唐钢镀锌板,在市场上备受重视和关注,所以要严格注重表面质量,并对表面缺陷予以消除。

1 唐钢热镀锌工艺

首先,在主要工艺流程方面。对唐钢4#连续热镀锌生产线工艺进行分析,主要对冷轧板进行了应用,将其作为基板,其设计生产能力为40 万吨/年,其中最终产品面向客户的为40 万吨,唐钢酸轧生产线提供基板。在冷轧镀锌生产线工艺流程进行分析,主要按照开卷机、矫直机、月牙剪、锌锅、气刀等顺序来进行。

其次,在主要工艺参数方面。第一,原料:冷轧钢卷;材质:CQ,PQ,DDQ,HSLA;带钢厚度:0.2~2.5mm;产品种类:Gl;表面状态:无锌花;生产线速度:入口250mlminmax,工艺180m/min max,出口250m/min max。第二,对电解碱洗清洗段进行分析,电解清洗液温度保持在80℃比较适宜,NaOH 为其主要成分,浓度最低为10g/L,在刷洗清洗温度控制中,要保持在80℃左右,H2O 为其主要成分。第三,对锌液成分进行分析,本冷轧热镀锌生产线以对纯锌镀层镀锌板为主,表面有正常锌花,为实现对锌花的合理控制,在热镀锌液中除了含有一定比例的锌以外,还增加有一定程度上的微量元素,质量分数分布情况如下:Fe 质量分数不超过0.03%,Al 质量分数按照0.16%~0.30%标准控制;第四,对钝化工艺进行分析,整套冷轧镀锌生产线钝化工艺选用三价铬钝化模式,钝化液浓度控制标准如下:钝化膜厚度按照20.0mg/m²~60.0mg/m²标准控制,以上数据为单面控制数据;钝化工艺处理后烘干温度按照80.0℃~120.0℃标准控制;第五,对基板化学成分进行分析,本工艺生产过程中镀锌板基板选用热轧板SPHC(Z)经冷轧轧制成品厚度后进行镀锌处理。基板化学成分如下:化学成分C 质量分数控制在0.07%范围内,化学成分Si 质量分数控制在0.05%范围内,化学成分Mn 质量分数控制在0.30%范围内,化学成分P 质量分数控制在0.025%范围内,化学成分S 质量分数控制在0.01%范围内,化学成分Als 质量分数控制在150.0*10-6 以上。

2 锌凸起形貌

第一,宏观形貌。白色亮线凸起宽度最低为100µm,最高为200µm,长度则视实际情况,在数厘米至数米之间。

第二,微观形貌。以下分别从纵向裂缝、划伤、带状表面夹杂、气泡以及基板翘起这几个方面着手,基于微观形貌特征,对热镀锌表面锌凸起成因进行分析。

在纵向裂缝方面,给出了基板受纵向裂纹影响于热镀锌层表面所出现的凸起截面形貌示意图。在锌凸起部位,直观表现为严重的基板纵向裂缝。并且锌凸起现象以及纵向裂缝共同向基体内部延伸,纵向裂缝中存在一定程度上的氧化物成分夹杂现象。

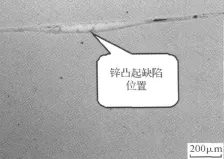

在划伤方面,受基板划伤因素影响所致热镀锌表面锌凸起的截面形貌如下图(见图1)所示。图1 中详细标注了缺陷的具体部位,下方分布以基板为主,锌凸起部位对应基板即存在划伤缺陷。

图1 划伤截面形貌示意图

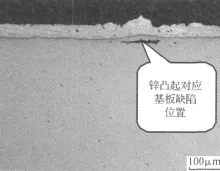

在带状表面夹杂的方面,受基板带状表面夹杂因素影响所致热镀锌表面锌凸起的截面形貌如下图(见图2)所示。图2 中,截面下方为基板分布,带状夹杂缺陷在图2 中表现为横向分布带状物,且缺陷部位夹杂有一定比例的氧化物成分。

图2 带状表面夹杂截面形貌示意图

在气泡方面,下图(如图3)所示给出了坯料近表面部位细小气体夹杂在轧制期间出现被拉长露出表面,或因轧制期间断裂问题产生后热镀锌加工环节发生锌凸起现象的截面形貌示意图。图3 中箭头所示位置为基板表面凸起缺陷的具体部位,该部位受热镀锌加工轧制因素影响导致断裂问题的产生,大量热镀锌液填充于气泡内部,造成锌凸起现象的产生。

图3 气泡截面形貌示意图

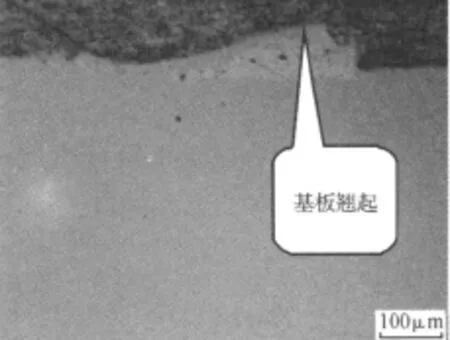

在基板翘起方面,下图(如图4)所示给出了受镀锌基板翘起因素影响导致热镀锌表面锌凸起的截面形貌示意图。图4 下方分布以钢基板为主,上方分布以镀锌层为主。在轧钢轧制期间,所形成钢基相连的翘起鳞片经镀锌加工处理后于宏观状态下导致凸起问题的产生。

图4 基板翘起截面形貌示意图

3 热镀锌表面锌凸起的形成机制

3.1 基板纵裂和划伤所致锌凸起的机制

对金相组织分析的帮助下可以发现锌凸起主要出现在表面的部位,此部位缺陷表现较为常见,同时受诱发因素不同的影响,基板所表现出的缺陷类型也存在一定的差异性。尤其对于纵向裂缝以及划伤缺陷而言,需要对锌凸起的形成机制进行深入分析。

晶体相对于原子而言存在一定的依赖性水平,在自液相至的固相扩散的过程当中,为了生长便利,晶体始终处于粗糙截面下。此环节中晶体的法线方向的成长也比较迅猛。在过冷度其他条件保持一致的情况下,单位体积内平均质点数量越多,则意味着单位体积内质点数量呈现出明显的上升趋势,氧化物夹杂,在镀锌纵裂缺陷的夹杂中比较常见,其氧化物夹杂,为液态形核的杂质粒子创造了有力条件,不断增强缺陷部位液态锌所表现出的形核心速率。并且,受夹杂物以及纵向裂缝、划伤等一系列缺陷因素的以影响,缺陷部位所对应锌液反应表面积会呈现出一定程度上的增加趋势,对于基板而言,在其他条件一直的情况下,反应表面积的增加意味着缺陷部位液态锌更易向上堆砌。长大速度过高,则相较于其他部位而言,合金的生长速度也明显更快,在此过程当中所产生的过剩合金生长速度较正常部位锌层量显著更高,而且在金属间化合物中,镀锌合金占据着重要地位,硬度较高的情况下,气刀吹扫面临的难度是相对较大的。

对锌铁合金快速增长的速度进行分析,与残余应力有密切的联系,当出现纵向裂缝以及划伤等一系列缺陷时,缺陷部位钢板表面会出现一定程度上的畸变现象,造成残余应力的产生。表面残余应力需要在退火温度达到800.0℃的情况下方可消除。CGL 的退火温度最低为680℃[1],最高为850℃,缺陷处的参与应力的消除效果不是十分明显,在镀锌后,在缺陷位置残余应力的影响下,对于Fe-Zn 合金的生长具有很大的促进作用。

3.2 基板气泡和表面夹杂所致锌凸起的机制

对于热镀锌基板而言,比较严重的病害表现形式集中为两个方面,第一是气泡,第二是带状表面夹杂。在尚未发生轧制断裂现象的情况下,缺陷部位高度是远远高于基板其他部位高度的。在轧制断裂现象发生后,热镀锌表面凸起的形成机制与上文中所提到的划伤后锌凸起机制是基本一致的。

3.3 基板翘起引起锌凸起的机制

在承受过压轧制的影响下,会造成钢基相连的翘起的铁的小鳞片的出现,甚至会引发折叠现象,在浸锌过程中,由于热应力的均匀性不足,所以会造成小鳞片翘起的出现,如图5 所示。

图5 锌凸起截面形貌

4 结束语

总结以上分析,得出结论如下:第一,对于热镀锌加工过程当中的镀锌基板而言,受到表面裂纹、划伤等大量缺陷病害表现因素的影响,容易造成表面出现锌凸起的情况;第二,在夹杂物因素的影响下,热镀锌基板缺陷病害区域所产生杂质粒子实质上支持了表面锌凸起病害的发生,受此因素影响,基板缺陷病害区域所对应热热镀锌液形核速度上升显著。相较于正常热镀锌基板位置而言,该区域的比表面积有一定程度上的增大改变,这在某种程度上来说实质上是增加了液态锌与其的接触反应,导致形核产生,并在位错以及残余应力等其他辅助因素的共同作用下,显著增加了热镀锌自液态的脱离速率,加快缺陷病害区域铁-锌合金生长速度,最终造成表面锌凸起现象的发生,以上也正是热镀锌表面锌凸起的最直接形成机制。