TiB2-B4C陶瓷复合材料高压烧结与性能表征

刘明明,胡美华,毕 宁,高广进,李尚升,宿太超,杜景阳,尤 悦

(1.河南理工大学材料科学与工程学院,焦作 454000;2.河南理工大学化学化工学院,焦作 454000)

0 引 言

TiB2陶瓷具有高硬度、高强度、高熔点、良好的耐磨性、化学稳定性[1-5],此外,TiB2还具有优异的导电性,常被用来制作有色金属冶炼、耐磨结构部件、切削工具和防护材料等[6]。但是,TiB2具有较强的共价键,较低的自扩散系数,导致其烧结能力差,制约其使用范围[7]。为了提高TiB2基陶瓷材料的性能,通常采用添加烧结助剂或者引入第二相材料,制备TiB2基陶瓷复合材料。B4C具有高熔点和高硬度,良好的抗冲击性和耐磨性[8-10],可作为TiB2陶瓷的第二相制备TiB2-B4C陶瓷复合材料。TiB2-B4C陶瓷复合材料具有高硬度和低密度等优良特性,可用于极为苛刻的条件下,如飞机的局部防护、人体防护及核防护等[6]。

TiB2基陶瓷复合材料的制备方法较多。如Hoke等[11]采用燃烧-动态致密法制备成功了具有优良性能的TiB2-SiC复合陶瓷;Hu等[12]采用高温高压方法原位制备了性能优良的TiB2-TiC复合陶瓷,显微硬度最高可达30.1 GPa,常温下热导率最高可达74.5 W/(m·K)。茹红强等[13]以TiCl4溶液和B4C粉末为主要原料,通过共沉淀法原位合成无压烧结TiB2-B4C(40∶60)陶瓷复合材料,其抗弯强度和断裂韧性分别最高可达318 MPa和5.1 MPa·m1/2;Kang等[14]通过热压烧结,并加入助溶剂Fe成功制备了TiB2-B4C陶瓷复合材料。共沉淀法原位合成无压烧结制作工艺复杂,制备周期较长,且反应温度较高,助溶剂的加入容易提高材料致密性,但同时也引入了杂质,对材料的纯度及各种性能会造成一定影响。高压法是制备新型材料的有效的方式之一,能很好的降低反应温度,缩短反应时间,缩短制备周期,增加材料的相空间且能制备常压下难以合成的材料[15]。

TiB2和B4C以不同的比例均匀混合,使用高压方法制备TiB2-B4C陶瓷复合材料,并表征了其物相、显微形貌、密度、硬度、热导率、电阻率等性能。

1 实 验

1.1 原材料

本实验使用的原材料包括:TiB2(98.5%,4.80~5 μm,丹东化工研究所有限公司)和B4C(99.9%,2~3 μm,上海麦克林生化科技有限公司)。

2.2 实验过程

本文涉及的TiB2-B4C陶瓷复合材料是在国产六面顶高压设备(SPD-6×1200) 烧结而成的,图1(a)为国产六面顶压机(CHPA)。图1(b)为高压设备的碳化钨硬质合金顶锤示意图。图1(c)为TiB2和B4C混合样品烧结腔体的示意图,中心区域为样品,石墨管是发热体,其他材料分别为密封、传压和绝缘材料。

图1 (a)国产六面顶压机;(b)碳化钨硬质合金顶锤;(c)复合材料制备的组装示意图

Fig.1 (a) China-type large volume cubic high-pressure apparatus; (b) tungsten carbide anvil; (c) experimental configuration used for composites sintering

TiB2与B4C分别按9∶1和7∶3的质量比进行称量。称量好的原材料置于玛瑙混料罐内,加入无水乙醇作为液体混合介质,抽真空、充氩气保护。在行星混料机上混合4 h,通过真空干燥箱烘干。然后,将混合粉末冷压成直径为6 mm,厚度为3 mm的圆柱形样品,按照图1(c)所示的结构组装,组装后的复合块置于高压设备上进行高压烧结。使用国产六面顶压机,在5.0 GPa和1 h保温条件下,分别进行1 500~2 000 ℃下的烧结。TiB2-B4C陶瓷复合材料的制备过程:(1)在常温常压下,经过5 min和3 min使腔内环境达到烧结条件(5.0 GPa和1 500~2 000 ℃);(2)达到烧结条件后对样品恒温恒压烧结1 h;(3)样品烧结完成后经5 min将腔内环境降到常温常压。

1.3 样品表征

使用X射线衍射仪(XRD)(Cu靶Kα射线)(Smart Lab,Rigaku,Japan)对陶瓷复合材料的物相进行表征;使用扫描电子显微镜(SEM)(Merlin Compact,Carl Zeiss NTS GmbH,Germany)观察样品的显微形貌;使用阿基米德方法测量样品的密度,每个样品测量10次,实际密度为测量平均值,然后计算相对密度。使用显微硬度计,选择4.9 N和9.8 N的载荷、10 s的保压时间,测量样品的显微维氏硬度,每个样品测量5次,显微维氏硬度为测量平均值;使用LFA457激光导热仪测试样品的热扩散系数,根据公式:κ=ρDCp计算热导率,式中:ρ是密度,D是热扩散系数,Cp是比热容;通过四探针测试仪测量陶瓷复合材料样品的电阻率。

2 结果与讨论

图2 1 800 ℃下烧结的TiB2-30%B4C的XRD谱Fig.2 XRD pattern of TiB2-30wt%B4C composites sample synthesized at 1 800 ℃

图2为TiB2-B4C陶瓷复合材料的XRD谱。由图中可以看到,TiB2和B4C混合物经过高压烧结后,样品只含有TiB2和B4C两相。说明,在本实验提供的高压条件下,复合材料内的TiB2与B4C二组分之间并未发生化学反应而产生新的相,也没有发生分解。此外,高压法制备材料的过程是在一个密封的环境下进行,外界对样品的污染小。

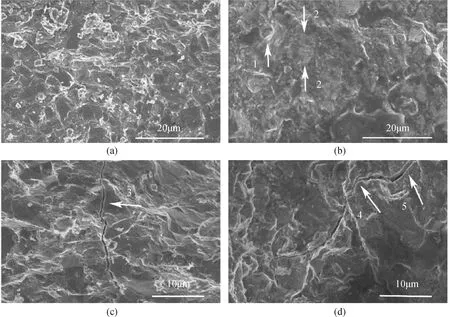

图3为样品使用扫描电子显微镜的得到显微形貌图,图3(a)和(c)为TiB2-10%B4C的SEM照片;图3(b)和(d)为TiB2-30%B4C的SEM照片。由图3(a)和(b)可看出,B4C含量分别为10%和30%时,没有发现明显的空隙和气孔的存在。采用高压方法烧结TiB2-B4C陶瓷复合材料,开始烧结前样品就处于高压状态,此时样品内气体几乎都被排出,此时样品处于较为致密状态,随着温度的升高致密性进一步提高,并且在烧结过程中不易产生气孔与间隙,因此,可以推测高压烧结后的TiB2-B4C陶瓷复合材料的烧结性能比相同温度的无压烧结要高。

图3(c)可以看出,裂纹几乎全是穿过晶粒扩展,所以只存在穿晶断裂,因此样品的强度较大而韧性可能较差;图3(b)中,箭头1方向可以看出晶粒有被拔出的现象,同时箭头2方向可以看出又存在较为光滑的平面;图3(d)中,箭头4可以清晰的看出裂纹在遇到晶粒时发生了偏转现象,因此,样品存在沿晶断裂模式,箭头5可以看出裂纹直接穿过晶粒,因此材料存在穿晶断裂,材料存在沿晶断裂的同时还存在穿晶断裂,这表明材料在拥有较好韧性的同时也拥有了较高的强度[16]。由此,分析认为:由于TiB2的热膨胀系数(8.1×10-6·K-1)大于B4C的热膨胀系数(4.5×10-6·K-1)[17],当TiB2-B4C复合陶瓷从烧结温度冷却到室温,将在B4C颗粒上产生压应力,同时会在TiB2颗粒上产生拉应力,因此会有颗粒拔出现象产生。B4C的存在会影响裂纹的扩展,产生钉扎现象,当裂纹扩展遇到B4C颗粒时会发生裂纹偏转,使裂纹扩展路径改变方向,更多的能量被吸收,从而提高断裂韧性[17-19]。

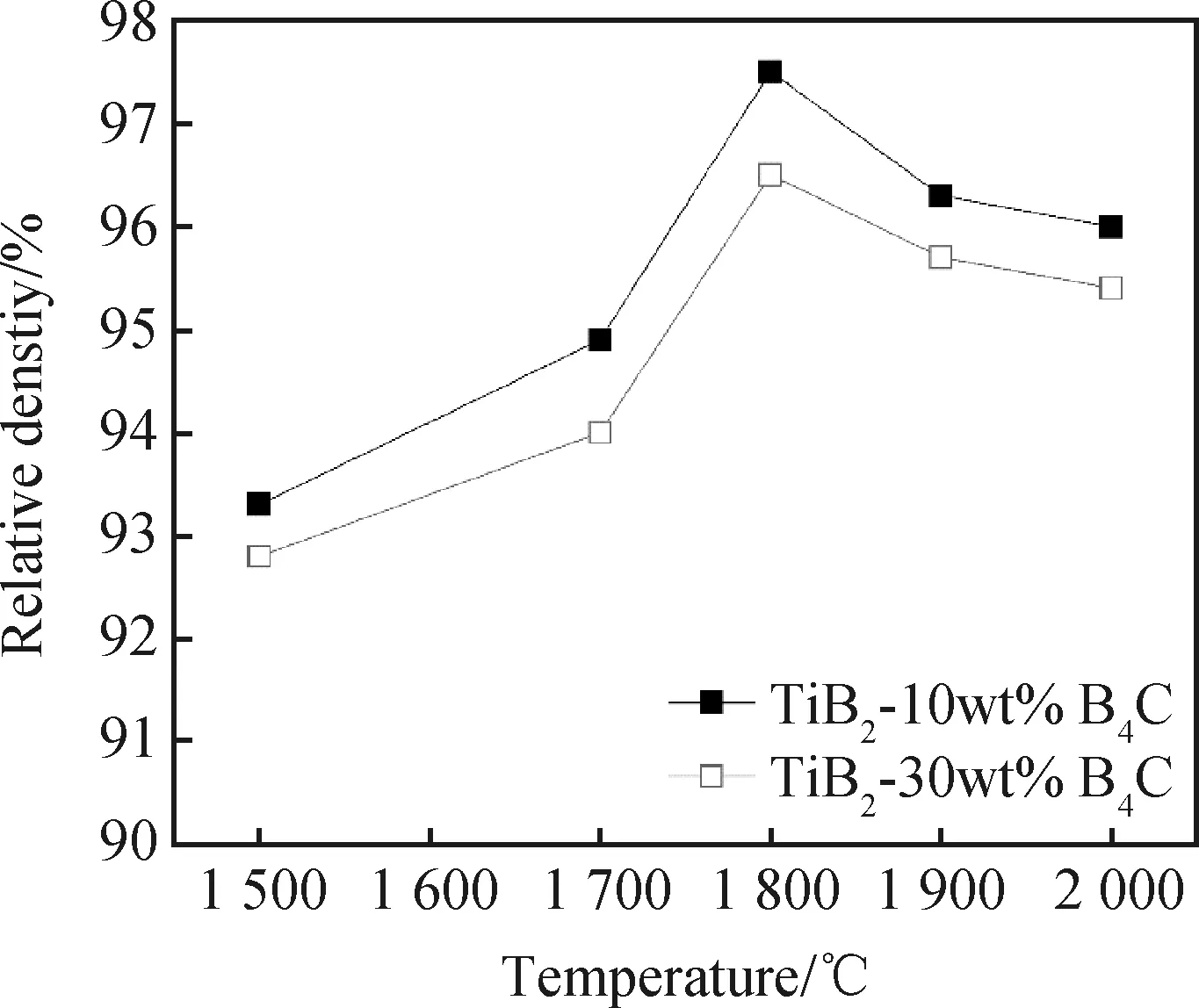

图4为通过高压方法合成的TiB2-B4C复合材料样品的相对密度。TiB2-10%B4C陶瓷复合材料的相对密度为93.3%~97.5%;TiB2-30%B4C陶瓷复合材料的相对密度约为92.8%~96.5%。当使用1 800 ℃高压烧结时,B4C含量为10%和30%样品的相对密度分别达到97.5%和96.5%,比相同温度下马丽等[20]无压烧结的样品相对密度要高。

实验在较低温度烧结样品的相对密度高于尹邦跃等[21]在碳管炉中2 160 ℃条件下烧结样品的相对密度。在高压条件下,TiB2-B4C陶瓷复合材料的相对密度随温度的升高而增加达到1 800 ℃后随温度的升高反而降低,这是由于当烧结温度低于1 700 ℃时烧结温度较低,产生的热驱动力较小,因此在较短的时间难以烧结致密;随着温度的不断提高,热驱动力也随之增大,晶粒之间接触就更为致密,则晶粒之间的气体被大量排出,因此相对密度得到提高;当温度高于1 800 ℃时,由于其温度过高,产生的热驱动力较大,因此晶粒快速长大,晶粒之间的气体就会有较多残留,导致形成内部气孔,使相对密度出现小幅度的降低,表明温度对相对密度有一定影响。当烧结温度为1 800 ℃时达到最大值,此时B4C含量为10%和30%的相对密度分别为97.5%和96.5%,接近理论密度。

图3 1 800 ℃不同配比的TiB2-B4C复合陶瓷的SEM断口形貌(a)(c)TiB2-10%B4C; (b)(d)TiB2-30%B4C

Fig.3 SEM images morphology of TiB2-B4C composite ceramics with different ratio at 1 800 ℃ (a)(c)TiB2-10wt%B4C; (b)(d)TiB2-30wt%B4C

图4 TiB2-B4C在1 800 ℃下烧结的相对密度Fig.4 Relative density of TiB2-B4C sintered at 1 800 ℃

TiB2-10%B4C陶瓷复合材料相对密度要高于TiB2-30%B4C陶瓷复合材料,因为B4C的热膨胀系数明显低于TiB2,当TiB2-B4C复合陶瓷遇冷冷却时,B4C相的存在会阻碍TiB2相收缩,因此加入B4C在一定程度上会影响TiB2-B4C复合陶瓷的相对致密度,而且随着B4C含量的增加,影响会随之增大。

图5为通过高压方法烧结的TiB2-B4C复合材料样品的显微维氏硬度。TiB2-10%B4C复合陶瓷的载荷为4.9 N时,显微维氏硬度值为20.0~25.5 GPa,当负载为9.8 N时,显微维氏硬度值为19.9~22.3 GPa;TiB2-30%B4C复合陶瓷的载荷为4.9 N时,显微显微维氏硬度值为21.8~27.8 GPa,当载荷为9.8 N时,显微维氏硬度值为21.7~24.3 GPa,其硬度高于马丽等[20]无压烧结最优条件下的20.4 GPa,这是由于高压有助于促进烧结,提高了材料硬度。

通过不同含量的B4C制备的TiB2-B4C陶瓷复合材料的显微硬度对比发现,1 800 ℃时硬度出现最高值,1 800 ℃之前,其硬度曲线随温度升高而升高,1 800 ℃之后,其硬度曲线随温度升高而降低,通过对比发现硬度曲线和相对密度曲线具有一致性。当温度低于1 800 ℃时由于烧结温度较低,热驱动力较小,因此难以烧结致密,所以硬度较低;当温度达到1 800 ℃时,热驱动力随温度升高而增大,因此此时晶粒较为致密,反应更加完全,所以此时硬度得到较大的提高;当温度高于1 800℃时,热驱动力进一步增大,因此晶粒迅速长大,致使晶粒间距较大,气体无法大量排出并留在材料内部,导致硬度出现下降趋势。相同配比下相对密度越高TiB2-B4C复合陶瓷的硬度也就越高。虽然相同烧结条件下TiB2-10%B4C的相对致密度高于TiB2-30%B4C,但其硬度却远低于后者,因为TiB2的收缩率大于B4C,导致B4C的加入量越多TiB2-B4C复合陶瓷冷却过程中TiB2相收缩时遇到的阻力也就越大,剩余的残余拉应力也就随之增大,导致材料的致密度受到了一定的影响,两相之间出现拉应力反而提高了其韧性;后者的硬度高于前者在于TiB2和B4C晶体结构有较大差异,B4C含量的增加会增加对TiB2晶粒长大的抑制力,而TiB2的存在同时也在抑制B4C晶粒长大,因此后者的晶粒要比前者的细小且均匀,因此后者的硬度高于前者。

图5 不同烧结温度下烧结的TiB2-B4C的显微维氏硬度

Fig.5 Vickers micro-hardness of the TiB2-B4C sintered at different sintering temperatures

表1为TiB2-B4C陶瓷复合材料在不同烧结条件下的热导率和电阻率。材料的密度和配比对其热导率有较大的影响,相同条件下的材料越致密其热导率也就越好;当配比不同时,热导率越好的材料占比越大热导率也就越好。通过表1可以看出TiB2-10%B4C和TiB2-30%B4C在1 800 ℃的高压烧结条件下热导率最大,分别达到38.89 W/(m·K)和30.42 W/(m·K),这与图4中的相对密度一致。另一方面,通过表1可以看出,TiB2-B4C陶瓷复合材料具有良好的导电性能。在B4C含量相同情况下,采用1 500~1 800 ℃不同温度烧结的样品电阻率变化不大,因为材料密度相差不大所以电阻率基本相同,不同温度间出现的少量变化主要是材料高度有少许不同(0.2 mm之内),因此电阻会有少量变化;电阻率主要与材料的种类有关,导电性较好的材料占比约高其导电性就越好,在温度固定的条件下增加B4C加入量, 发现样品电阻率明显增大。由此可以得出:在单一变量条件下温度对电阻率的影响较小,B4C的加入量对TiB2-B4C陶瓷复合材料电阻率的变化起到了重要作用,B4C的含量越高电阻也就越大,这是因为常温条件下B4C的电阻大于TiB2,因此随着B4C含量的增加TiB2-B4C陶瓷复合材料的电阻随之增大。

表1 TiB2-B4C陶瓷复合材料在不同烧结条件下的热导率和电阻率Table 1 Thermal conductivity and resistivity of TiB2-B4C ceramic composites under different sintering conditions

3 结 论

采用高压法,利用TiB2和B4C粉末原料按照不同的比例,烧结成了高致密的TiB2-B4C陶瓷复合材料。TiB2和B4C的烧结在压力和配比固定的情况下温度的变化对其有较大影响,在相同时间、原料晶粒大小相同、压强相等条件下,1 800 ℃烧结的材料性能最佳,超过1 800 ℃各项性能基本平稳。TiB2-B4C复合陶瓷的相对密度、显微形貌、硬度和热导率都随烧结温度的升高而变化,而电阻率主要随B4C含量的升高而增大。高温高压法为制备高密度和高硬度等高性能陶瓷材料提供了一种有效的方法。