基于糊精灰浆的复合材料制备及力学性能试验研究

王 赟

(陕西理工大学土木工程与建筑学院,汉中 723000)

0 引 言

在石灰、黄土和砂子中加入糯米汁,形成传统糯米灰浆,它是中国古代一项非常重要的科技发明[1-4]。传统糯米灰浆中的糯米不仅具有生物矿化中的有机模板的特性,而且具有协同作用,改变了石灰浆固化时碳酸钙结晶体的微结构,形成了有机/无机的复合结构[5-8],改善材料的强度、耐久性和防渗性等,这一传统技术在现代改善黏土防渗性能[9-12]和古建筑加固与修复[13-16]等方面的研究和应用取得一定进展。

但是上述文献中糯米糊化需持续煮沸0.5~6 h,耗时费力,其次制备的复合材料在短期内强度较低,一般28 d抗压强度在2 MPa以下。如文献[1]用浓度分别为1%、2%和3%糯米灰浆和二八灰土仿制保护材料,其抗压和抗折强度最大为1.77 MPa和0.064 MPa;文献[9]用糯米浆和1∶1的石灰:砂和石灰:黏土制备的石灰砂浆和灰黏土试块,它们的抗压强度分别为0.4 MPa和0.5 MPa,用该砂浆砌筑的墙体虽强度较低但墙体试件的耗能能力却优于水泥砂浆砌筑的构件。文献[17]用糯米浆和1∶1的石英砂:石灰制备材料,测得28 d抗压强度在1 MPa以下,抗折强度0.5 MPa;文献[18-19]制备了浓度为5%不同种类的糯米灰浆试块,其28 d最大抗压强度0.57 MPa,60 d最大抗压强度为0.61 MPa。本文为了简化传统材料的制备,提高其力学强度,用直链淀粉的糊精乳液、偶联剂、石灰、碱性激发剂和砂土制备石灰/有机物复合材料,并进行试验研究。

1 实 验

1.1 复合材料制备

试验采用市售材料,石灰:Ca(OH)2含量不少于99%,分析纯;标准砂:中国ISO标准砂;无水碳酸钠:Na2CO3含量不少于99.8%,分析纯;碳酸氢钠:NaHCO3含量不少于99.5%,分析纯;硅酸钠:分子式Na2SiO3·9H2O,Na2O与SiO2含量之比为1.03±0.03;糊精:生化试剂。

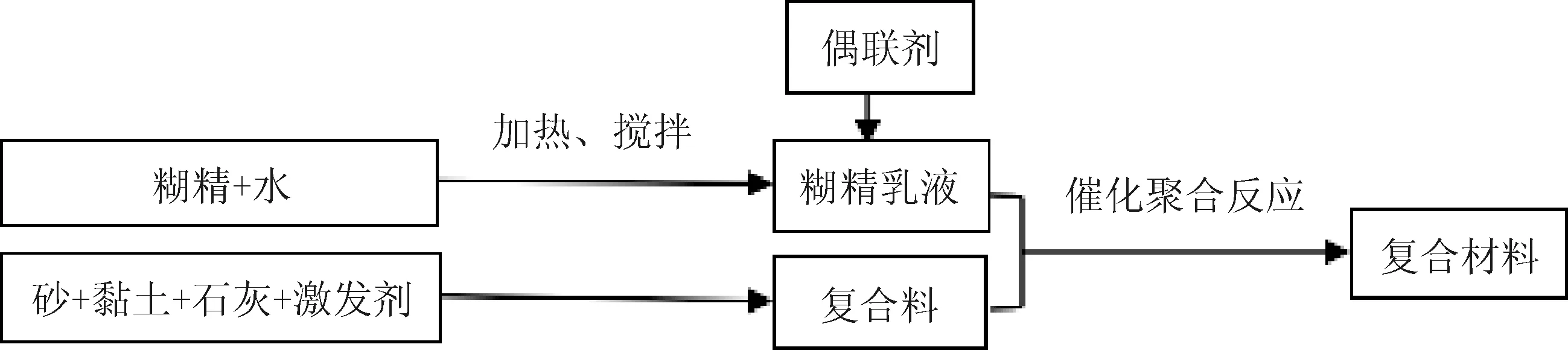

复合材料制备时,首先将糊精和水以一定质量比倒入容器中,进行加热、搅拌,直至温度升至80 ℃,保持该温度恒定,待糊精充分溶解糊化,制备成一定浓度的糊精乳液;其次,将一定比例的砂、黏土和石灰混合,并加入质量为石灰质量3%的激发剂拌合成复合料,其中激发剂选用碳酸钠、碳酸氢钠和硅酸钠;最后,将0.1%的硅烷偶联剂加入制备好的糊精浆液中,并倒入复合料中搅拌均匀,击实固化成型即得到复合材料,制备流程图见图1。

图1 制备流程图

Fig.1 Flow chart of preparation technology

1.2 试验设计和试样制备

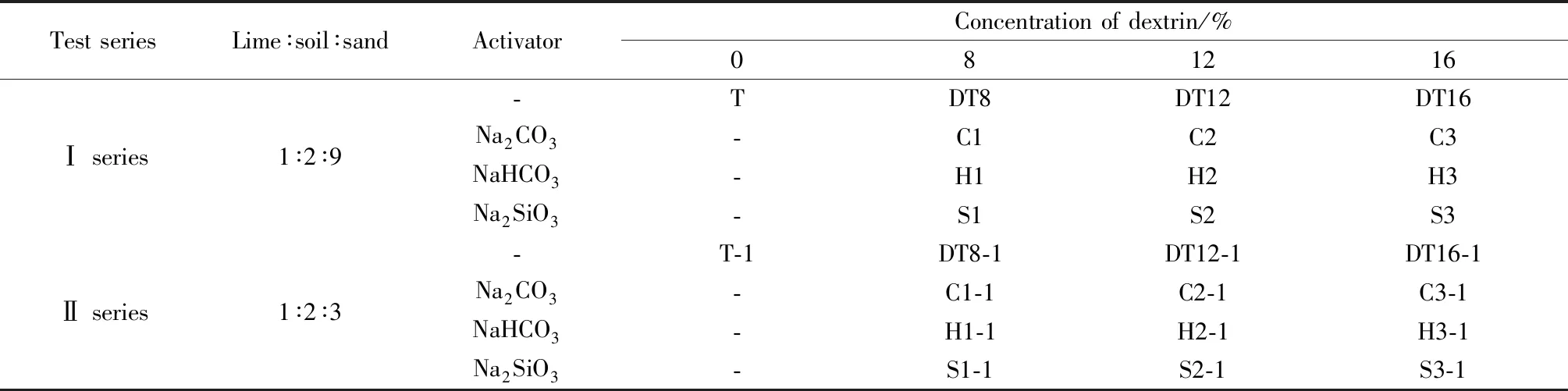

考虑三种不同的糊精浓度、两种灰、土和砂比例和三种固化剂,设计两个系列共26组试验,见表1。Ⅰ系列中灰∶土∶砂为150∶300∶1350,Ⅱ系列中灰∶土∶砂为 300∶600∶900,Ⅱ系列中试样编号后带-1。T表无糊精无激发剂,DT为有糊精无激发剂,后边数字表百分比的糊精浓度,C、H和S表固化剂分别为碳酸钠、碳酸氢钠和硅酸钠激发的试样,后面数字1、2和3代表糊精浓度分别为8%、12%和16%。

表1 试验设计Table 1 Experiment Design

复合材料制备时先以质量比为1∶5.3~1∶11.5制备浓度为8%、12%和16%糊精乳液;按表1中的比例称取石灰、黏土和砂依次倒入水泥胶砂搅拌机中,称取质量为石灰质量3%的激发剂倒入,在制备好的糊精浆液中加入其含量0.1%的适量硅烷偶联剂,倒入水泥胶砂搅拌机中搅匀,在振实台上振实,其中每系列糊精用量以对比样用水量为标准,并进行微调来保证拌合物干湿度合适,每种试样制备40 mm×40 mm×160 mm三联试样两组,分别测定28 d和90 d抗压和抗折强度。试样在温度25 ℃、相对湿度90%条件下养护后脱模,用NYL-300型压力试验机(精度等级1级)和DKZ-5000型电动抗折试验机,进行28 d和90 d抗压和抗折性能试验。

2 结果与讨论

2.1 激发剂对基本力学性能影响

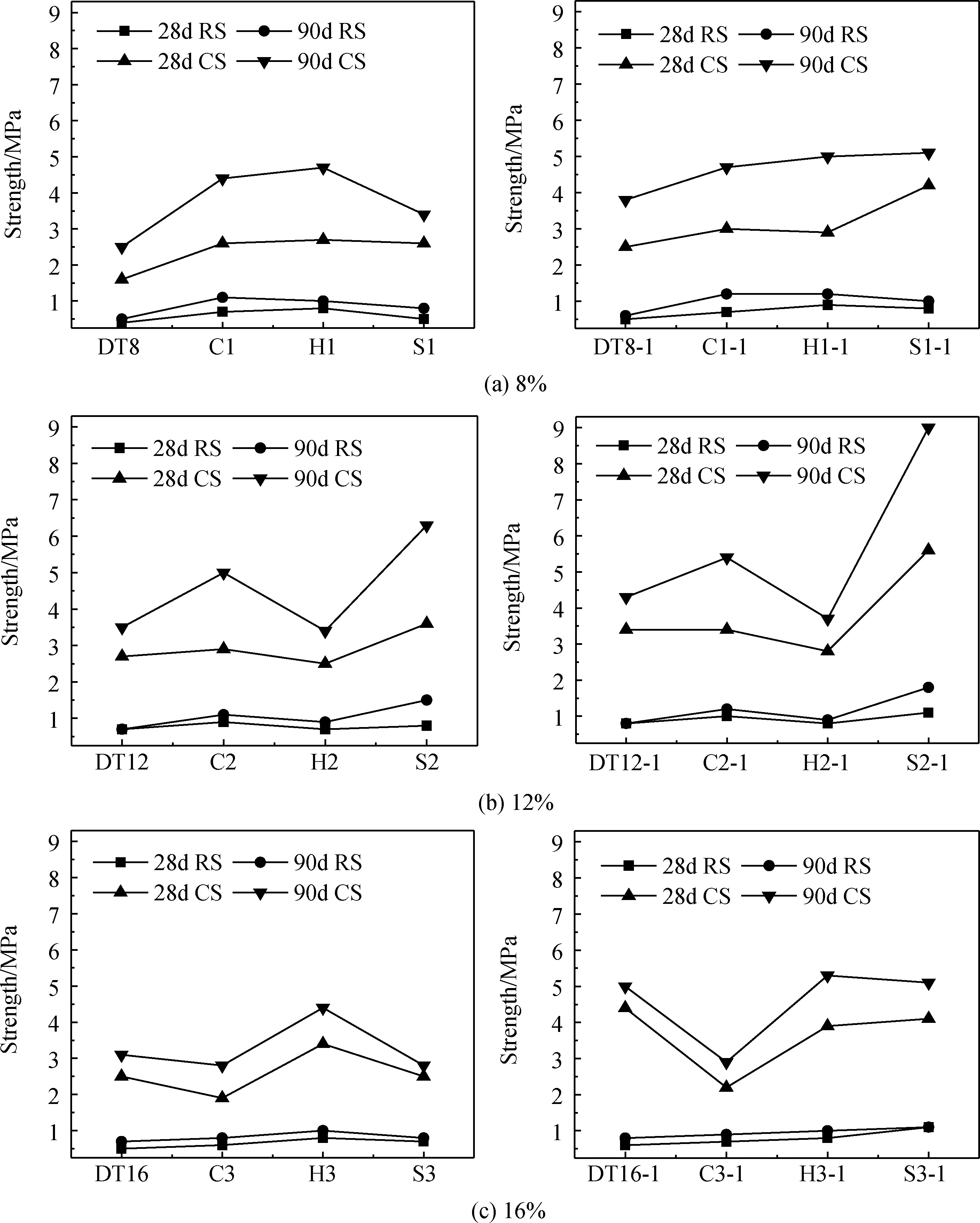

同一糊精浓度下不同系列在不同激发剂作用下的力学性能结果如图2。图中RS代表抗折强度,CS代表抗压强度,下同。

图2 8%~16%糊精浓度下抗压和抗折强度

Fig.2 Compression strength(CS) and rupture strength(RS) in 8%-16% concentration of dextrin

由图2(a)可知,糊精浓度为8%时,激发剂均可提高抗压和抗折强度,抗压强度的增加比抗折强度的大,90 d抗压和抗折强度的增加比28 d的稍大;灰∶土∶砂为1∶2∶3时明显比灰∶土∶砂为1∶2∶9制备的复合材料强度高,但激发剂对强度增加幅度减小;当灰∶土∶砂为1∶2∶9时,碳酸氢钠的效果最好,即H1试样28 d、90 d抗压和抗折强度分别为2.7 MPa、4.7 MPa和0.8 MPa、1.0 MPa,分别提高了69%、88%和100%、120%,硅酸钠激发时糊精乳液用浆量相对有些少,导致试样搅拌有些偏干,当灰∶土∶砂为1∶2∶3时,硅酸钠的效果最好,即S1-1试样28 d、90 d抗压和抗折强度分别为4.2 MPa、5.1 MPa和0.8 MPa、1.0 MPa,分别提高了67%、36%和57%、83%。

由图2(b)可知,当糊精浓度为12%时,除碳酸氢钠激发剂使抗压强度降低外,激发剂使复合材料抗压和抗折强度提高,90 d抗压和抗折强度增加幅度比28 d的较大;对相同激发剂,灰∶土∶砂为1∶2∶3明显比灰∶土∶砂为1∶2∶9制备的复合材料强度高;两系列中硅酸钠的效果最好,其中S2-1试样28 d、90 d抗压和抗折强度最高,分别达到5.6 MPa、9.0 MPa和1.1 MPa、1.8 MPa,分别提高了109%、156%和74%、150%,尤其90 d强度提高较大,试验过程中碳酸氢钠激发时糊精乳液用浆量相对有些少,导致试样搅拌有些偏干。

由图2(c)可知,糊精浓度为16%时,激发剂提高了抗折强度,90 d抗压强度提高幅度降低,对Ⅰ系列碳酸氢钠激发剂提高了抗压强度,其余对强度影响不大甚至有所降低,Ⅱ系列中碳酸钠激发剂对强度降低较多;对相同激发剂,灰∶土∶砂为1∶2∶3明显比灰∶土∶砂为1∶2∶9制备的复合材料强度高,尤其对无激发剂时的强度提高最多;灰∶土∶砂比为1∶2∶9时碳酸氢钠的效果最好,即H3试样28 d、90 d抗压和抗折强度分别达到3.4 MPa、4.4 MPa和0.8 MPa、1.0 MPa,分别提高了36%、41%和50%、42%,灰∶土∶砂为1∶2∶3时碳酸氢钠和硅酸钠的效果相当,综合抗压和抗折强度,硅酸钠的效果最好,即S3-1试样28 d、90 d抗压和抗折强度分别达到4.1 MPa、5.1 MPa和1.1 MPa、1.1 MPa,分别提高了64%、61%和120%、60%。试验过程中碳酸氢钠激发时糊精乳液用浆量相对较少,导致试样搅拌有些偏干。

总之当糊精浓度为8%和12%时,三种激发剂在合适的用浆量下都可加快复合材料凝固固化,提高复合材料强度,当采用硅酸钠激发剂,灰∶土∶砂为1∶2∶3,糊精浓度为12%时,力学强度最好,糊精乳液量建议在270~285 mL之间调整。当无激发剂时,可采用16%的糊精浆液、灰∶土∶砂为1∶2∶3获得较高强度。

2.2 糊精浓度对基本力学性能影响

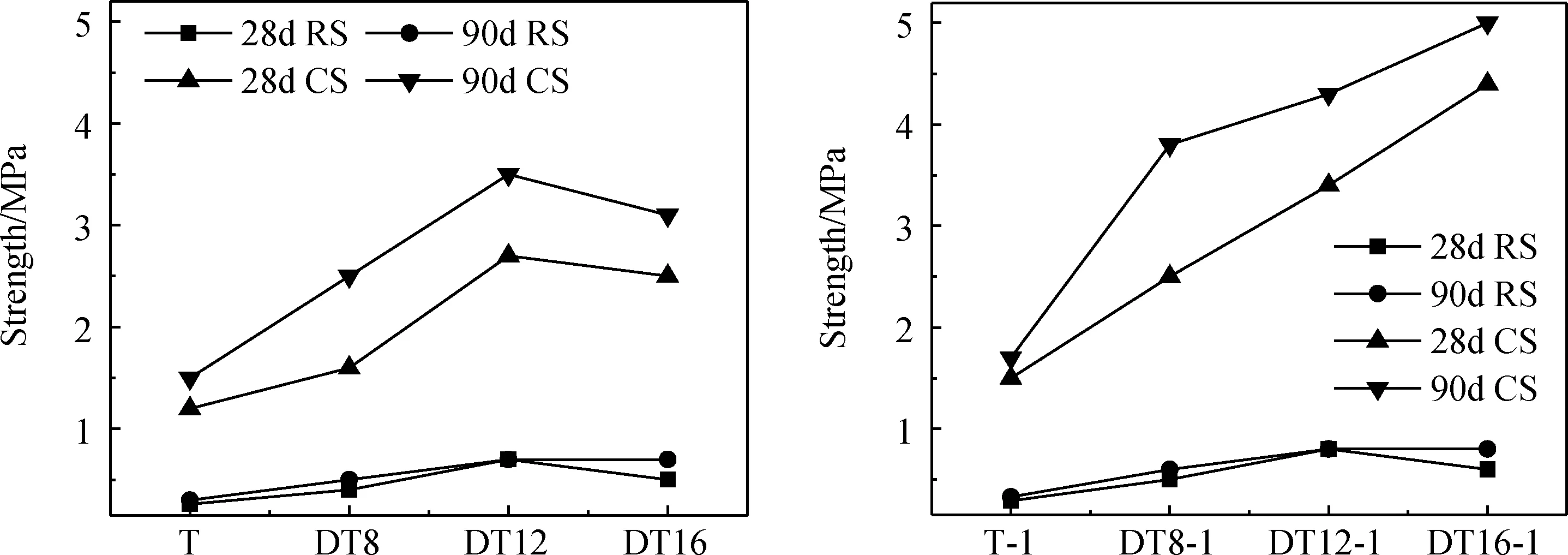

无激发剂时,不同糊精浓度的复合材料抗压和抗折强度如图3。由图3可知糊精的加入大大提高了石灰基胶凝材料的强度;灰∶土∶砂为1∶2∶3明显比比例为1∶2∶9制备的复合材料强度高;当灰∶土∶砂为1∶2∶9时,强度随糊精浓度呈枣核型变化,其中12%的糊精浓度效果较佳,即DT12系列28 d和90 d抗压和抗折强度分别为2.7 MPa、3.5 MPa和0.7 MPa、0.7M Pa,增幅为120%、133%和147%、133%;当灰∶土∶砂为1∶2∶3时,抗压强度随糊精浓度增大而增大,DT16-1系列的复合材料28 d和90 d抗压和抗折强度分别为4.4 MPa、5.0 MPa、0.6 MPa和0.8 MPa,增幅为198%、190%和107%、128%。

图3 无激发剂复合材料28 d和90 d抗压和抗折强度

Fig.3 Compression strength(CS) and rupture strength(RS) of composite materials without excitation at 28 d and 90 d

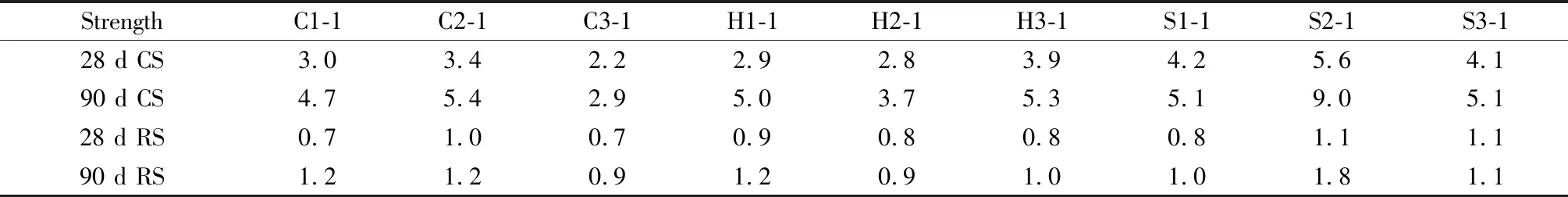

由于灰∶土∶砂为1∶2∶3时制备的复合材料强度高,故只分析该类试样有激发剂时糊精浓度对强度的影响,结果如表2。由表2可知有碳酸钠和硅酸钠激发剂时,随糊精浓度的增加,强度增幅呈枣核型,其中12%浓度效果最好,即S2-1组28 d和90 d抗压和抗折强度最高,分别达到5.6 MPa、9.0 MPa和1.1 MPa、1.8 MPa;添加碳酸氢钠固化剂时,强度增幅基本相反。综上所述糊精增加了复合材料的强度,激发剂下不同的糊精的浓度影响了强度的变化幅度,建议糊精浓度取为12%。

3 固化机理分析

基于糊精灰浆的复合材料中石灰和糊精乳液是主要组成材料,固化机理是糊精乳液参与下的无机胶凝材料石灰的凝结硬化。传统的糯米灰浆中,石灰浆中的氢氧化钙从空气中吸收二氧化碳而凝结硬化,糯米浆参与石灰的硬化实质是调控碳酸钙晶核的生成,使结构紧密,提高了复合材料的强度等,本文用糊精乳液的作用类似糯米浆。糯米浆的主要成分是支链淀粉,是一个树枝形大分子结构,在影响碳酸钙结晶度的同时,由于吸引力大的立体网络结构将石灰中氢氧化钙包裹,限制了其与CO2的反应[19],影响了早期强度。本文用糊精主要成分是直链淀粉,是线性短链分子,对碳酸钙晶核的生成有一定影响,但糊精乳液强度较好,渗透性强,加热后较高浓度的糊精乳液粘性提高,故分布广泛的羟基可通过静电作用吸引Ca2+,加快了碳酸钙晶体成核与生长,同时加入的碱激发剂也加快了凝结固化,减小了内部凝结硬化对后期凝结的影响,偶联剂改善了界面之间的相容性,提高了黏结力和强度等性能,故糊精乳液在调控碳酸钙晶核的生成的同时,主要是加快了氢氧化钙的凝结硬化,提高了基于糊精灰浆的复合材料的强度。

表2 Ⅱ系列试样力学强度Table 2 Mechanical strength of specimens for Ⅱ series /MPa

4 结 论

通过加热并保持温度80 ℃制备一定浓度的糊精乳液,与一定比例的砂、黏土和石灰混合搅拌,在激发剂和偶联剂作用下制备复合材料,并对不同组份的复合材料进行了28 d和90 d抗压和抗折性能的研究,得到以下结论:

(1)糊精可提高传统材料强度,调整材料中砂的含量和选择合适的激发剂可调整材料强度,且该复合材料制备方法简单易行,力学强度较高。

(2)当灰∶土∶砂为1∶2∶3,糊精浓度取12%,激发剂采用硅酸钠时可获得良好力学性能,此时复合材料28 d和90 d抗压和抗折强度最高,分别达到5.6 MPa、9.0 MPa和1.1 MPa、1.8 MPa。

(3)试验过程中糊精乳液用浆量不当会导致试样不密实或试样固化时间偏长,从而影响强度,建议最优材料配比时用浆量在270~285 mL之间调整。