某工程车辆行走减速机优化设计

赵德华,程大海,李 勇,解德杰

(徐工集团工程机械股份有限公司 江苏徐州工程机械研究院,江苏 徐州 221004)

随着工业技术的发展,减速机成为工程车辆传动系统中不可或缺的部件。对减速机设计的研究关系到整个产品的使用性能。在减速机等行星齿轮传动机构的设计过程中,因齿轮参数繁多,采用传统设计方法不但对工程师自身的设计经验、理论知识水平有很高的要求,而且计算过程复杂,参数选择范围较广,容易出错,人工计算次数有限,很有可能漏掉最优解,难以达到其传动性能指标的最优化[1]。

本文借助编程软件进行方程求解,基于ISO6336计算齿轮的接触疲劳强度和弯曲疲劳强度,基于ISO/TR13989:2000来计算齿轮的胶合承载能力。特别的,当总的变位系数一定时,可通过程序解不同方程按照不同的原则来分配变位系数[2]。

本文以某工程车辆行走减速机作为研究对象,基于编程软件进行多目标方程的联合求解,进行了齿轮参数的优化设计,并以齿轮优化后的传递误差、滑动率等作为评判指标得到优化后的参数,为工程车辆传动系统的设计及优化提供了参考。

1 行走减速机参数优化实例

1.1 原方案原理及参数

某工程车辆行走减速机为两级NGW行走减速机,其传动原理如图1所示。其中太阳轮S1为减速机的输入端,行星架j2为减速机输出端,外齿圈S2、S4固定[3]。

图1 某行走减速机传动原理图

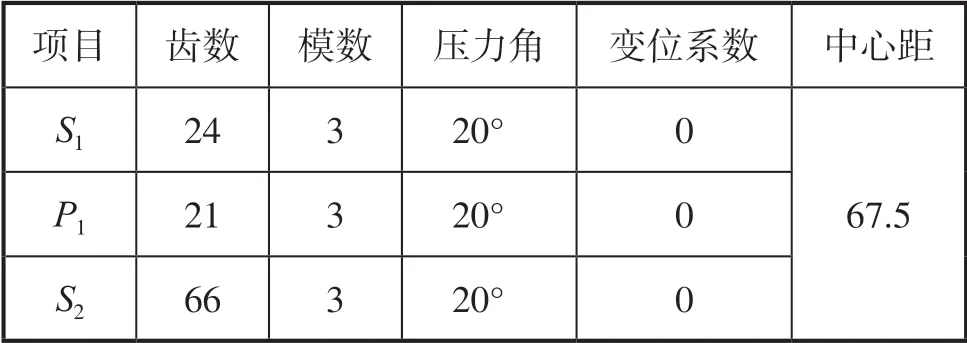

其原始设计参数见表1、表2。

表1 一级齿轮参数表

表2 二级齿轮参数表

1.2 优化评判指标介绍

通过软件编程能自动生成仿真曲线以及三维模型,与常规的CAD软件交互性非常好。行星齿轮组是二级传动齿轮组,在滑动比曲线上能分别生成太阳轮与行星轮以及行星轮与内齿圈的滑动比曲线。齿轮的啮合效率、相对滑动程度由滑动率来表示,能够反映出齿轮的磨损程度、胶合等的失效,这是造成齿面磨损的重要原因之一。相对滑动速率值的范围可为齿轮实际啮合情况提供参考。如果出现滑动率绝对值较大的情况,说明齿轮副的啮合情况不好,不仅会损失传递的功率,而且极有可能出现胶合、点蚀等情况,在设计过程中应给予足够重视。滑动比标准在(-1,1)表示非常完美,在(-3,3)是工作良好,在(-∞,3)和(3,+∞)是无法接受的。适当选取变位系数可减少滑动率。

齿轮的传递误差曲线是反映齿轮系统动态性能的一个重要指标,降低齿轮传递误差绝对峰值能够使齿轮组传动系统工作更加平稳。

齿轮应力是衡量齿轮传动性能的重要指标,齿轮机构中应力集中部位最先失效[4]。

齿轮修形是提高齿轮副齿面接触疲劳强度的一个非常重要环节,可以大大改善齿轮的啮合性能,避免在运动过程产生冲击。合理选择齿轮的齿廓或齿向修形参数能够提高齿轮的承载能力,改善齿轮啮合承载分布区域,极大提高齿轮系统传动的平稳性[5]。

1.3 齿轮副优化结果

通过对减速机两个行星排各个齿轮的变位系数、中心距、齿轮修形进行优化来提高减速机的性能。其具体优化后的宏观参数见表3、表4。

根据工程车辆载荷谱选取额定工况作为修形工况,对齿轮副进行齿形修形、齿向修形等微观设计。部分齿轮修形图如图2、图3所示。

表3 一级齿轮参数表

表4 二级齿轮参数表

图2 一级行星轮修形图

图3 一级太阳轮齿形修形图

2 某行走减速机参数优化前后对比分析

根据原始参数及优化后的齿轮参数在编程软件中运行分析计算,得到优化前后减速机的滑动率、闪温、传动误差、应力分布曲线进行分析比较。本文选取的研究对象为两个行星排的行走减速机,为方便本文只选取第一个行星排进行参数分析。

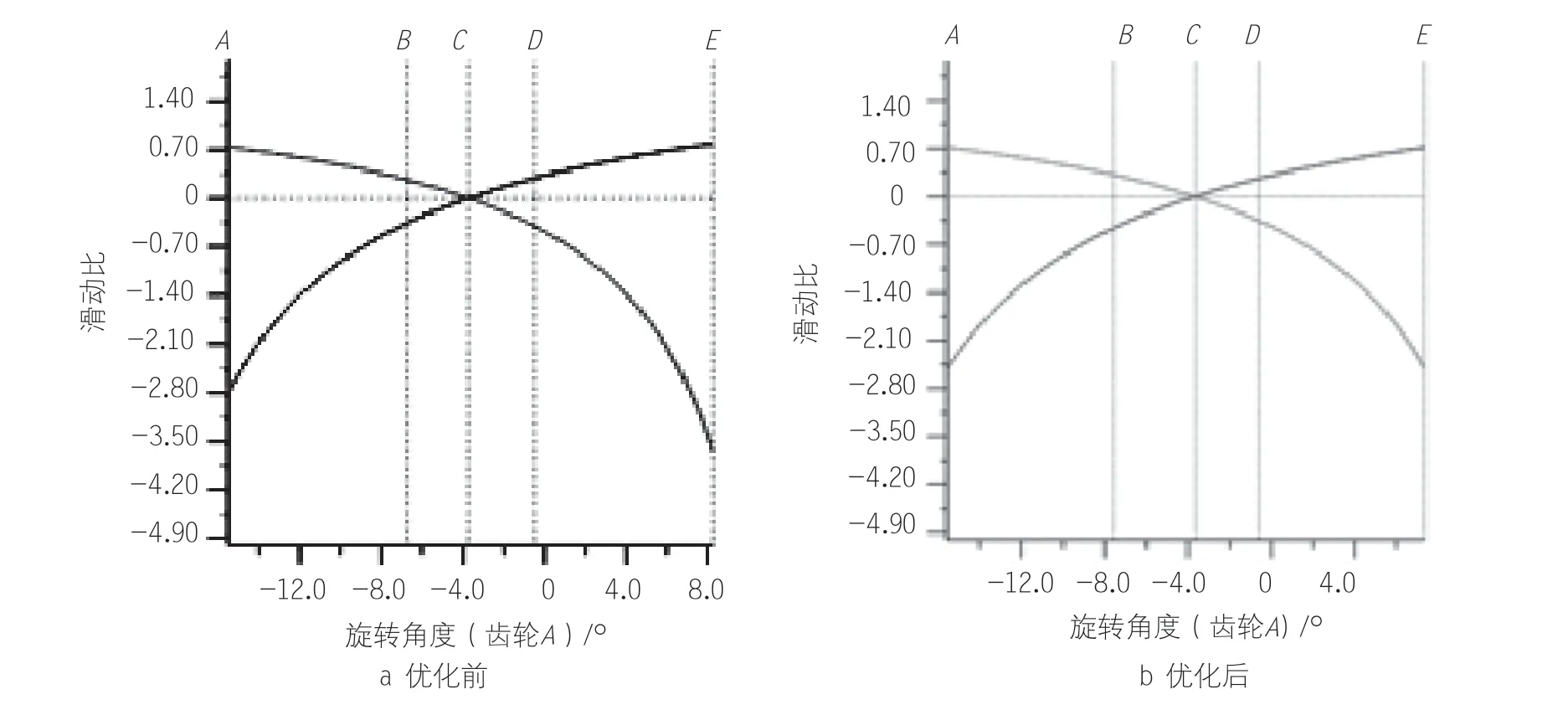

2.1 滑动比曲线

从图4和图5可以看出,优化后的曲线在数值上有明显下降,表现较优化前良好,传递功率损失更小,而且不容易出现点蚀、胶合等情况。

图4 一级行星排太阳轮行星轮啮合滑动比

图5 一级行星排行星轮与内齿圈啮合滑动比

2.2 闪温

从图6和图7可以看出,优化后的齿轮啮合温度变化得到了良好的控制,齿轮副抗胶合和点蚀的能力得以提高,避免了瞬时超载造成的对齿轮的损害,延长了齿轮的使用寿命。

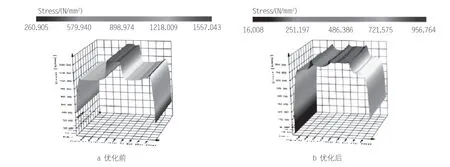

2.3 接触应力

齿轮应力是衡量齿轮传动性能的重要指标,齿轮系统中齿轮应力集中部位将会最先失效[6]。齿轮的应力过大会造成轮齿折断、齿面点蚀等失效状况,修形后齿轮对的应力应有所降低。图8和图9分别为齿轮副优化前后的应力分布图,修形优化后的齿轮在啮入、啮出时过渡更平滑,应力有明显降低,说明齿轮修形扩大了参与齿宽啮合区域,提高了齿轮的承载能力。

3 结论

图6 一级行星排太阳轮行星轮闪温曲线

图7 一级行星排行星轮与内齿圈啮合闪温曲线

图8 一级行星排太阳轮行星轮接触应力

本文以某型工程车辆行走减速机为研究对象,分析了减速机工作原理及参数,借助编程软件建立了齿轮系统参数化仿真模型并进行了方程求解;分析了优化后各齿轮参数的评定指标,为齿轮参数选取提供了依据;利用编程软件对齿轮副进行了宏观参数优化及微观齿轮修形,改善了减速机传动机构可能存在的问题;对比优化前后齿轮组的性能,表明优化后的齿轮参数具有更好的性能。本文为其他工程车辆传动系统的设计与优化提供了参考。

图9 一级行星排行星轮与内齿圈啮合接触应力