单点系泊系统塔体结构SPMT模块车运输分析

郭 宁, 张 刚, 邵志坤

(海洋石油工程股份有限公司建造事业部,青岛 266520)

0 引 言

单点系泊系统作为一种成熟的海上油气生产处理、贮存和转运技术,已在欧美国家广泛使用。随着中国的深海战略与海洋强国建设的推进与实施,单点系泊系统在中国也逐渐被采用。不同于常规的模块或者船体结构,单点系泊系统多为圆筒形的塔体结构,直径多小于20 m,但内嵌有大型轴承及锻件结构,其特点是截面尺寸较小,吨位较大,因此在建造施工阶段,该种大吨位的筒状结构的运输作业成为了一个难题。常用的普通液压平板车运输能力一般小于塔体分段重量,无法起运。自行式模块运输车(self-propelled modular transporter, SPMT)模块化运输车可以通过多轴线、多挂车辆拼装组合的方式来达到所需要的运输能力,但是受限于塔体底部所能顶撑的截面尺寸较小,如果使用太长的拼接车板,则会使车板因受力过于集中而出现较大挠度变形。本文以国内某单点系泊结构建造施工阶段,下塔体结构使用三挂六轴线SPMT模块车组成三角形排布的方式成功实施运输作业为例,阐述了圆筒形单点塔体结构使用SPMT模块车的方法及关键技术点,为海工运输作业提供借鉴。

1 被运塔体结构概况

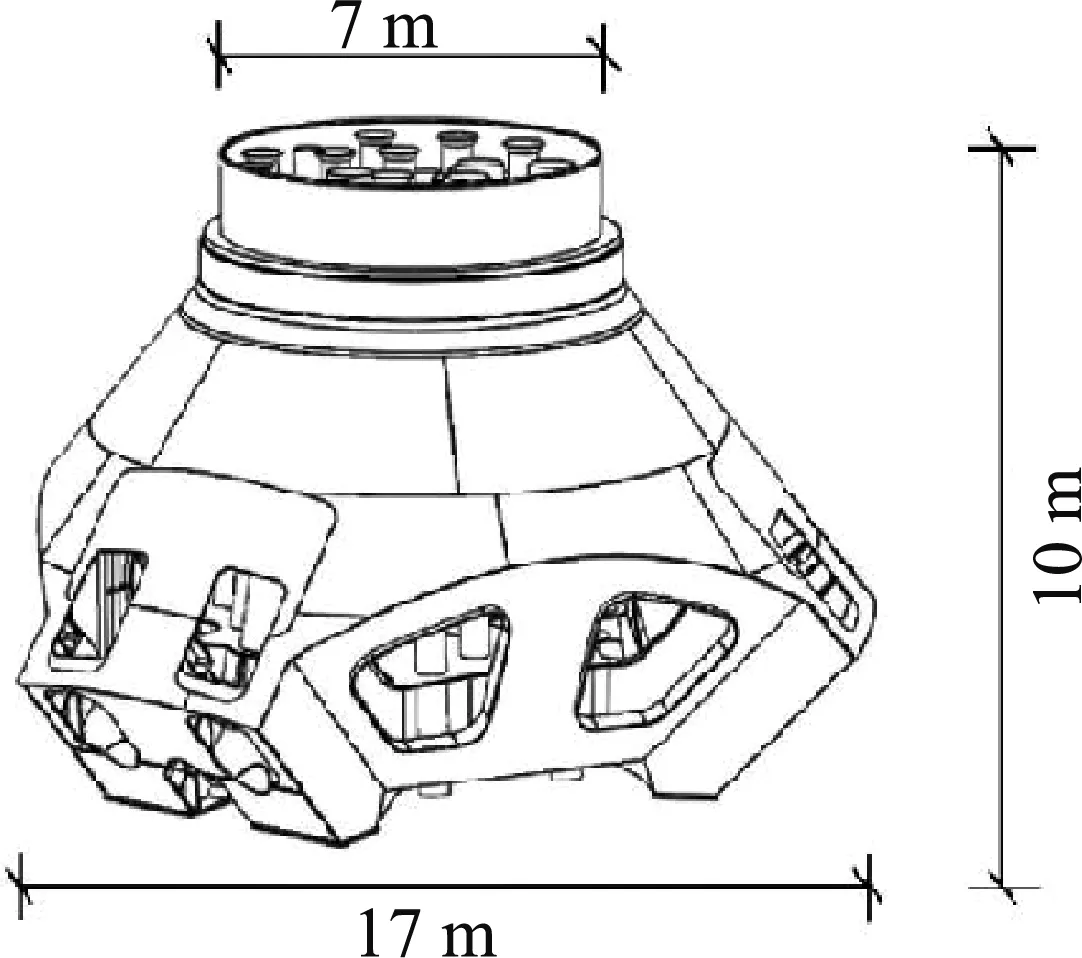

如图1所示,被运输的塔体结构为单点系泊系统的下塔体分段,为大口朝下的椎体结构,下口直径约为17 m,上口直径约为7 m,高度约为10 m,总重量约为400 t,塔体底部有6个平底面(每个尺寸为1.2 m×1.8 m)为SPMT模块车可顶运支撑的平面,其余底部区域有管线法兰探出,无法作为SPMT模块车顶运的支撑点。该6个平底面上部结构为海底锚链在单点系泊系统上的生根点,为整个塔体结构强度最大的部分。经核算,可满足SPMT模块车运输顶撑的强度需求。

(a)

(b)

2 配车设计

2.1 配车整体规划

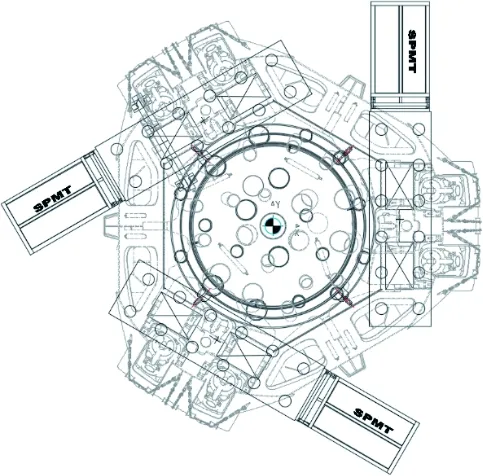

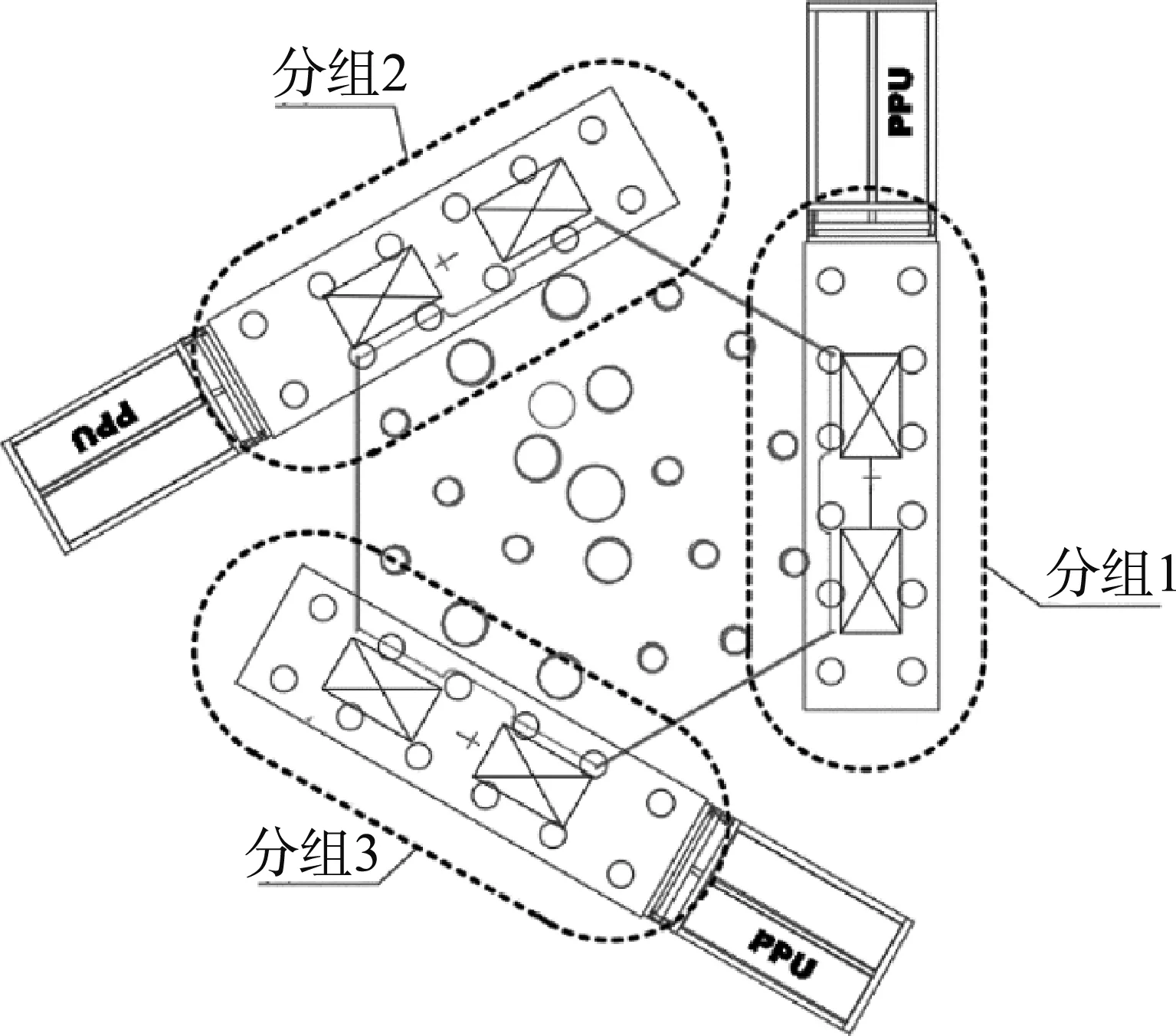

SPMT模块车常规运输为多挂车平行对齐排列,该方式易于定位设置坐标,易于行走转弯校核,易于分组编点。然而对于该塔体结构,平行对齐布车的方式却不适用,SPMT模块车能够顶撑的位置只有塔体周边分布的6个平底面,中间区域为探出的管线法兰,SPMT模块车无法直接跨越。因此,根据这6个平底面的几何分布,最合理的布车方式就是按照如图2所示的方式,即三挂六轴线呈等边三角形排布,每挂车带一个动力单元(power pack unit, PPU)。使用三角形排布的方式,存在分组编点困难、定位设置坐标烦琐、行走转弯核算复杂等问题。此外,单独使用一个6轴线连接PPU进行运输作业,还要考虑PPU自重对液压系统产生的不均影响。

图2 SPMT模块车布车示意Fig.2 SPMT Arrangement General View

初步确定布车方式后,要先核算SPMT模块车的整体运输能力是否满足要求,这是开展后续方案设计的基础。如表1所示,经核算使用三挂六轴线(共计18轴线),整体运输能力利用率为70%,满足小于80%的要求。而每根轴线的轴载利用率,需要在确定分组编点及车体准确定位后再进一步核算。

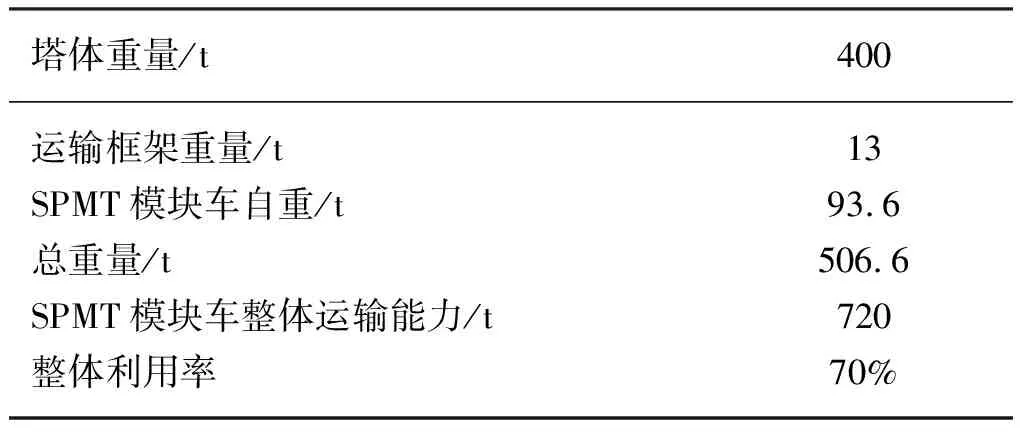

表1 SPMT模块车整体运输能力利用率[2]

说明: 表中,单个PPU自重7.2 t;每根轴线车体自重4 t;每根轴线运输能力为40 t。

2.2 SPMT模块车分组编点

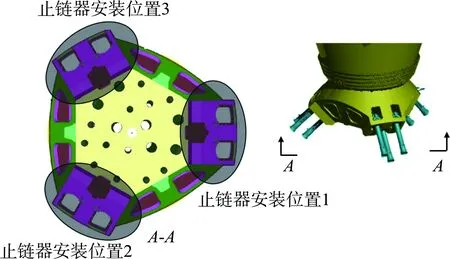

本次运输使用三挂六轴线车板,成三角形排布,相互之间无法进行刚性连接固定,需要依靠塔体压在车板上产生的静摩擦力来实现车板之间的相对固定。并且该单点塔体结构的海上在位工作状态是靠三组海底锚链来实现锚固的,而本次运输顶撑的三个位置正好是三组止链器装置在塔体上安装的位置(见图3),塔体所设计的结构更适合三点受力。

综上所述,三点支撑相对于四点支撑更适于该塔体结构的运输。

图3 单点塔体止链器安装位置Fig.3 Chain connectors installation position

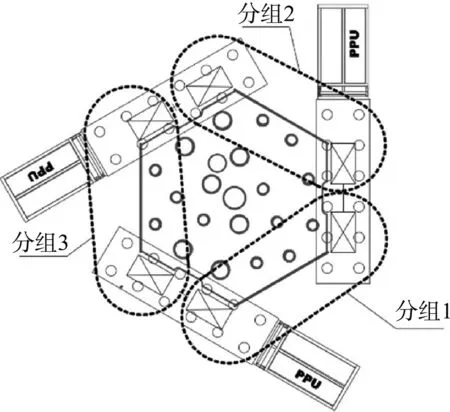

采用三点支撑,即18根轴线划分成3个分组,每个分组6根轴线,同一分组内的所有悬挂液压连通。以本运输为例,三点支撑有两个可选方案(见图4)。

方案一: 每挂车自成一个分组。

方案二: 每挂车的车头前3根轴线与相邻车的车尾后3根轴线分编程一组。

(a)

(b)

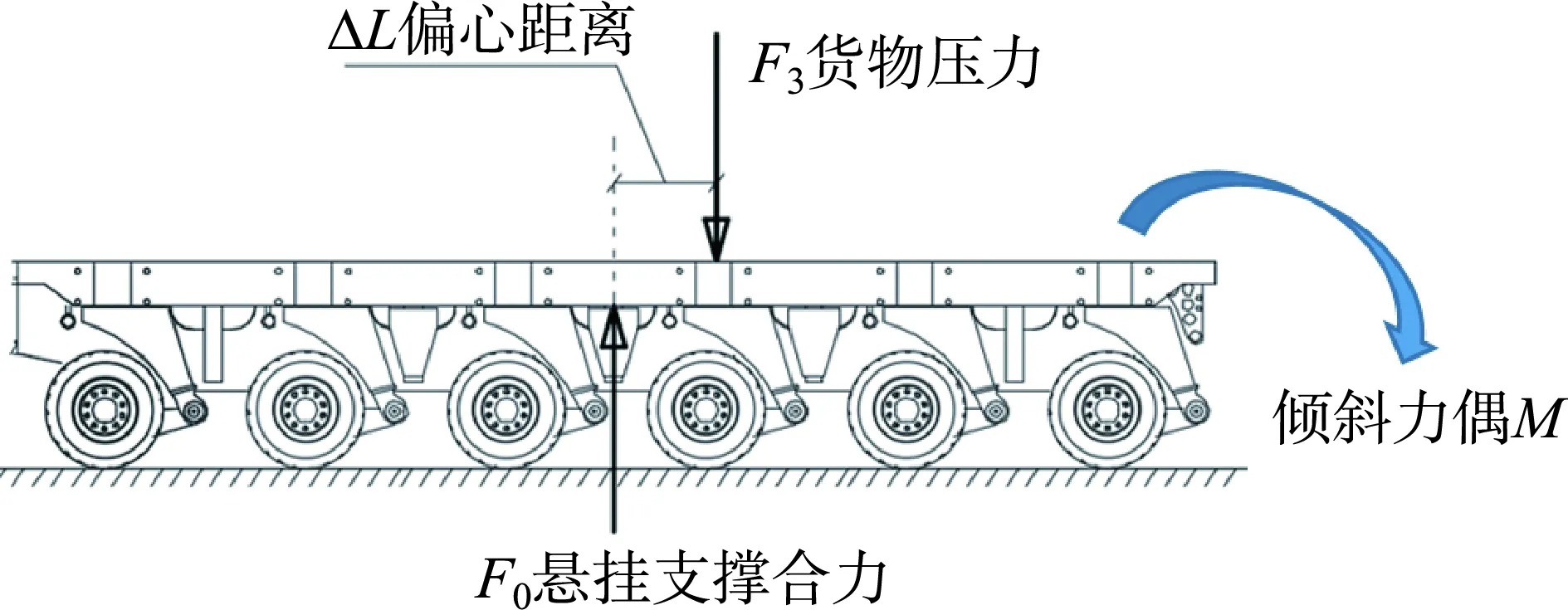

方案一分析: 单挂六轴线自成一组,内部所有悬挂液压相同,悬挂对车板的合力F0作用在车板的长度中心,如果货物对车板的合力F3偏离车板的长度中心ΔL,则两个力大小相等,方向相反,会对车板形成一对力偶M,其大小为

M=F3×ΔL

(1)

F3=F0

(2)

如图5所示,该力偶会使车体有向偏重一侧倾斜的趋势,这种车体的倾斜会导致偏重一侧液压油流向偏轻一侧;由于所有悬挂内部液压连通,每个悬挂的油压全部相同,使车体倾斜的力偶M无法被平衡或消除,车体会存在倾翻的可能,因此方案一的分组方法并不安全。

图5 编点分组方案一车板受力分析Fig.5 Force diagram for trailer of suspension mode option 1

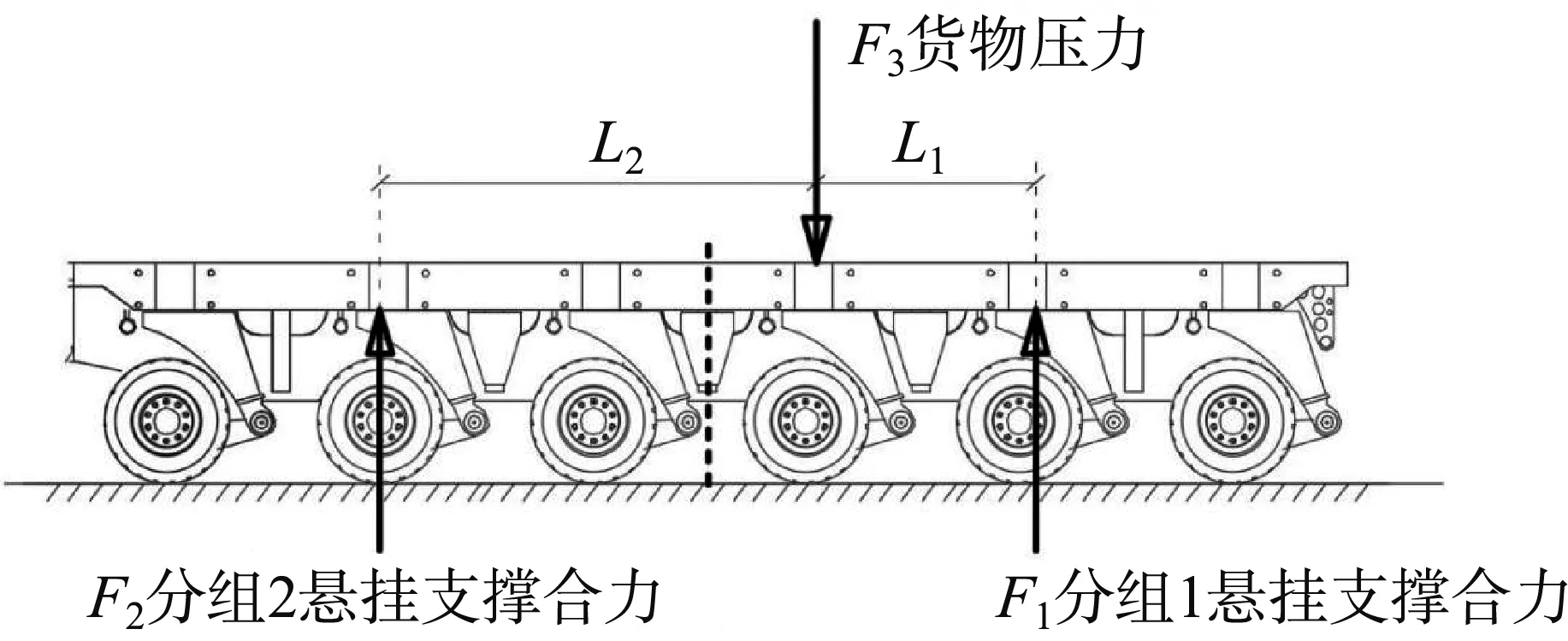

方案二分析: 如图6所示,每挂车在中心位置被分割成两个分组,货物对车板的合力F3大体在车板长度中心位置存在一定的偏心,因此车板两端靠不同的两组液压悬挂支撑,每组悬挂支撑的合力F1和F2分别作用于两端1/4车板长度位置。

图6 编点分组方案二车板受力分析Fig.6 Force diagram for trailer of suspension mode option 2

编点分组方案二可简化成如图7所示的力学模型,塔体结构对车板的合力F3作用于两组悬挂支撑力F1和F2之间,每组液压悬挂会根据各自分担的负载大小,提供不同的支撑力,以实现车体的平衡。

图7 编点分组方案二车板受力力学模型Fig.7 Mechanical model for trailer of suspension mode option 2

根据受力平衡原理,两组支撑力F1和F2可通过式(3)得到

(3)

两组悬挂会对车板两侧提供支撑以保证车体不会发生大幅度的倾斜,由于两个分组之间的液压不连通,因此不会发生液压油流向倾斜一端的情况。通过上式可知,塔体结构对车板的合力F3不能偏心过大,如果偏心过大,会造成两个分组之间的油压差过大,需要重新调整编点分组方式。

综上分析可知,在现实中很难将货物对车板的作用合力与车板中心重合,而方案二的编点分组方式对货物小幅度的偏心误差不太敏感,因此方案二更加安全可靠。

2.3 SPMT模块车排布定位

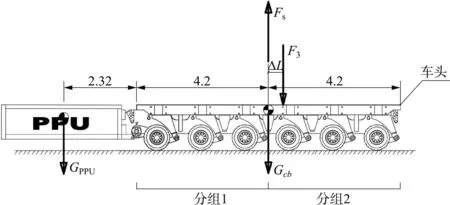

使用单独的六轴线SPMT模块车加动力单元运输作业时,动力单元的自重会增加其一侧分组的负载,如果轴载较大甚至接近额定轴载,再加上动力单元自重GPPU的作用,会存在轴载超过额定载荷的可能,因此动力单元的自重不可忽略。根据2.1节的计算,本次运输整体轴载利用率超过70%,考虑到偏心、动荷载等因素,个别轴线的轴载利用率会很高,动力单元的自重的影响不可忽略,需要采用合理的排布定位将动力单元的自重的影响降到最低。

如图8所示,动力单元安装在分组1一侧,采用3/3分组。在空载的情况下,分组1悬挂内的油压会高于分组2,因此需要使塔体重量荷载的合力F3作用点稍偏向于分组2(偏移量为ΔL),以此来抵消动力单元自重带来的油压不均衡。即塔体重量荷载F3和动力单元自重荷载GPPU的合力作用点正好位于车板中心,与车板自重Gcb的重心位置重合;并且如果两个分组内油压相同,则地面对所有悬挂的支撑合力Fs作用点也位于车板中心。根据力矩平衡原理,可得

图8 单挂六轴线带动力头受力分析Fig.8 Force diagram for trailer of 6-axle with PPU

F3×ΔL=GPPU×(2.32+4.2)

(4)

解得

(5)

以本塔体运输作为案例,塔体和运输框架总重量为413 t,重心位置几乎与塔体形心位置重合,因此每挂车受到塔体重量荷载:

(6)

动力单元自重:

GPPU=7.2 (t)

(7)

将式(6)和式(7)代入式(5),解得

ΔL=0.341 (m)

(8)

即将塔体重量荷载F3的作用点从车板中心向远离车头方向偏移0.341 m, SPMT模块车排布定位如图9所示。

图9 车板排布定位示意Fig.9 Trailer Layout Details

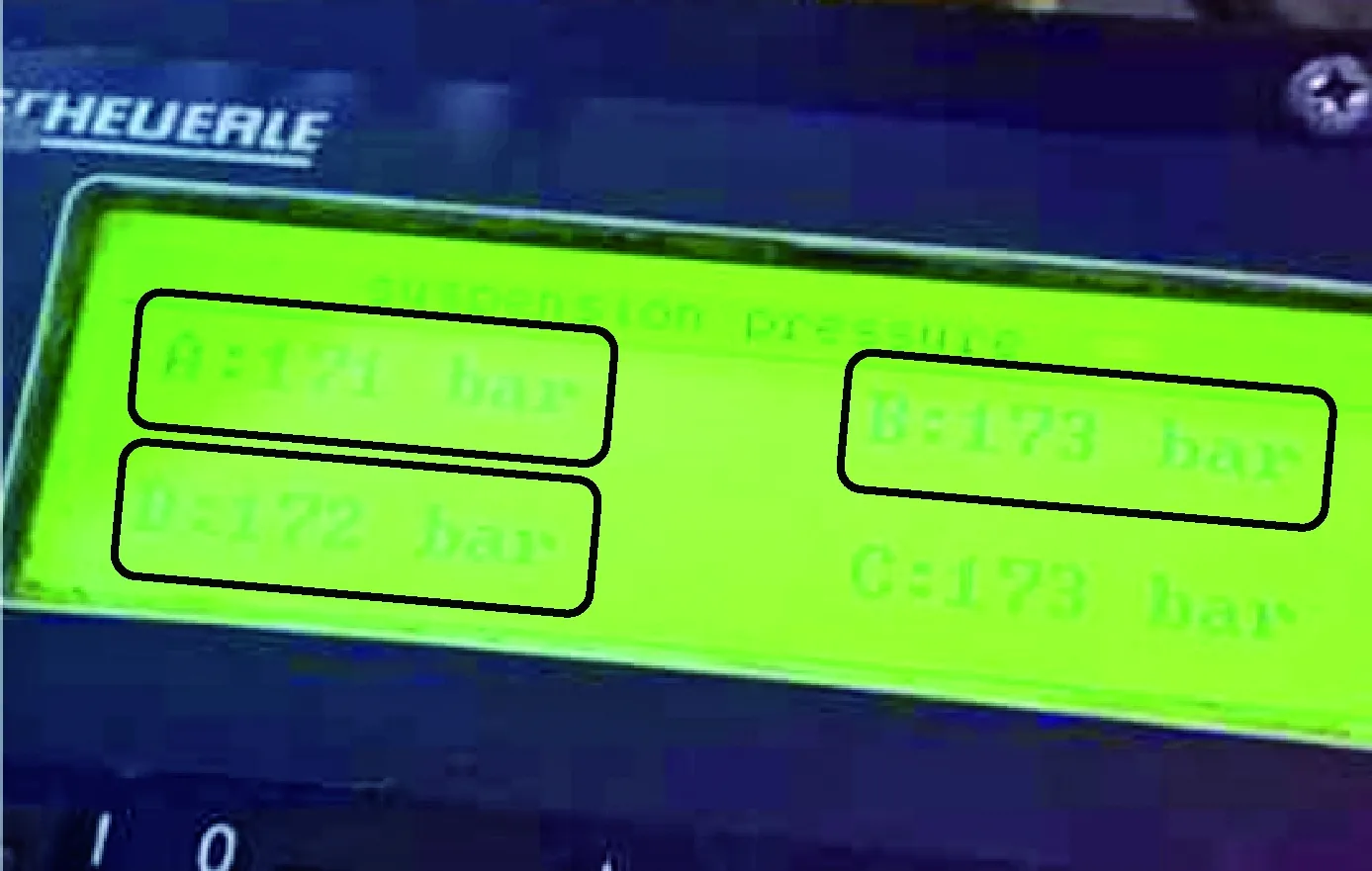

如图10所示,本案例中实际的塔体运输作业按照上述排布定位,运输时三个分组悬挂内油压分别为17.1 MPa、 17.3 MPa、 17.2 MPa,每个分组承担的塔体重量几乎相等,且小于悬挂内油压最大允许值25 MPa,考虑到油压计算负载利用率为69%,与2.1节中表1理论计算的整体运输力能利用率70%的数值偏差量仅为1%。

(a)

(b)

2.4 行走转弯校核

不同于常规平行对齐排布的布车方式,本次运输中三挂车体成等边三角形排布,在不同方向上最大轮廓尺寸大体相同;并且由于单个车轮转向角度为-100°~+130°(每个车轮可以实现朝任意方向行走),车体可以在整体朝向角不变的条件下,可以朝任何方向行驶;因此在遇到任何角度的拐弯路口时,车辆和货物整体无须做任何转向或者旋转,而只须直接平移行走即可。为了调整塔体最终落地就位的朝向角度,须要绕塔体中心自转一定角度,由于单个车板的旋转圆心可以从车板中心到无穷远,因此该种布车可以实现绕塔体的自转。经计算,平移行走路径的清障宽带为19 m;进行绕心旋转时,需要清障的区域为直径为27 m的圆(自转直径为25 m, SPMT不可能实现绝对精准的绕心旋转,需要增加2 m的裕量),如图11所示。

此外,还要校核运输过程中的静态稳定角和动态稳定角,核算是否要捆扎。具体校核方法与常规

(a)

(b)

的平行布车方式相同,因此不再赘述。

3 结 语

本文针对某已顺利实施的单点系泊系统的塔体结构,使用SPMT模块车运输实例进行分析总结,得出如下结论:

(1) 常规单点系泊系统的塔体结构多为筒体或椎体结构,塔体直径通常不大(多为20 m左右,本实例中的塔体最大直径为17 m),宜采用三挂六轴线成三角形的布车方式进行运输作业。

(2) 如果采用三挂六轴线排列成三角形的布车方式,宜采用三点支撑的编点分组方式,但是要避免将一个单独的六轴线车板编点成一个分组,以避免车辆倾斜的风险,提高运输稳定性。

(3) 单独的六轴线车板如果挂载动力单元,则动力单元的自重会加大不同分组内的油压差,可以根据理论计算结果,微调塔体结构对车板作用点的位置来抵消动力单元自重带来的油压不均衡。

(4) 三角形布车方式,可以朝任意方向平移行走,也可进行整体绕心自转,需要先明确平移行走时的货与车的最大宽度、绘制行走路径图,并据此提前做好道路清障的准备。如果要在某区域进行绕心自转,则应根据最大自转直径,在该区域提前清障。