柔性立管移位工程方案研究

郑 羽

(海洋石油工程股份有限公司,天津 300451)

0 引 言

柔性立管因具有较小弯曲半径的技术特性已广泛用于从水下生产设施向浮式生产储卸油装置(floating liquefied natural gas system, FPSO)输送原油。为了减小FPSO的剧烈运动给柔性立管及水下生产设施带来的不利影响,目前较多地采用Lazy-wave型立管系统。在该类立管系统中,柔性立管的下部分放置在中水浮筒(middle water arch, MWA)之上,或者在柔性管线的中部位置安装一些浮球,而中水浮筒或者浮球的规格大小、浮舱的数量与体积等设计指标是Lazy-wave型结构的关键,其设计须达到标准规范和甲方的相关要求,柔性立管的下端与管道终端(pipe line end termination, PLET)连接。相比单悬链线结构,Lazy-wave型立管结构能够在立管着陆区域有效地提高强度和抗疲劳性能。当管道终端发生腐蚀而不能正常工作时,需设计新的管道终端,此时柔性立管需要从现有的管道终端上拆卸下来并重新规划路由,连接到新的管道终端上,而期间新管道终端的位置直接由柔性立管的校核结果来确定,也就是对柔性立管进行在现有条件下的限定性设计,本文从上述角度介绍了一个柔性立管移位技术的实际工程案例。

1 Lazy-wave型立管系统

油田经过多年的生产后,水下管线存在较为严重的腐蚀。经水下检测,管道终端管线壁厚最薄处仅为5 mm,因此需要在原管道终端附近的位置重新更换一个新的管道终端,将柔性立管从着泥点后偏转角度与新管道终端对接,并将海缆从原管道终端拆卸后移位至新管道终端上。

该立管系统包括两条12 in内径柔性立管以及一条供电电缆,柔性立管与电缆均悬吊在浮式生产储卸油装置的内转塔上,立管末端与管道终端相连接,着陆区域水深105 m。柔性立管顶端安装有弯曲的加强件,立管中部用卡子固定在中水浮筒上,整个立管系统呈Lazy-wave型结构。

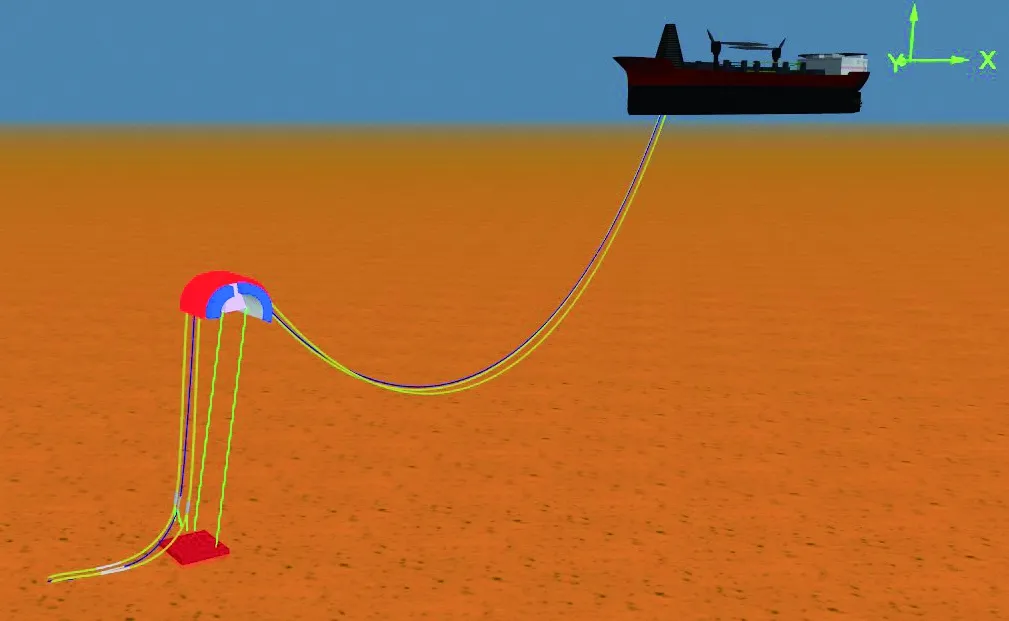

柔性立管与管道终端之间的水下立管接口法兰设置在距离塔台中心水平约160 m的位置,中水浮筒缆绳的重心铅垂线距离塔台中心水平约129 m,立管缆锁同样距离塔台中心水平约134 m。柔性立管系统的整体布局如图1所示,该系统平面如图2所示。

图1 柔性立管系统整体布局Fig.1 General layout of flexible risers system

图2 立管系统的平面展布Fig.2 Plan layout of riser system

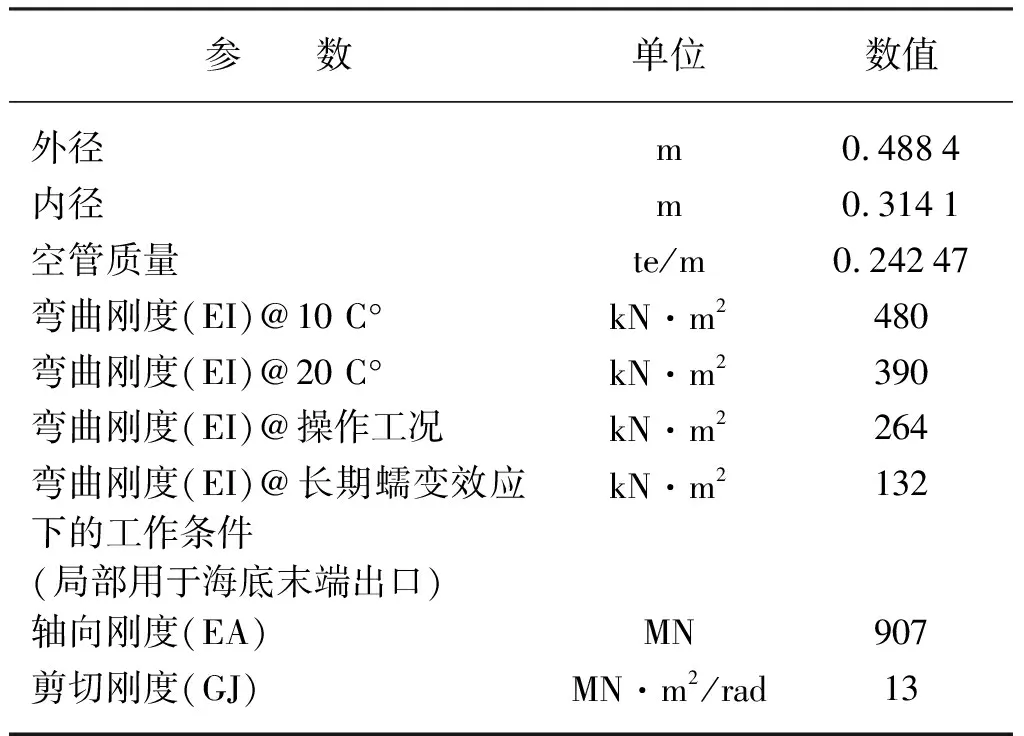

柔性立管的主要规格指标如表1所示,柔性立管的主要性能参数如表2所示。现有立管系统模型如图3所示。图3中的黄线代表柔性立管,蓝线代表电缆。柔性立管由NKT公司提供,此管为无粘接结构,由金属型材螺旋缠绕以及挤出的聚合物组成,各层需满足特定的功能要求。该工作主要是依据计算模型对移位后立管系统的干涉情况进行校核以及采用业界常用的,广泛用于立管、脐带缆、锚绳的动态分析的ORCAFLEX软件校核柔性立管对管道终端的最大作用荷载。

表1 柔性立管的主要规格指标

表2 柔性立管的主要性能参数

图3 现有立管系统模型Fig.3 Model of existing riser system

2 新建立管系统

现有管道终端已经使用多年,由于严重腐蚀已不能进行正常使用,因此需新建一个管道终端。对新的管道终端进行详细设计时要考虑诸多影响因素,尤其应注意与管道终端相连接的立管系统的调整。新设计与原设计相同之处是不改变现有的重力基础,因此中水浮筒的位置不会有太大的变化。

在初始阶段,需要对不同的柔性立管总体布置的方案进行评估。由于受到柔性立管弯曲半径和刚度的限制,新建管道终端应充分考虑柔性立管再次回接后的朝向,保证柔性立管静态构型的合理性以及运行过程中动力响应的可接受性。同时,对于管道终端位置的选择还需要考虑其安装的可行性、在位稳定性、长期沉降等因素。

随着工程项目的深入,在对柔性立管移位后的运动进行计算分析后,综合考虑管道终端和柔性立管的需要,通过静态和动态计算结果显示该方案满足设计要求,最终确定管道终端的新建位置以及方位朝向。

新的管道终端安装于原有终端的东边,相比原有管道终端逆时针旋转了12°。立管系统的重新安装布置须满足规范要求,如果安装超出了误差要求,会对立管接口法兰产生很大的不利影响。设计中要求的安装误差:往北方向为0,往东方向为0.25 m,往南与往西方向均为0.3 m。

新的管道终端安装后及立管连接就位后,中水浮筒不会在原设计的位置运动,可能会有更多的转动。因此新管道终端的位置要考虑其可安装性、立管的完整性、中水浮筒的运动响应等影响因素。为此新系统设计通过使用一个接近原有管道终端的刚性结构以控制新的管道终端的安装误差,最终完成了新管道终端的安装任务。

新建立管系统平面展布如图4所示。新建立管系统的模型如图5所示。

图4 新建立管系统平面展布Fig.4 New plan layout of riser system

图5 新建立管系统的模型Fig.5 Model of new riser system

3 讨 论

在柔性立管的重新布置设计中,接口法兰在满足规范要求的同时还要适应立管厂家的要求,因此在新管道终端上设计供电电缆的卡子位置是一个极大的挑战。因为电缆动态长度会影响柔性立管与供电电缆彼此间的干扰结果,柔性立管与供电电缆之间的相互干扰如图6所示。

图6 柔性立管与供电电缆之间的相互干扰Fig.6 The interference between flexible riser and power cable

从图6可以看出,柔性立管(黄线)与供电电缆(蓝线)之间的间距非常小,彼此间几乎相互接触,在实际安装布置时,它们之间有0.1 m的间隙,确保可以抵御百年一遇的台风。

整个校核过程使用动态分析,保守考虑使用Dean Stream来模拟波浪条件(采用最大波高和谱峰周期的组合),并假设波浪流同向作用于船首。由于柔性立管和海缆部分附着有20 mm海生物,因此对于柔性立管不同部分应考虑不同弯曲刚度,最终得到柔性立管在新水下基盘接头处的最大弯矩、立管最小弯曲半径、柔性立管在水下基盘卡箍处的最大张力。整个计算过程须考虑极端环境条件,针对FPSO近向,远向等多种工况进行分析。计算结果显示: 轴力远小于破断力,服役期的弯曲半径大于许用弯曲半径,能够满足设计要求。

依据分析结果,明确柔性立管移位后的路由,并要求管道终端安装时有较高的精度,对立管接头处荷载进行校核,并确定动态海缆移位后的动静过渡点位置。

柔性立管与供电电缆的重新布置分析表明,原有设计的安装误差可能会大于设计师所预计及模拟的误差。通过新系统安装布置工作的实际完成过程,可知在设计过程中可以更大胆一些,后期按照设计进行具体工作实施时可能会更加高效。对于今后项目的类似复产移位设计,需充分考虑管线间的相互干涉风险,对于管道终端的位置设计,要在位置规划中重点考虑,整体上评估项目的可实施性。

4 结 语

(1) Lazy-wave型立管系统由柔性立管、供电电缆、中水浮筒等组成,其中中水浮筒是该型立管系统设计中的关键组成。

(2) 通过对柔性立管和动态海缆的水动力学分析,得到移位后柔性立管与海缆不发生干涉的结论,并在实际工程应用中得到验证。

(3) 通过文中所举Lazy-wave型柔性立管移位实例及效果分析,指示在未来油气田开发过程中的立管维护、保养时,使用柔性管材比刚性管材有更大的优势。