增产碳四烯烃催化裂化催化剂的工业应用

于善青,郗艳龙,唐立文,严加松,王世环,张执刚,高利军

(1.中国石化石油化工科学研究院,北京 100083;2.中国石化石家庄炼化分公司;3.中国石化催化剂有限公司齐鲁分公司)

增加汽油池中烷基化汽油的比例是生产国Ⅵ标准汽油的有效途径之一。截至2017年我国烷基化装置产能已超过16 Mt/a[1-3],然而不少烷基化装置却存在加工负荷不足的问题,主要原因之一是碳四烯烃原料供应不足。炼油厂近70%的碳四烯烃来自催化裂化装置。按照目前我国催化裂化装置加工能力约210 Mt/a和催化裂化碳四烯烃平均收率约4.6%计算,碳四烯烃收率需要至少提高10%以上,才能满足烷基化装置原料的需求。增加液化气碳四烯烃收率最直接、最经济的方法是开发具有高碳四烯烃选择性的催化裂化催化剂[4-7]。中国石化石油化工科学研究院(简称石科院)于2011年开发了多产丙烯和异丁烯的催化裂化助剂FLOS,在中国石化巴陵分公司1 Mt/a MIP-CGP装置上进行了工业应用,结果表明,当FLOS助剂添加量(w)为6%时,液化气收率增加2.68百分点,其中异丁烯收率增加0.54百分点,汽油收率降低0.42百分点[8]。

开发高碳四烯烃选择性的催化裂化催化剂存在两大难点。第一,通过提高原料油的裂化深度,可增加低碳烯烃收率,但是氢转移反应也增加,尤其是处理加氢原料的催化裂化装置,原料油加氢后形成的环烷烃和环烷基芳烃在催化裂化过程中很容易作为供氢体发生氢转移反应,导致烯烃饱和。因此,需要解决提高重油裂化能力和抑制氢转移反应的矛盾。第二,一般通过增加液化气收率的方法增加碳四烯烃收率,但是液化气中碳四烯烃含量变化不大,碳四烯烃选择性差,这对于一些气体分离装置能力受限的炼油厂,操作上存在很大的局限性[4-7,9-10]。本研究主要解决以上难点,开发高碳四烯烃选择性的催化裂化催化剂。

中国石化石家庄炼化分公司(简称石家庄炼化分公司)有两套催化裂化装置(分别为1号催化裂化装置和3号催化裂化装置),均采用石科院开发的MIP-CGP技术,以处理加氢原料油为主,汽油产品烯烃体积分数低于15%,碳四烯烃收率低,难以满足0.2 Mt/a硫酸法烷基化装置的原料需求,因而迫切需要催化裂化装置增产碳四烯烃。为此,石科院研制开发了高碳四烯烃选择性的催化裂化催化剂HBC,并在石家庄炼化分公司3号催化裂化装置上进行了工业应用。以下介绍HBC催化剂的开发及应用情况。

1 HBC催化剂的研发

1.1 研发思路

基于以上开发高碳四烯烃选择性的催化裂化催化剂存在两大难点,按如下研发思路进行HBC催化剂的开发。首先,通过探讨催化裂化过程碳四烯烃生成和转化的反应化学,提出增强正碳离子异构化和抑制氢转移反应是选择性生产碳四烯烃的优化路径[9]。其次,基于催化材料酸性和孔结构特性,考察不同催化材料对重油裂化能力和碳四烯烃选择性的影响,建立催化材料目标导向技术:采用高活性大孔基质强化渣油大分子的“可接近性”和预裂化能力;开发改性Y型分子筛解决提高裂化能力和降低氢转移活性的矛盾,提供更多的碳四烯烃前躯物;开发改性β分子筛增强异构化同时兼顾裂化活性,促进碳四烯烃前躯物选择性生成碳四烯烃的能力。基于催化材料目标导向技术开发HBC催化剂,以期在液化气产率不增加时选择性增产碳四烯烃,或者在液化气产率增加的同时,增产碳四烯烃和丙烯,以及灵活调整液化气中碳三馏分与碳四馏分的比例。

1.2 催化材料

Y型分子筛是催化裂化催化剂的主要活性组元,常规Y 型分子筛经各种方法抽铝和/或补硅以及稀土改性后,得到不同稀土含量的改性Y 型分子筛。本研究重点考察以REUSY-2,REUSY-8,REY为代表的几种改性Y型分子筛(性质见表1)对重油裂化能力和碳四烯烃选择性的影响。与Y型分子筛相比,β分子筛的骨架硅铝比高、氢转移反应活性低、平均孔径介于Y型分子筛和ZSM-5分子筛之间,具有优异的碳四烯烃选择性。但是由于Hβ分子筛的活性较低,影响催化剂的重油裂化能力,本研究对Hβ分子筛进行改性,改性前后β分子筛的性质见表1。

表1 分子筛的性质

1.3 催化剂的制备

将高岭土浆液、铝溶胶和酸化拟薄水铝石混合,均匀分散30 min,然后分别加入表1所示的各种分子筛,充分搅拌30 min,得到催化剂浆液,喷雾干燥成型,在500 ℃下焙烧1 h,最后将催化剂洗涤至Na2O质量分数小于0.2%,得到催化剂样品。其中,分别以REUSY-2,REUSY-8,REY为分子筛(质量分数均为35%)制备的催化剂依次记为CAT-1,CAT-2,CAT-3;分别以REUSY-8(质量分数为38%)、REUSY-8和Hβ(质量分数分别为33%和5%)、REUSY-8和改性β(质量分数分别为33%和5%)为分子筛制备的催化剂依次记为CAT-4,CAT-5,CAT-6。

1.4 催化剂的表征和性能评价

采用PHILIPS公司生产的X’Pert型X射线衍射仪表征样品的晶体结构;采用美国Micromeritics公司生产的ASAP 2405N V1.01自动吸附仪测定样品的吸附-脱附等温线,并计算样品的比表面积和孔体积;采用X射线荧光光谱法测定样品的元素组成。

在MAT-D1轻油微反活性评定仪上进行催化剂样品的微反活性评价,所用原料为大港轻柴油,235~337 ℃馏分,密度(20 ℃)为841.9 kg/m3,测定条件为:反应温度460 ℃,质量空速16 h-1,催化剂装填量5 g,剂/油质量比3.2。微反活性(MA)=(产物中低于216 ℃汽油产量+气体产量+焦炭产量)/进料总量×100%。

在美国ACE-Model R+型固定流化床微反装置上进行催化剂样品的裂化反应性能评价(ACE评价),所用原料油为石家庄炼化分公司催化裂化原料油,密度(20 ℃)为921.1 kg/m3,残炭为2.5%,Ni质量分数为3.9 μg/g,V质量分数为3.5 μg/g。

1.5 不同催化材料对碳四烯烃选择性的影响

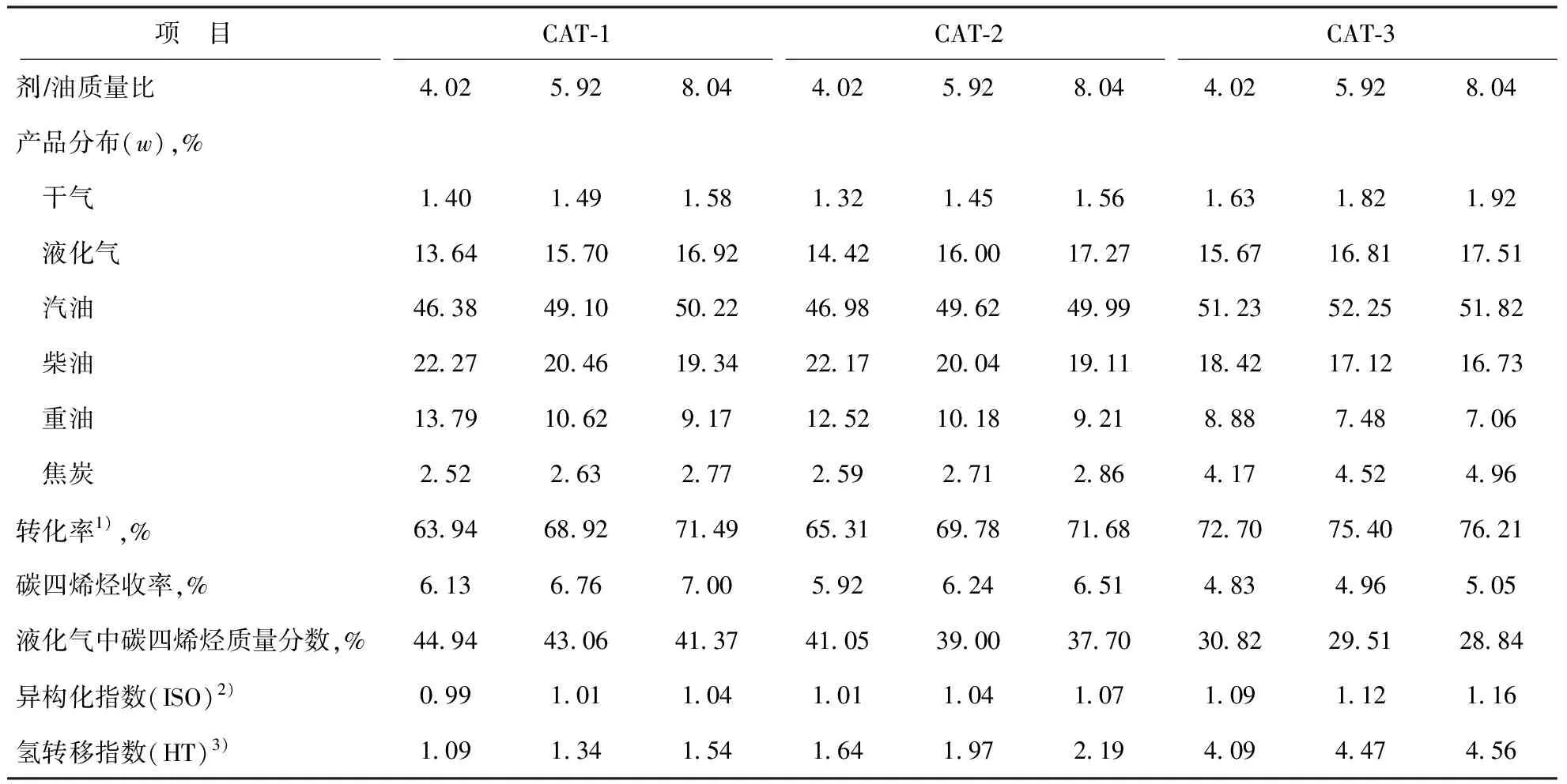

分别将催化剂CAT-1,CAT-2,CAT-3在800 ℃下用100%水蒸气老化12 h,然后在反应温度为520 ℃、质量空速为16 h-1、剂/油质量比分别为4.02,5.92,8.04的条件下进行ACE评价,结果见表2。由表2可以看出,在相同剂/油比下,采用CAT-3催化剂时具有较高的转化率和较低的重油产率,但是碳四烯烃收率以及液化气中碳四烯烃含量较低;相比之下,采用CAT-1催化剂时具有较低的转化率和较高的重油产率,但是碳四烯烃收率和液化气中碳四烯烃含量较高。可见,对于不同稀土含量的Y型分子筛,随着稀土含量的增加,重油裂化能力增强,但是碳四烯烃选择性降低。这是因为,Y型分子筛的活性中心主要来自与骨架铝氧四面体配位的B酸氢质子,稀土改性Y分子筛由于进入分子筛β笼I′位稀土离子稳定了分子筛骨架结构,抑制了骨架Al的脱除,导致B酸中心数量增多,酸中心距离变小[14],在提高重油裂化能力的同时,双分子氢转移反应能力也相应增加,导致碳四烯烃收率和选择性降低。

在前期工作[9]认识到促进催化裂化过程正碳离子的异构化反应有利于提高催化裂化产物中碳四烯烃选择性的基础上,本研究进一步考察Y型分子筛的异构化能力和氢转移能力对碳四烯烃选择性的影响,结果也列于表2。由表2可以看出,相同剂/油比下,虽然CAT-3的异构化指数较高,但是其液化气中碳四烯烃含量较低,即碳四烯烃选择性较差,这可能因为CAT-3催化剂同时具有较高的氢转移活性,催化裂化过程生成的碳四烯烃以及碳四烯烃前躯物容易发生氢转移反应生成饱和烷烃,导致裂化产物中碳四烯烃收率及选择性降低。可见,提高催化裂化产物碳四烯烃的选择性不仅需要增强异构化反应,还需要抑制氢转移反应。

表2 Y型分子筛催化剂的性能

1)转化率=w(干气)+w(液化气)+w(汽油)+w(焦炭)。

2)ISO=[w(异丁烷)+w(异丁烯)]/ [w(正丁烷)+w(正丁烯)]。

3)HT=w(异丁烷)/w(异丁烯)。

分别将催化剂CAT-4,CAT-5,CAT-6在800 ℃下用100%水蒸气老化12 h,然后在反应温度为500 ℃、质量空速为8 h-1、剂/油质量比为4的条件下进行ACE评价,结果见表3。由表3可以看出,与CAT-4催化剂相比,CAT-5和CAT-6催化剂作用下的碳四烯烃收率分别增加0.59百分点和0.67百分点,液化气中碳四烯烃质量分数分别增加3.16百分点和2.75百分点,表明β分子筛具有较高的碳四烯烃选择性;与CAT-5催化剂相比,CAT-6催化剂作用下的转化率提高2.78百分点,重油产率降低0.60百分点,表明改性后β分子筛的重油裂化能力显著提高。

表3 改性前后β分子筛催化剂的性能

2 HBC催化剂的工业生产及应用

HBC催化剂的工业生产在中国石化催化剂有限公司齐鲁分公司进行,生产过程顺利,产品质量稳定,生产和应用过程中无三废污染。

HBC催化剂工业应用试验在石家庄炼化分公司3号催化裂化装置上进行。该装置由中国石化工程建设有限公司(SEI)设计改造,设计加工量为2.2 Mt/a,反应器和再生器为高低并列式布置,再生器采用单段床层的完全再生技术,反应器采用MIP串联提升管。该装置于2017年10月开始使用HBC催化剂(第一阶段),2018年1月该装置根据生产需要暂停,2019年1月继续使用HBC催化剂(第二阶段)。为了考察HBC催化剂的使用效果,2017年5月7—8日在使用SLG-1催化剂时进行了空白标定,2017年12月23—24日在HBC催化剂占系统藏量65%时进行了第一阶段标定(简称标定1),此次标定的装置负荷较空白标定时偏低;2019年3月27—28日在HBC催化剂占系统藏量76%时进行了第二阶段标定(简称标定2),标定时因要兼顾全厂蜡油和渣油平衡,加氢渣油质量分数小于空白标定时,第二反应器有焦化汽油进料;2019年4月9—10日进行了高掺渣比工况标定(简称标定3)。HBC催化剂按照装置正常消耗进行系统催化剂置换,催化剂补充量约为6 t/d,对新鲜原料的催化剂单耗约为1.0 kg/t。

石家庄炼化分公司3号催化裂化装置的原料为加氢蜡油和加氢渣油的混合原料。标定期间混合原料的性质列于表4。由表4可以看出:与空白标定相比,标定1的原料油铁含量偏高;标定2的原料油密度和残炭偏低,总的金属含量偏低,原料油的性质略好于空白标定时;标定3的原料油密度略高,残炭与标定1相当。总体而言,空白标定和阶段标定(标定1、标定2、标定3)的原料性质虽略有差异,但具有可比性。

标定期间再生催化剂的性质列于表5。从表5可以看出:空白标定和阶段标定的再生催化剂微反活性基本相当;与空白标定相比,标定1的再生催化剂铁含量较高,总的金属含量相当;标定2和标定3的再生催化剂中总的金属含量较高。HBC催化剂使用后装置运行平稳,表明催化剂的物理性能符合装置使用要求。

标定期间的主要操作条件见表6。从表6可以看出:与空白标定相比,标定1的新鲜进料量降低了19.9 t/h,加氢柴油进料量为9.0 t/h,无焦化汽油进料;标定2的新鲜进料量与空白标定相当,焦化汽油进料量为11.2 t/h,无加氢柴油进料;标定3的新鲜进料量略少于空白标定,加氢渣油的比例较高,无焦化汽油进料和加氢柴油进料。

表4 标定期间混合原料的性质

表5 标定期间再生催化剂的性质

表6 标定期间的主要操作条件

标定期间的产品分布见表7。从表7可以看出,与空白标定相比,标定1和标定2的液化气收率略高,与标定1和标定2分别加工了少量的加氢柴油和焦化汽油有关,标定3的液化气收率和空白标定的基本相当。从表7还可以看出:与空白标定相比,标定1、标定2、标定3的碳四烯烃收率分别增加0.82,0.52,0.64百分点;汽油收率分别增加0.79,0.44,1.74百分点;总液体(液化气+汽油+柴油)收率分别增加2.41,0.40,0.38百分点;焦炭选择性分别降低0.08,0.40,0.45百分点。可见,使用HBC催化剂后,碳四烯烃收率明显增加,重油裂化能力提高和焦炭选择性改善。

标定期间的液化气组成见表8。由表8可以看出:与空白标定相比,标定1、标定2、标定3的液化气中碳四组分质量分数分别增加4.55,2.41,3.36百分点,其中碳四烯烃质量分数分别增加2.44,1.90,3.09百分点,碳四/碳三质量比分别增加0.25,0.12,0.18。可见,HBC催化剂具有优异的碳四烯烃选择性。

表7 标定期间产品分布

1)焦炭选择性=w(焦炭)/转化率×100%。

表8 液化气组成

3 结 论

(1)考察了Y型分子筛和β分子筛对催化裂化原料重油裂化性能和碳四烯烃选择性的影响,结果表明:高稀土含量Y型分子筛对原料油的裂化能力强,但对产物的碳四烯烃选择性差;与改性前相比,改性后β分子筛既具有优异的碳四烯烃选择性,同时裂化活性得到提高。

(2)开发的HBC催化剂既具有优异的碳四烯烃选择性,又具有较强的新鲜原料重油裂化能力。在石家庄炼化分公司3号催化裂化装置上的工业应用结果表明,使用HBC催化剂后,碳四烯烃收率增加0.52~0.82百分点,液化气中碳四烯烃质量分数增加1.90~3.09百分点,汽油收率增加0.44~1.74百分点,总液体收率增加,焦炭选择性改善。