醋酸成品塔高效塔内件技术升级与应用

(兖矿鲁南化工有限公司,山东 滕州 277527)

0 前言

兖矿鲁南化工有限公司共有两套醋酸装置,目前两套装置总产能100万t/a,生产工艺采用甲醇低压羰基合成工艺,该工艺是以甲醇和一氧化碳作为原料,采用铑-碘催化体系,经过均相混合反应生成纯度高达99.8%的醋酸。生产系统主要包含:反应系统、精馏系统、吸收系统及其他辅助系统。醋酸成品塔是精馏系统关键设备之一,主要作用是粗醋酸提纯,上部脱除少量水及碘甲烷,下部脱除丙酸、金属碘化物、有机高沸物和金属醋酸盐类等[1]。近年来,由于成品塔塔盘因冲刷腐蚀减薄,下部塔盘经常出现大面积腐蚀坍塌现象,本次改造通过水力学进行核算,升级塔盘结构形式,提升抗腐蚀冲刷能力,同时提升了产品质量,降低了能源消耗。

1 成品塔基本情况

兖矿鲁南化工有限公司醋酸Ⅱ装置成品塔原始设计79层塔盘,采用ADV浮阀,塔体由中国天辰化学工程公司设计,上海森松压力容器有限公司制造。ADV浮阀双溢流塔盘由北京泽华化学工程有限公司设计制造,1#~4#、76#~78#塔盘设计厚度3.5 mm,浮阀设计厚度1.5 mm,材质6XN;其余塔盘安装设计厚度2 mm,浮阀设计厚度1.5 mm,材质316 L,设备于2008年10月投入使用。

该设备投入使用后,由于冲刷腐蚀严重,部分塔盘出现坍塌现象,车间每年针对塔盘的使用情况进行详细的通塔检测及维护,2015年6月份检修,通过检测发现50#以下塔盘平均厚度仅为1.26~1.50 mm、通道板平均厚度仅为0.91~1.23 mm,较设计厚度平均减薄达到35%及以上,不锈钢浮阀较设计厚度平均减薄达到60%及以上,部分浮阀减薄达到90%,多处塔盘出口溢流堰严重破损、塔盘变形、通道板坍塌;2015年大修对坍塌的塔盘进行修复并加固后回装维持设备运行,修复后的塔盘因浮阀大量脱落、塔盘严重减薄原因,精馏效率及安全运行系数大大降低[2]。

2 原因分析

2.1 浓度的影响

随着醋酸浓度的升高,溶液中氢离子浓度不断增加。这样氢的去极化和氧的去极化过程将变得更容易,从而使腐蚀速度加快。稀醋酸对醋酸浓度影响较小,当醋酸浓度>80%对不锈钢腐蚀影响较大,当浓度95%~100%时则有更大的腐蚀性,成品塔中醋酸浓度高达99%,对塔盘的腐蚀性影响较大,尤其是成品塔底部水含量较少,醋酸易脱水生产醋酐,加剧设备腐蚀[3]。

2.2 温度的影响

醋酸对不锈钢的腐蚀属于电化学腐蚀,随着温度的升高,其腐蚀速度增大。因为温度的升高,增大了不锈钢钝化膜的溶解速度。成品塔从塔顶至塔釜温度逐渐升高,经过检测发现,塔釜的塔盘减薄率比明显高于塔顶[4]。

2.3 气体流速的影响

一般情况下,随物料流速增加,塔盘的冲刷腐蚀加剧,尤其是醋酸装置扩产后,成品塔液相负荷及气相负荷均增加,汽液相变、液流冲刷、加热和冷凝液膜均对塔盘腐蚀带来影响。

2.4 碘离子的影响

甲醇低压羰基合成醋酸工艺的助催化剂为碘甲烷,通过合成反应转化为氢碘酸,在物料循环过程中少量的碘会带入成品塔中,大大加速对塔盘的腐蚀速度。

3 改造内容

3.1 塔盘及浮阀形式升级改造

原成品塔塔盘设计材质为316L,因高温状态下醋酸的强腐蚀性,尤其是成品塔底部,醋酸温度高达145 ℃,加剧设备的腐蚀,每年通过检测发现腐蚀最为严重的为成品塔下部几层塔盘,同样也是下部几层塔盘经常出现坍塌现象,本次改造将成品塔底部73#~76#、78#~79#累计6层塔盘升级为HC276材质,提升抗腐蚀性能,避免塔盘塌陷现象,其余塔盘仍为316L材质,但塔盘厚度由2 mm升级为3 mm,提升塔盘整体使用寿命。

通过与国内某公司合作,利用ASPEN流程模拟软件进行工艺模拟,并依据工艺模拟结果对塔盘精馏效率整体进行水力学核算,依据水力学计算结果,进行塔内件的整体设计工作。

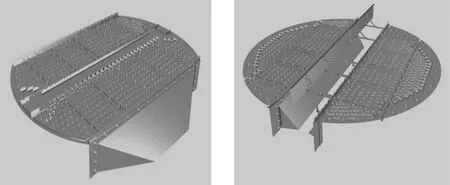

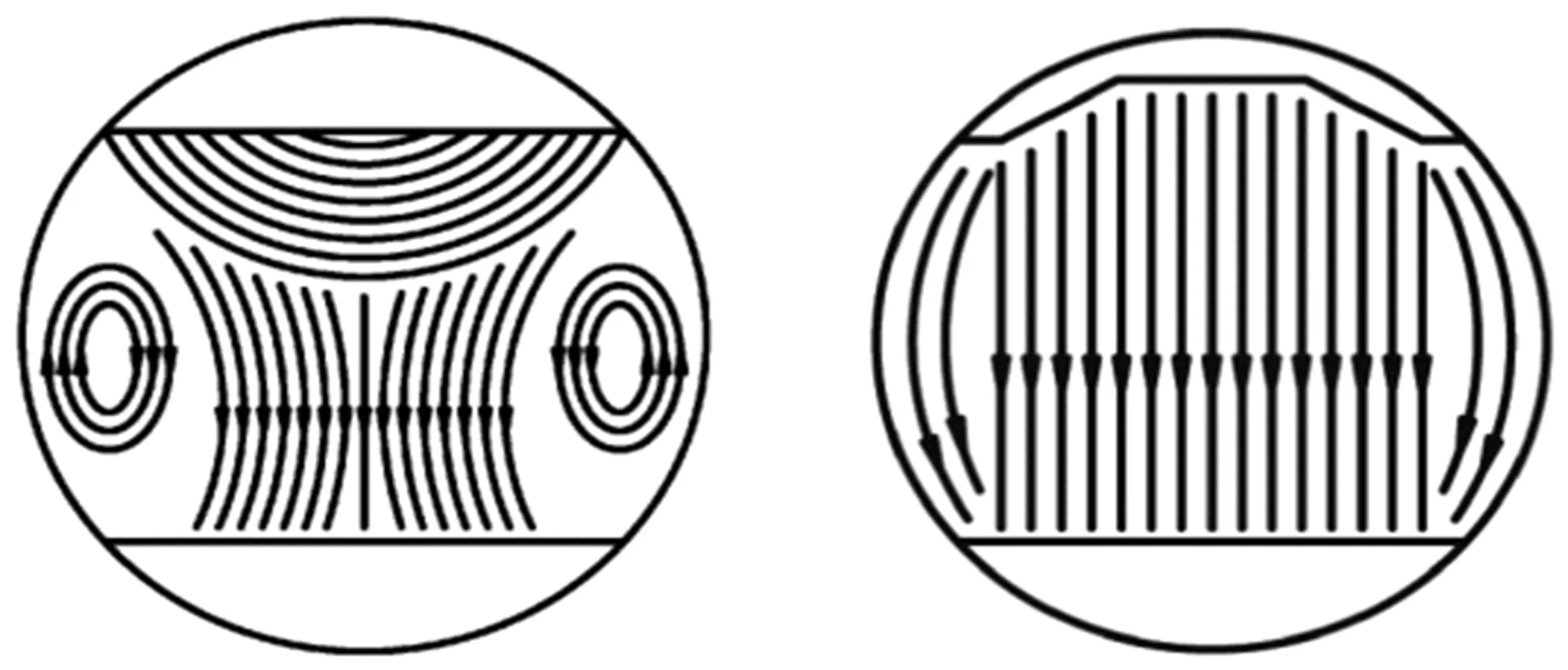

升级改造塔盘结构形式,改用复合孔微型阀替代ADV浮阀,对塔盘上流体重新分布,消除气相死区,增加塔板的有效区域,从而增加传质、传热效果。同时复合孔微型阀固定在塔盘之上,不会出现被气流吹翻脱落现象,有利于稳定成品塔精馏效率,同时为塔盘检修带来了方便,双溢流高效塔盘示意图如图1所示。普通塔盘与高效塔盘流体流向如图2所示。

图1 双溢流高效塔盘示意图

图2 汽相/液相流经塔板分布示意图

固定阀与浮阀相比具有加工方便、压降低、安全系数高、使用寿命长等优点,但存在操作弹性小的缺点,而本次改造采用的复合孔微型阀整体趋于三角形式,阀孔周围为波浪线形状,精馏塔在运行过程中,气相物流高速流过阀孔时,能够被分割成多股气流,减小气泡直径,同时改变从阀侧孔吹出气体的方向,提升气液两相的接触面积,能够有效提升塔盘的处理能力和操作弹性。

3.2 降液板升级改造

塔板上的液体的流动状况直接影响着塔盘的精馏效率,而液体的停留时间则反应了流体的流动状况。针对塔板上流体不均匀分布,可以通过升级降液板外形参数来补偿。鲁南化工原成品塔降液板为斜向平板,此降液板主要缺点:①占用空间较大,导致塔板实际利用率低;②流体导向差,影响精馏效率。多折边倾斜式降液板有多块板拼装而成,通过改变降液口的结构形式,顶部与普通降液管一样为弓形,自上而下向塔壁处倾斜,底部为一多折边细长条,宽度不一,并利用固定微型阀的导向流通作用,达到出口液流均匀分布的目的,改善塔板流体的停留时间分布,提高塔盘的精馏效率及生产能力。

3.3 塔盘防冲击改造

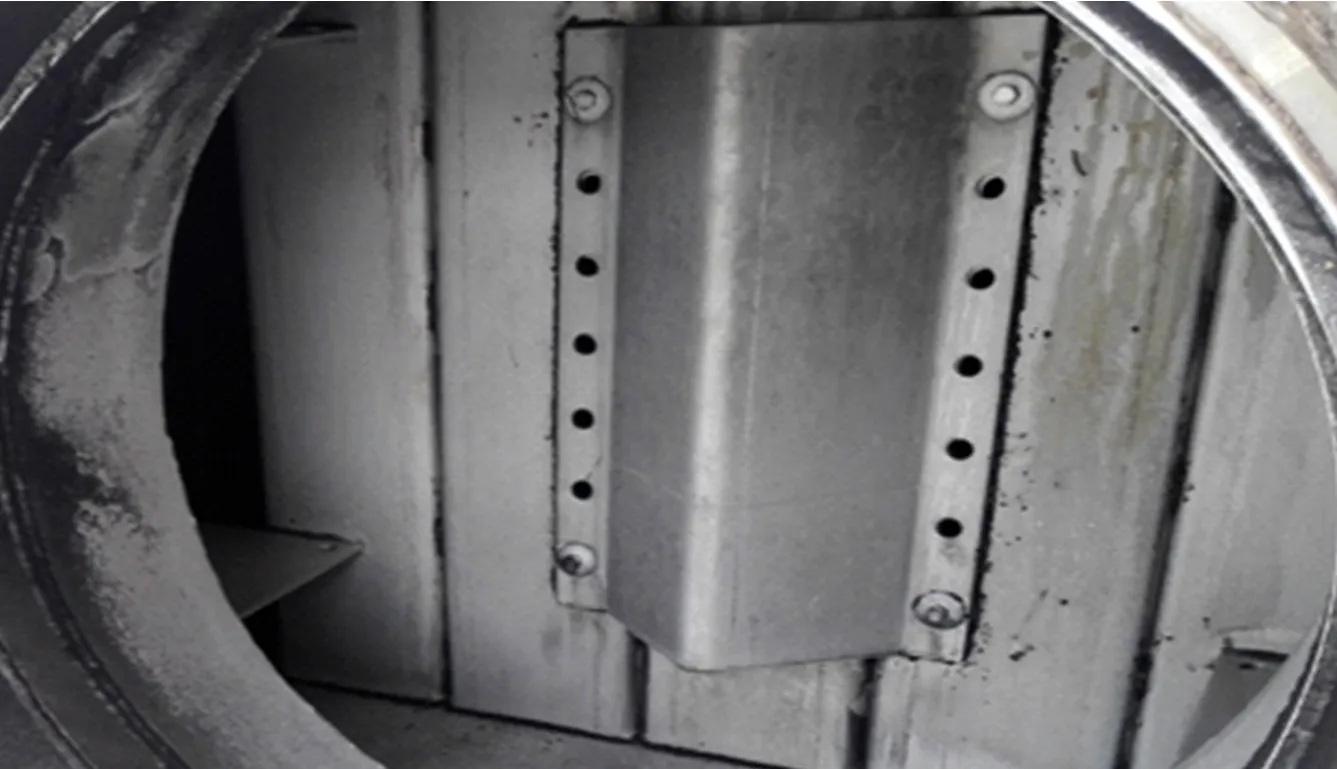

①再沸器口加装气体分布器,避免高负荷时气相流速过高对塔盘局部冲击力较大,造成底部塔盘损坏,分布器见图3。②79#塔盘降液板下部增加液封板,阻止大量蒸汽上窜至上一层塔盘,减小对底层塔盘的冲击,提高使用寿命。

图3 再沸器口液体分布器

4 改造效果

通过对塔盘升级改造,增强了塔盘的抗腐蚀冲刷性能,消除了塔盘坍塌现象发生,同时大大提升了成品塔精馏效率,产品质量和蒸汽单耗均大幅改善。①塔盘升级改造后,丙酸含量由原来的1 100×10-6降至480×10-6,微量碘含量稳定控制在10×10-9以下,满足下游醋酸乙烯、PTA等高端用户需求。②塔盘更换后精馏效率增加,成品塔每小时蒸汽消耗量较之前降低3.34 t/h,按照每小时采出65 t醋酸计算,新塔盘投用后蒸汽单耗降低0.051 4 t/t,塔盘升级改造为企业节支降耗贡献出了绵薄之力。

5 结语

本文从实际生产出发,针对醋酸成品塔在使用过程中存在的腐蚀减薄、塌陷等问题,对腐蚀原因进行了分析,并对塔盘进行升级改造:底部塔盘材质由316L升级为HC276,提升抗腐蚀性能;其余塔盘壁厚提升1 mm,增加了塔盘的强度;同时塔盘的结构形式升级为高效复合孔微型阀塔盘,提升了精馏效率,降低了能源消耗,该项目的实施产生了良好的节能效益和产品质量效益,同时对其他厂家精馏塔性能提升具有良好的借鉴意义。