甲醇回收塔改水洗塔运行总结

(南京诚志清洁能源有限公司,江苏 南京 210047)

南京诚志清洁能源有限公司甲醇装置设计产能为30万t/a,合成工段采用华东理工大学开发的甲醇合成工艺技术,具体由惠生工程 (中国)有限公司设计。设计的两套合成系统对应的甲醇精馏装置分别为“3+1”式精馏塔和MTO级别两塔精馏塔。2014年后30万t MTO装置运行正常,“3+1”式精馏塔只开预塔,脱轻后粗甲醇直接作为MTO进料。

1 南京诚志甲醇装置工艺简介

公司甲醇装置以煤为原料经气化炉反应后的合成气经变换、低温甲醇洗最终进入合成单元,合成得到的粗甲醇经过精馏预处理后,作为MTO合成装置的进料。预精馏塔塔釜温度为74 ℃的粗甲醇直接提压进入MTO界区,MTO甲醇进料温度得到提高,MTO反应器进料闪蒸罐的蒸汽用量减少。由于MTO粗甲醇直接进料,后续的加压塔、常压塔和回收塔不需要,因此停用,工艺流程得到了简化。

2 回收塔改水洗塔流程

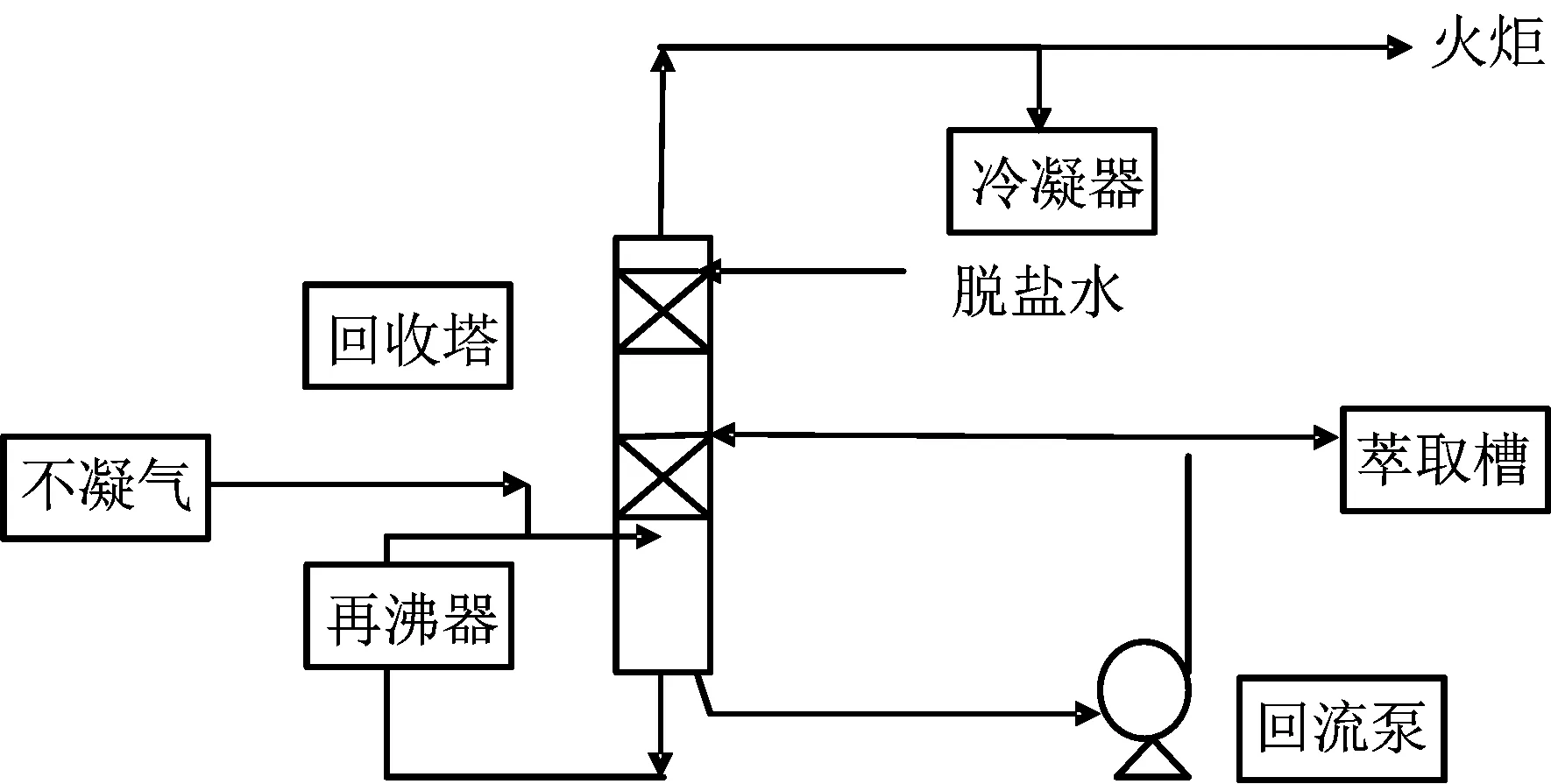

由于MTO对甲醇进料纯度要求的降低,甲醇回收塔停用,两套精馏预塔不凝气中存在少量的甲醇没有回收,直接去往火炬燃烧,这会造成资源的浪费。针对上述问题,公司进行了技改,具体如下:一套预精馏塔和二套预精馏塔塔顶放空PV-8003/PV-8803不凝气配管进入回收塔底部(再沸器)气相分布器,与塔顶回流管线进入的脱盐水进行逆流洗涤,洗涤后回收塔底部液体通过原先的回流泵加压,一部分作为回收塔进料,另一部分作为采出进入预塔萃取槽。经过回收塔顶部脱盐水洗涤后的不凝气在进塔顶冷凝器前,再通过新配管线进入精馏内部火炬管网。

回收塔改造后,用脱盐水1~2 m3/h,将原先预精馏塔萃取水停掉或减少1~2 m3/h,由于洗涤后回收塔底部甲醇浓度较低,需要循环一部分作为回收塔的进料,循环洗涤流量用现有进料调节阀控制,用采出去萃取槽的物料量控制塔釜液位稳定。流程简图如图1所示。

图1 回收塔改水洗塔流程示意图

3 回收塔改造后风险分析

回收塔改造后主要存在以下风险:①原回流泵设计扬程为50 m,流量3.4 m3/h,可以满足改造后不到3 m3/h的用量;由于回流泵改造后有两处直接和脱盐水管线连接,在正常生产中脱盐水压力都高于泵出口压力,为避免甲醇串入脱盐水管网内,在两处都增加盲板;②一套精馏开车生产国标甲醇时,回收塔需要运行的情况下,先将预精馏塔放空切回原火炬,此处需要增加盲板隔离;③不凝气中甲醇洗涤是放热反应(甲醇溶解导致),由于回收塔正常操作温度在100 ℃以上,洗涤溶解后塔内温度目前最高为80 ℃,再加上塔内有多处温度监控,在可监控范围内;④不凝气中杂质除醇以外的,脂、醚、酮、CO、氢气等水都不溶,水洗后塔内温度除寒冬(脱盐水进水温度<10 ℃),温度均在35 ℃以上,基本不低于预精馏塔现有的放空温度;即使有影响,该股液体还需进入萃取槽,再返回预精馏塔精馏一次;⑤由于存在CO2以及轻组分,塔内属于弱酸环境,塔釜液酸值分析在0.007%左右,塔内件为不锈钢材质,塔筒体和管道为碳钢,存在轻微腐蚀,大检修期间需监测。泄漏后为低压低浓度甲醇,风险可接受;⑥由于利用现有的调节阀和泵,介质成分的变化导致运行参数测量的误差,通过仪表修订可以控制在合理范围内;⑦通过我厂近两年运行,回收塔改造后效果较好,仅出现过几次弯头砂眼泄漏,停车补焊过程中,管道割开只有一处进料管线分支口有明显减薄现象,此管线已运行12年。

4 回收塔改造后的效益分析

理论数据:预精馏塔设计进料量为39.5 t,产生40 ℃不凝气0.517 t,其中甲醇含量为23%(质量为0.118 t),实际合成不凝气放空温度在45 ℃,一二期精馏塔负荷都在100%以上,回收塔直径 0.9 m、高度23 m。

实际运行情况:2018年6月—2019年6月,年度脱盐水平均值为1.3 t,塔釜甲醇含量为10.6%,塔顶气象甲醇<0.1%。年实际回收甲醇1 295 t,年计算时间8 400 h,年经济效益260万元。我厂甲醇的单耗为1.62 t标煤,年节能2 098 t标煤。

5 结论

节能就是尽可能地减少能源消耗量。在同等消耗情况下,产出更多的产品,甲醇预精馏塔不凝气回收,通过原先停车的塔用脱盐水进行洗涤,减少火炬排放量夹带的产品。以上风险分析以及我厂回收塔改造后两年多实际运行结果表明,改造后的生产系统风险可控、投资较少、效益明显。