提高Szorb装置加热炉热效率措施探讨

(中国石化 洛阳分公司,河南 洛阳 471012)

0 前言

Szorb装置主要用于降低催化裂化稳定汽油中的硫,实现国V汽油的质量升级,与传统加氢技术相比,具有脱硫率高、辛烷值损失小、剂耗少、能耗低、运行稳定等突出特点。中国石化洛阳分公司150万t/a Szorb装置于2013年10月一次开车成功,随着加工量的增大,2019年6月扩能至180万t/a。

1 存在问题

扩能改造后,按设计要求Szorb装置加热炉炉管在原有长度的基础上加长3 m,共增加炉管48根,新增加热炉氧含量≥1%联锁条件。扩能后的加热炉热效率满足了设计的要求,但低于检修前的93.2%,增大装置能耗,增加装置运行成本。本文通过对加热炉热效率影响因素进行探讨,并采取相关措施,取得良好效果。

2 影响加热炉热效率的因素

2.1 加热炉排烟温度

降低加热炉排烟温度从而减少排烟热损失,但排烟热损失在加热炉的热损失中占有极大的比例,降低排烟温度在技术方面主要受烟气露点的限制,低于露点腐蚀会损坏排烟系统。从理论上讲,排烟温度可以降低到环境温度,但在实际工程中不太可能实现,主要因为排烟温度的降低受经济和技术两方面的限制。随着排烟温度的降低,烟气余热回收系统的末端温差越来越小,传热效果也越来越差,回收余热的换热面积也就越来越大。

2.2 过剩空气系数

加热炉通过燃料供热,在化学平衡的空气体积(理论空气体积)下,燃料不能完全燃烧,它只能在一定过量空气下完全燃烧。燃烧器燃烧过程中调节负荷的受控参数主要是气体流量和助燃空气流量。如果空气流量系数过大,火焰温度会降低,热损失会增加,会造成炉膛和加热管的氧化燃烧损失。如果空气流量系数太小,会导致燃料燃烧不完全,不能满足燃烧的技术要求。同时,烟气中残留大量可燃气体和一氧化碳,不仅会造成废气的化学热损失,还会严重污染环境、浪费能源和腐蚀设备。若烟气不能及时排除,还存在爆炸的安全隐患,因此,空气和燃料气在燃烧时的比例控制是整个燃烧过程控制的核心。

2.3 烟气含氧量

加热炉烟气含氧量的上升表明进入加热炉的过量空气过多。在排出的烟气中,大量过量空气带走热量并将其排放到大气中,增加了加热炉的热损失并导致热效率降低。在加热炉燃烧过程中,燃气成分和热负荷随季节变化而变化,加热炉燃烧所需的空气量也相应变化,从而影响加热炉烟气中氧含量和过量空气系数的变化。这种变化对烟气热损失、化学不完全燃烧热损失和加热炉热效率有很大影响。

2.4 不完全燃烧损失

不完全燃烧会造成热量损失,降低热效率。减少不完全燃烧损失的措施是选择性能良好的加热炉火嘴,并定期及时维护,使加热炉火嘴长时间保持良好的运行状态。

3 热效率

热效率是衡量燃料气消耗、评价加热炉设计和操作水平的重要指标,也是表示加热炉提供的能量被有效利用的程度,其公式表示为:

η=被加热介质吸收的有效热量/供给加热炉的能量

4 提高加热炉热效率的措施

4.1 优化流程

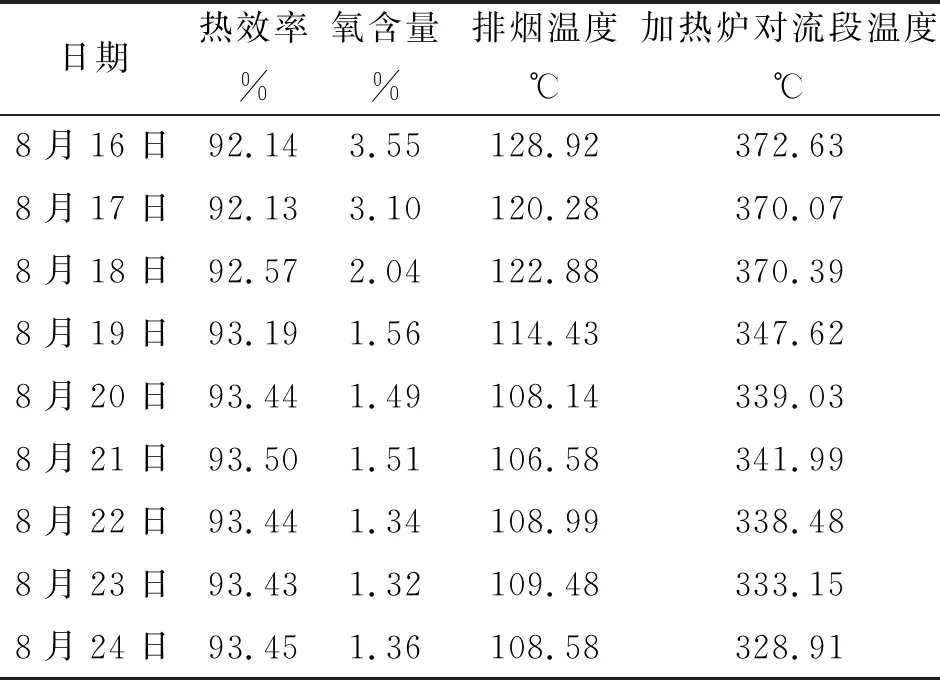

优化反吹氢(壳程)/反应产物(管程)换热器流程:将加热炉对流段热氢气改至反吹氢/反应产物换热器管程,代替反应产物与反吹氢进行换热后温度达240 ℃。随着过多的氢气经过加热炉对流段带走热量,降低加热炉对流段温度,达到降低加热炉排烟温度的目的。通过优化流程后,加热炉对流段出口温度由372 ℃下降至338 ℃,降低了34 ℃,排烟温度由最初的128 ℃下降至107 ℃,降低了21 ℃,通过表1可以看出,随着排烟温度的逐步下降,加热炉热效率呈逐步上涨趋势。

4.2 优化加热炉氧含量

2019年6月Szorb装置扩能改造后,SIS系统新增加热炉过剩空气<1%联锁条件。开工初期,加热炉氧含量仪表AI6001A频繁出现故障,为保持平稳运行,氧含量维持在2%~3%。18日后开始针对加热炉氧含量重新匹配加热炉风量以及加热炉烟道挡板开度。截至目前,加热炉的氧含量实现卡边控制,加热炉热效率从最初的92.14%提高至93.45%。

表1 优化流程中的排烟温度与加热炉热效率

4.3 定期维护燃烧器

建立维护燃烧器台账,定期组织人员针对燃烧器进行检查和清理,防止火嘴积碳,减少不完全燃烧损失,避免瓦斯消耗增加,预防加热炉烟气氮氧化物含量超标。

5 结论

通过以上几项优化措施,Szorb装置的加热炉热效率得到有效的提高,热效率可达到93.5%,下一步将针对加热炉排烟温度仪表参数进行深入优化,力争加热炉热效率达到更加先进水平。