气举反循环法在海上风电场超大钢管桩纠偏中的应用

王忠锋 潘欣全 王华章

海上风力发电机组的基础型式多种多样,主要有桩基础、重力式基础、桶形基础和浮式基础。就我国而言,包括单桩基础、导管架基础、群桩基础(高桩承台基础)等型式的桩基础应用最为廣泛。其中,单桩基础因具有结构简单,施工简便、快捷,成本较低且适应性强等优点而受到风电项目的青睐。由于受船机设备、天气、海况等较多因素影响,加上海上风电场所用单桩基础的重量和长度不断增加,钢管桩垂直度(单桩设计垂直度一般要求不超过3)超过设计值的情况时有发生。对于沉桩完成后发生垂直度超标的,经设计复核满足承载力要求后主要采用定制法兰、定制塔筒、楔形垫片填塞等进行纠偏;在尚未锤击或者沉桩初期发生垂直度超标的,一般采用位于稳桩平台或抱桩器上的液压千斤顶顶推、吊机拔桩重新就位等手段纠偏,在上述方法失效的情况下可根据气举反循环的原理进行纠偏。由于当前气举反循环纠偏法在海上风电领域应用较少,为增进行业认识,本文结合某海上工程实际案例对该方法进行了系统总结。

工程概况

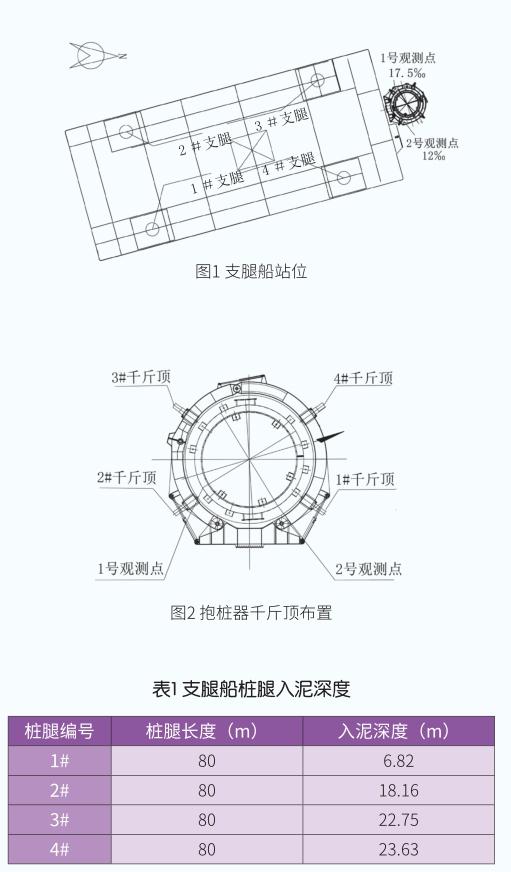

广东某风电场水深在27~30m之间,海床面标高大致在-25~-28m之间,海床较为平坦,其总体高度自北向南缓缓降低,海床底质为淤泥底质。该项目首根钢管桩基础沉桩使用2000t全回转自升式支腿船作为主施工船:支腿船自带双层抱桩器进行稳桩、调整垂直度;2000t浮吊船配合溜尾、翻身。由于现场粘贴测量标尺耽误了施工窗口期时间,加上风力突然增大,涌浪加剧,钢管桩垂直度偏差达到17.5,远超设计标准3。施工单位遂用支腿船吊机始终保持10000kN起吊力拎着钢管桩,防止其倾斜和下沉加剧。支腿船站位见图1;抱桩器千斤顶布置见图2;支腿船桩腿入泥深度见表1。该单桩桩顶法兰直径7.5m,桩身最大直径8.5m,最大壁厚95mm,桩长95.54m,桩重1533t,其长度与重量在国内同类型钢管桩中首屈一指,如若弃桩,直接经济损失将超过2千万元。

通过测量可知钢管桩整体向 2#、3#千斤顶方向倾斜。钢管桩底部高程在最近的3#、4#两个桩腿上方0.75m和1.63m,钢管桩与4#桩靴最短直线距离约为19m。

纠偏方案比选

由于钢管桩入泥已达22m,抱桩器上部钢管桩悬臂长、力矩大。经设计、施工等各参建单位讨论,形成以下4个方案:

方案1:将钢管桩拔出泥面重新立桩。由于5000t以上的浮吊船吊高不够,且档期紧张,现场利用已有资源采用双机抬吊方式:2000t浮吊挂住一个吊耳,2000t支腿船吊机挂住另外一个吊耳,两艘船同时加载起吊。当两艘船同步加载至20000kN时钢管桩纹丝未动,该纠偏方案失败。分析其主要原因是钢管桩自重大、入泥深,等待施工窗口期多日后海底泥沙已固结,摩阻力增大。

方案2:绞吸船在钢管桩倾斜的反方向吸泥或挖泥,达到一定深度后使用千斤顶进行顶推纠偏。该方案的弊端在于绞吸船施工成本高,对海床地貌破坏大,后期回填工程量大。若采用吸泥或挖泥方式纠偏将影响支腿承载力,严重时会造成支腿船的倾覆。

方案3:桩顶牵拉纠偏。在吊耳处拴钢丝绳使用5000匹马力以上的拖轮或锚艇拖拽钢管桩。该方案的问题在于牵引力的增减依靠船舶发动机油门的大小,无法对牵引力进行线性控制;钢丝绳斜向牵拉向下的分力会造成钢管桩继续下沉;钢管桩存在突然起动的可能,此时如果牵引船未停止牵拉会导致钢管桩反向倾斜,甚至会造成钢管桩倾覆的严重后果。

方案4:气举反循环纠偏。该方法是利用风管将空压机产生的压缩空气混同高压水送入泥沙中,由于搅拌形成的气体与泥沙混合物密度较低,在贴近泥面不停输送的高压水和压缩空气作用下,混合物向上流动,在钢管桩外形成一段垂直的、仅有海水的空腔,从而减小钢管桩下部地基的推力,在冲刷过程中抱桩器上的 2#、3#千斤顶尝试顶推调整,最终完成纠偏。该方案存在的风险是需潜水员下水检查气管和水管的就位情况,水管和气管下沉到一定深度后孔口可能淤积泥沙。

综合考虑施工成本、效率、风险及可行性等因素,施工单位最终决定采用方案4进行纠偏作业。

纠偏工装制作

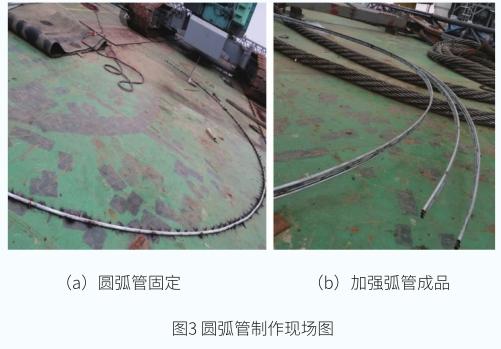

为了节省成本、加快进度,在方案实施前期曾采用以强力磁铁固定φ25钢管作为高压气管和水管的导向管,导向管中间穿φ20钢管用于高压水和空气的输送。在下放钢管过程中由于气压和水压反作用力以及涌浪冲刷,强力磁铁无法有效固定导向管致使操作失败。因此,需现场制作输送高压水和压缩气体的工装:

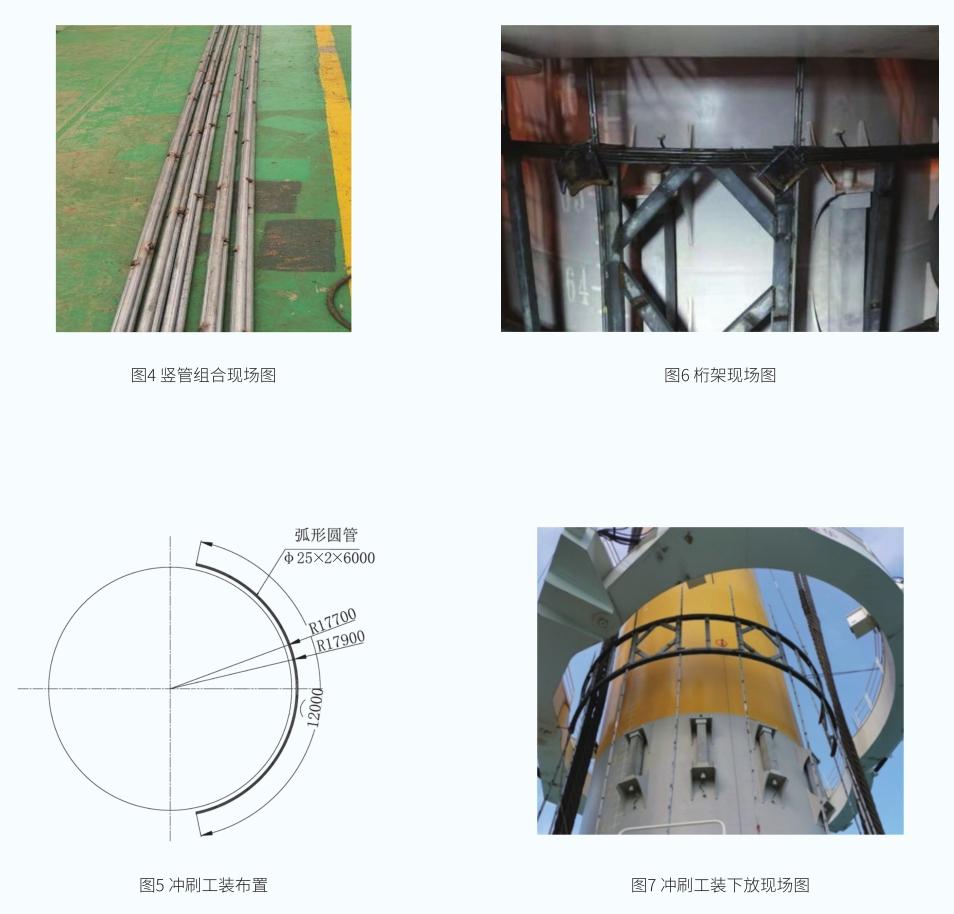

(1)在甲板上把 32 根φ25×2×6000钢管两两对焊组成16根12m钢管,再将12m圆管分别弯成8根r=4425mm A型和8根r=4475mm B型的圆弧管,A型圆弧管之间用钢板两两焊接成4个加强弧形管片,B型圆弧管采用同样操作。A型和B型加强弧形管片之间再用50mm钢板焊接在一起,形成4个组合管片。两个组合管片间距1700mm并用方钢作为斜撑焊接,最终形成两个弧形桁架结构骨架。

(2)把 108 根 φ20×2×6000 钢管焊接成 27 根 24m竖管。由于三角形为稳定结构,故每三根一组(如图4)焊接共形成九道加强竖管。加强竖管中一根为高压气体通道,一根为高压水通道。

(3)加强弧形管片之间50mm钢板均匀开孔供竖管通过,竖管间距1.14m,并与桁架可靠焊接(对局部薄弱部位如钢管对接处进行补强焊接),形成一个冲刷工装。

(4)利用吊机将桁架与竖管整体起吊下放至泥面(见图7)。将潜水泵及空压机设备的软管与制作的工装管道进行连接(见图8),潜水泵打出2.0MPa的水压冲刷桩身外壁的土层,空压机打出0.7MPa的气压在海底形成气泡将高压水冲散的淤泥和黏土带出,同步向下沉放冲刷工装加深土层与钢管桩之间的间隙。

纠偏方案实施及改进

抱桩器抱紧管桩,支腿船双钩起吊至18000kN防止管桩下沉。当冲刷深度达到14m时,工装下沉速度非常慢,抱桩器2#、3#千斤顶向外顶推有轻微晃动,在排除部分软管破损、钢管堵塞等故障后采用反复提起、下放的方式继续沉放工装,扩大管桩与土层间隙深度,抱桩器上的千斤顶同步进行顶推调整。当工装入泥深度达到19m时钢管桩垂直度偏差调整到0.5,纠偏成功。

工装以桁架弧形管来制作是利用了已运输到船上的物资,实际上也可使用方钢进行制作,直接在较大尺寸的方钢上开孔安装立管。此外,在工装下放前及冲刷过程中需派潜水员下水摸排,施工人员的安全措施必须到位,应急方案应完善可靠。

胶管与钢管连接处容易脱落或漏气漏水,属薄弱部位。在条件允许的情况下可在钢管端头车丝安装快速接头,胶管端头也配套使用快速接头,这样可实现快速连接且密封可靠。

结语

气举反循环纠偏方法具有简单易行、成本低、效果好等优点,对处于淤泥质海床底质情况下的钢管桩纠偏效果显著,其他粉砂质、黏土等类似底质情况下的构筑物纠偏亦可参考实施。

(作者单位:王忠锋, 王华章:中国电建集团华东勘测设计研究院有限公司;潘欣全:中国广核新能源控股有限公司)