脱脂米糠联产丁醇、植酸盐、米糠蛋白和米糠膳食纤维工艺的研究

杨旭 张志平 王光路 宋丽丽 张靖楠

摘要:通过高温α-淀粉酶液化、液态发酵、酸浸、碱性蛋白酶酶解、喷雾干燥等工艺操作,

以脱脂米糠(DRB)为原料联产丁醇、植酸盐、米糠蛋白和米糠膳食纤维,研究DRB综合利用过程的工艺条件和所制备产品的理化性质.结果表明:适宜DRB综合利用的工艺流程顺序为DRB高温液化发酵产丁醇、分离植酸盐、提取米糠蛋白和米糠膳食纤维.所得产物中,丁醇在发酵液中的质量浓度达14.03g/L;植酸盐为白色粉末,提取率6.20%,P2O5含量达到39.77%,符合中国药典药用植酸盐标准;米糠蛋白提取率12.11%,氨基酸总含量达63.32%,必需氨基酸组成与鸡蛋蛋白相当,过敏性低,适合用作儿童食品的添加蛋白;米糠膳食纤维提取率25.00%,膳食纤维纯度72.00%,可作为功能食品添加剂添加到各类保健食品中.

Abstract:Defattedricebranwastakenasmaterial,byhightemperaturealphaamylaseliquefaction,liquidfermentation,acidleaching,alkalineproteasehydrolysisandspraydryingprocess,thebutanol,phytate,ricebranproteinandricebrandietaryfiberwereco\|produced.Theprocessconditionsandphysicochemicalpropertiesoftheproductswerestudied.TheresultsshowedthattheextractionsequencesuitablefordefattedricebranwasDRBliquefactionathightemperature,butanalfermentation,phytate,extractricebranproteinandricebrandietaryfiberseparation.Themassconcentrationofbutanolinthefermentationbrothwasupto14.03g/L.Theextractionrateofphytatewas6.20%,whilethecontentofP2O5was39.77%,whichfullymetthestandardofChinesePharmacopoeia.Theextractionrateofricebranproteinwas12.11%,whilethecontentoftotalaminoacidswas63.32%.Thecompositionofessentialaminoacidswascomparabletothatofeggprotein,whichhadlowallergyandwassuitableforuseinchildrensfood.Theextractionrateofricebrandietaryfiberwas25.00%,whilethecontentofdietaryfiberwas72.00%,whichcouldbeaddedtovarioushealthfoodsasfunctionalfoodadditives.

0引言

脱脂米糠DRB(defattedricebran)又称米糠粕,是生产米糠油的副产品.脱脂过程使米糠中的脂肪酶失去活性,同时有效杀灭了米糠中的真菌、细菌等微生物,使得米糠可以稳定保存.

当前绝大部分DRB被用作饲料原料,经济价值较低.为了提高DRB的经济价值,已有研究者尝试以米糠为原料,陆续开发出米糠油、米糠蛋白、米糠营养素SRBN(ricebrannutrients)、米糠营养纤维RBNF(ricebrannutrientfiber)等功能食品[1-2].

由于石化工业的发展,化学法生产丁醇成为主流工艺,但是,随着石化能源的日趋减少和环境保护的需要,生物发酵法生产丁醇日益受到重视[3].目前的研究主要是以玉米、木薯、DRB等淀粉质原料,或者秸秆、玉米芯等木质纤维素原料,在厌氧条件下发酵得到丁醇等产物[4-5].

DRB中含有约30%~40%(如无特指,文中百分数均为质量分数)的淀粉、少量水溶性的蛋白质和无机盐,其对发酵产业廣泛使用的淀粉质原料(尤其是可食用淀粉质)和其他营养元素具有很强的替代性.发酵培养基中,氮源和无机盐的使用成本约占到发酵成本的38%,采用廉价替代品可大幅降低发酵成本[6].因此,开发合理的工艺将米糠中的淀粉类营养成分进行发酵,生产高附加值产品丁醇,既可以降低发酵成本,同时又避免了资源的浪费.研究表明,DRB是提取植酸盐(或称为菲汀)的最佳原料[5].而植酸盐被广泛应用于医药、食品、印刷和油脂工业,同时,也是目前工业化生产植酸或者肌醇的理想原料[7-8].DRB中含有约12%~20%的低过敏性米糠蛋白[9],低过敏性米糠蛋白易与植酸、碳水化合物等结合在一起[10],阻碍蛋白的消化吸收,故宜将其从DRB中分离、提取出来,以提高米糠蛋白的利用价值.

目前,世界各国将膳食纤维产品作为癌症、糖尿病等患者的主要功能食物[11],部分面制品中也添加了适量的膳食纤维[12].

DRB中富含纤维素与半纤维素,是制造米糠膳食纤维的良好原料.有研究指出,米糠膳食纤维中90%以上为不溶性纤维[13],具有极强的亲水性、亲油性和金属离子吸附性[14],该理化性质对人体健康大有裨益.

为了弥补单一提取米糠相关产品的不足,本文以DRB为原料,研究通过DRB多梯度综合转化开发丁醇、植酸盐、米糠蛋白和米糠膳食纤维等高附加值化学品的可行性,并对整个综合利用过程进行物料衡算,以期进一步提高DRB的综合利用程度.

1材料与方法

1.1材料与试剂

DRB原料(相关指标检测显示其含水分13.55%,蛋白质13.00%,总糖37.32%,灰分8.02%),购买于郑州桑园饲料批发市场;液化酶(100000U/mL)、糖化酶(100000U/mL),诺维信(中国)生物技术有限公司产;碱性蛋白酶,杰能科(中国)生物工程有限公司产;各种分析纯化学试剂,国药集团化学试剂有限公司产.

丙酮丁醇梭菌(Clostridiumacetobutylicum),由郑州轻工业大学食品与生物工程学院保存.

1.2仪器与设备

LDZF-30KB-Ⅲ型高压灭菌锅,上海申安医疗器械厂产;YQX型厌氧培养箱,上海跃进医疗器械有限公司产;TDL-5-A型高速台式离心机,上海安亭科学仪器厂产;CFO80-S型真空干燥箱,上海一恒科学仪器有限公司产;SY-6000型小型喷雾干燥机,南京比朗仪器有限公司产;Agilent1260型高效液相色谱仪,美国安捷伦科技公司产;GC7980型气相色谱仪,上海天美科学仪器有限公司产.

1.3方法

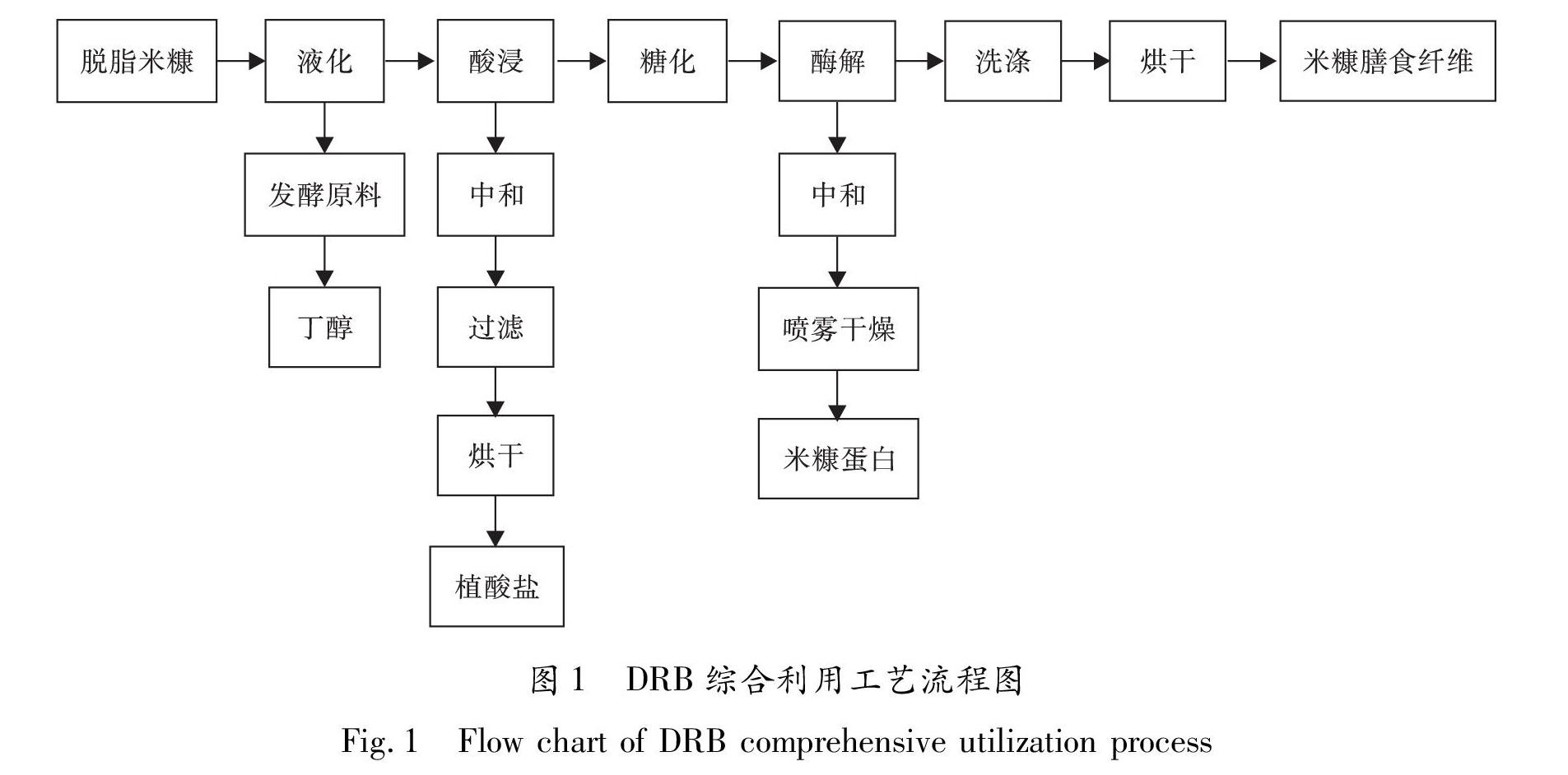

1.3.1工艺流程与操作方法DRB综合利用工艺流程如图1所示.

DRB高温液化:将DRB和水按照质量比1GA6FA5混合均匀后,加入1%(以DRB质量计)的高温α-淀粉酶,在90℃恒温水浴锅中液化2h,冷却后离心(3000r/min,10min),上清液直接用于发酵产丁醇,沉淀用于提取植酸盐、米糠蛋白和米糠膳食纤维.

发酵产丁醇:培养基为DRB高温液化后的离心上清液,其中,总糖含量为7.36%.丙酮丁醇梭菌种子活化时间24h,接种量7%,厌氧发酵温度38℃,发酵周期72h.发酵过程中定时取样测定pH值、溶剂(乙醇、丙酮和丁醇)质量浓度和总糖质量分数.

分离提取植酸盐、米糠蛋白和米糠膳食纤维:将DRB高温液化后的离心沉淀加入5倍质量的水,调节其pH值至3.9~4.0,在60℃温度下搅拌反应5.0h,过滤得到滤饼A.用水清洗滤饼A后过滤,将两次上清液合并,用10%Ca(OH)2溶液调节pH值至4.5后,用10%氨水调节pH值至9.0,过滤,再将得到的滤饼用水冲洗3次后烘干,即得植酸盐样品.加入滤饼A5倍质量的水,调节pH值至5.0,加入适量糖化酶,于60℃条件下糖化2h,过滤,即得滤饼B.加入滤饼B5倍质量的水,调节pH值至9.0,加入适量碱性蛋白酶,于60℃条件下酶解2h,离心,得到滤饼C和滤液C.加入滤饼C4倍

质量的95%乙醇溶液(加热到60℃),常温静置1h,过滤,用水清洗滤饼后烘干,即得米糠膳食纤维样品.调节滤液C的pH值至7.0,减压浓缩后喷雾干燥,即得米糠蛋白样品.其中,

喷雾干燥条件:进口温度165℃,进风频率52.0Hz,出口温度80~85℃,进料频率40.0Hz,喷雾器频率90.0Hz.过程中保持温度恒定,防止出现潮粉和结块现象.

1.3.2蛋白质和氨基酸组成分析

蛋白质含量测定按照国标《食品中蛋白质的测定》(GB/T5009.5—2003)[15]进行.

氨基酸组成分析按照国标《饲料中氨基酸的测定》(GB/T18246—2000)[16]进行.

1.3.3溶剂(乙醇、丙酮和丁醇)质量浓度的测定

在气相色谱仪上,采用气相色谱法测定溶剂的质量浓度.采用毛细管色谱柱,进样口温度220℃,FID温度230℃,柱箱温度70℃,进样量1μL.H2流速30mL/min,空气流速300mL/min,内标物为异丁醇.

1.3.4米糠膳食纤维和植酸盐含量测定

米糠膳食纤维含量测定按照国标《食品中膳食纤维的测定》(GB/T5009.88—2008)[17]进行.

植酸盐含量测定:目前有关植酸盐含量的检测没有统一的标准,由于植酸的收率直接受到磷含量的影响,所以衡量植酸盐的关键指标便是磷含量.植酸盐中的磷含量通常以P2O5的含量来表示.

2结果与分析

2.1发酵产丁醇结果分析

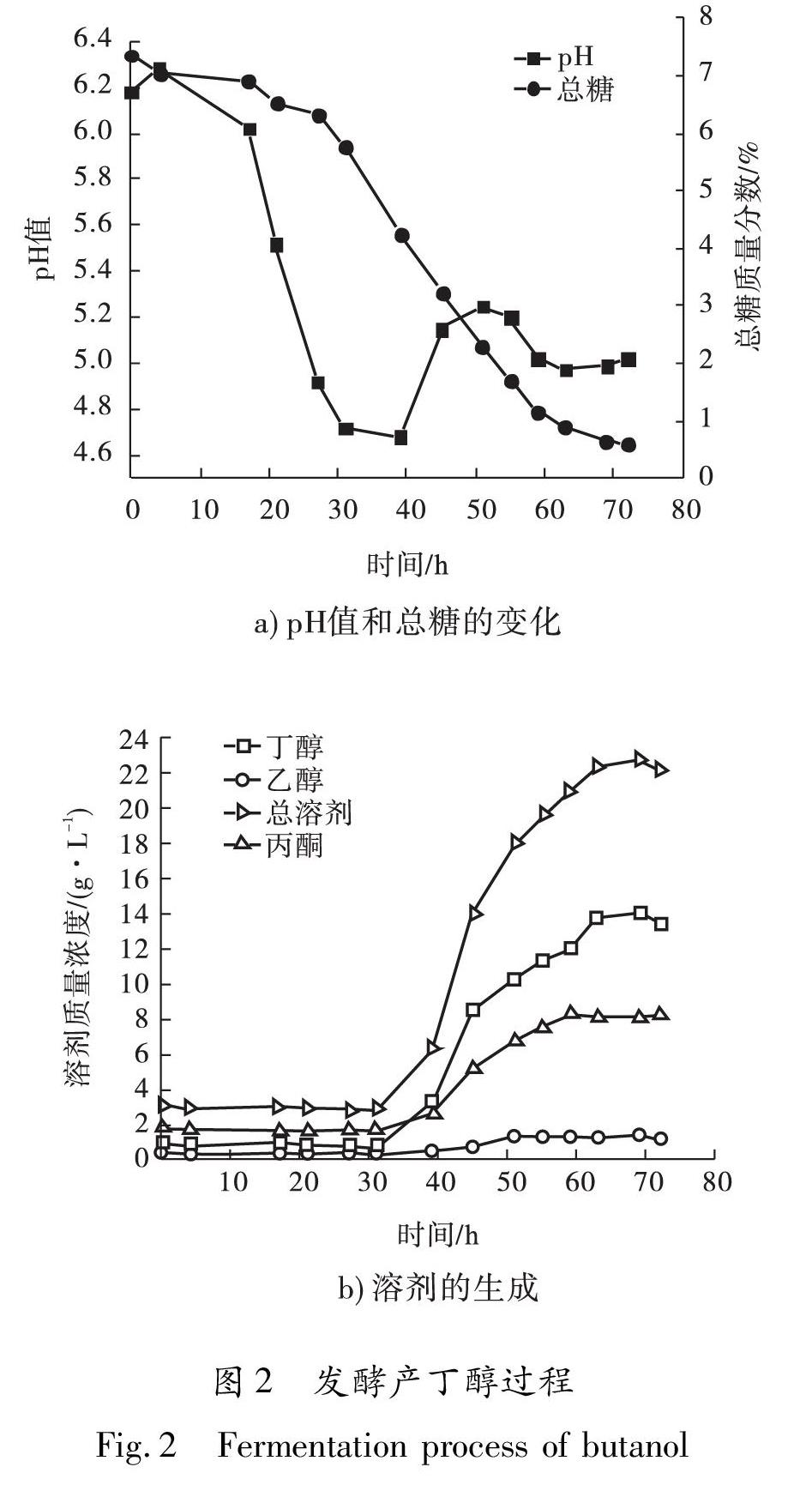

本文以DRB液化上清液为原料发酵产丁醇,因为DRB液化上清液中的蛋白质与其分解物可起到缓冲pH的作用,所以直接采用自然pH进行发酵.

发酵产丁醇过程见图2.由图2a)可以看出,DRB液化上清液的初始pH值为6.18,总糖质量分数为7.36%.在40h内pH值急剧下降到最低点,为4.68,这一阶段是发酵代谢途径的大量产酸期,总糖被消耗产生有机酸(丁酸、乙酸等),几乎没有溶剂生成(见图2b)).由图2还可以看出,40h后进入产溶剂阶段,pH值上升,基本维持在5.30~6.00之间,有机酸转化为溶剂,且溶剂的产生速度较快.发酵69h时,溶剂的质量浓度达到最大值,丙酮、乙醇、丁醇和总溶剂的质量浓度分别为7.11g/L,1.48g/L,14.03g/L和22.62g/L,此时总糖质量分数降低至0.64%,总糖利用率达到91.30%.

2.2植酸盐的提取结果分析

DRB中植酸含量高,易与蛋白质结合影响蛋白质的溶出,并且,DRB中的色素与蛋白提取过程中的褐变反应均会影响米糠蛋白等的色泽[18].本文工艺中采用了提前分离植酸盐的方法,能够在很大程度上解决上述两方面的问题[19].

本文所得的植酸盐、米糠膳食纤维和米糠蛋白样品的外观如图3所示.由图3可以看出,植酸盐样品为白色粉末,米糠膳食纤维样品为金黄色颗粒,米糠蛋白样品为微黄色粉末.这表明按照本文描述的方法进行加工,过程中未发生嚴重的颜色反应,所得样品的品相较好.

另一方面,常规的植酸盐提取工艺一般直接采用酸浸法.在酸性条件下,DRB中的可溶性淀粉等杂质会随着植酸盐一起浸出,从而影响产品的纯度和质量[20].本文工艺中,高温α-淀粉酶的作用导致大量淀粉水解,既可增加后续植酸盐的浸出率,又可提高产品的纯度.植酸盐相关国家标准和本文植酸盐样品指标见表1.由表1可知,本文提取的植酸盐样品中,P2O5含量达到39.77%,完全符合中国药典药用植酸盐标准.

2.3米糠蛋白的提取结果分析

DRB和米糠蛋白中的氨基酸组成见表2.由表2可知,DRB中氨基酸的总含量为13.00%,而米糠蛋白样品中的氨基酸得到了有效浓缩,其总含量达到63.32%.

米糠蛋白中的必需氨基酸组成见表3.由表3可知,本文提取的米糠蛋白样品中的必需氨基酸组成符合

FAO/WHO(由联合国粮食和农业组织(FAO)和联合国世界卫生组织(WHO)共同创建)推荐模式中2~5岁儿童的需求[21],同时也与鸡蛋蛋白中的氨基酸组成基本相当.米糠蛋白是已知的谷物蛋白中过敏性最低的蛋白质[22],其消化率在90%以上,因此,米糠蛋白非常适合添加到儿童食品中.

2.4米糠膳食纤维的提取结果分析

跟酸碱法提取工艺相比,酶法提取膳食纤维得率较高,且膳食纤维产品的持水力、持油力和膨胀力均得到了提高[23].经过液化酶、糖化酶和碱性蛋白酶的作用,本文提取的米糠膳食纤维纯度达到了72.00%,可作为功能食品添加剂添加到各类保健食品当中.

2.5物料衡算结果

为了计算原料的消耗量以及各种中间产物、副产物和最终产物的产量,明晰生产过程中各个阶段的组成与消耗,进而为其他工艺和设备计算打下基础,本文通过物料衡算对工艺参数进行数据统计,进一步梳理DRB的综合利用过程,结果如图4所示.由图4可以看出,适宜DRB综合利用的工艺流程顺序为DRB高温液化发酵产丁醇、分离植酸盐、提取米糠蛋白和米糠膳食纤维;所得产物中,溶剂总质量浓度达22.62g/L,米糠蛋白提取率为12.11%,米糠膳食纤维提取率为25.00%,植酸盐提取率为6.20%.本实验的整个工艺流程极大地提高了DRB的综合利用程度和经济价值.

3结论

本文通过不同生产工艺的组合,对DRB综合利用联产得到了丁醇、植酸盐、米糠蛋白和米糠膳食纤维,并对工艺流程的可行性和提取产物的性能进行了分析.结果表明:适宜DRB综合利用的工艺流程顺序为DRB高温液化发酵产丁醇、分离植酸盐、提取米糠蛋白和米糠膳食纤维.所得产物中,丁醇质量浓度为14.03g/L;植酸盐为白色粉末,提取率6.20%,P2O5含量达到39.77%,符合中国药典药用植酸盐标准;米糠蛋白提取率12.11%,氨基酸总含量达63.32%,必需氨基酸组成与鸡蛋蛋白相当,过敏性低,适合用作儿童食品的添加蛋白;米糠膳食纤维提取率25.00%,膳食纤维纯度72.00%,可作为功能食品添加剂添加到各类保健食品当中.

该工艺过程综合考虑了各个产物的性质,避免了不同提取顺序的产物相互之间产生影响,达到了梯级综合利用的目的,提高了DRB的综合利用程度和经济价值.所得相关产物(丁醇、植酸盐、米糠蛋白和米糠膳食纤维)都得到了有效的浓缩,为市场化利用提供了技术支持.同时,DRB综合利用过程的物料衡算结果也为DRB工业化生产提供了数据支撑.

参考文献:

[1]祁静.高吸附性米糠纤维的制备及其吸附特性的研究[D].无锡:江南大学,2016.

[2]GULK,YOUSUFB,SINGHAK,etal.Ricebran:nutritionalvaluesanditsemergingpotentialfordevelopmentoffunctionalfood:Areview[J].BioactiveCarbohydratesandDietaryFibre,2015,6(1):24.

[3]ZHOUHL,SUY,WANYH.Phaseseparationofanacetonebutanol\|ethanol(ABE)\|watermixtureinthepermeateduringpervaporationofadiluteABEsolution[J].SeparationandPurificationTechnology,2014(132):354.

[4]華连滩,王义强,彭牡丹,等.生物发酵产丁醇研究进展[J].微生物学通报,2014,41(1):146.

[5]刘晓洁,沈兆兵,刘莉,等.渗透汽化原位分离耦合拜氏梭菌丁醇发酵的研究[J].食品科学,2015,36(17):118.

[6]王勇.以廉价生物质生产L-乳酸新方法研究[D].北京:北京化工大学,2017.

[7]徐浩,张海玲,顾广东,等.米糠加工及综合利用研究进展[J].粮油食品科技,2017,25(5):37.

[8]王永斌.米糠中功能性成分的研究现状与发展趋势[J].中国食物与营养,2006,(5):17.

[9]尤翔宇,吴晓娟,吴伟,等.过氧自由基氧化对米糠蛋白结构和功能性质的影响[J].食品科学,2019,40(4):34.

[10]PRAKASHJ.Ricebranproteins:Propertiesandfooduses[J].CriticalReviewsinFoodTechnology,1996,36(6):537.

[11]刘颖,宋丹丹,付薇,等.响应面试验优化米糠膳食纤维脂肪替代物的制备工艺[J].食品科学,2016,37(4):37.

[12]黄冬云.米糠膳食纤维的酶法改性及功能性质研究[D].无锡:江南大学,2014.

[13]SAUNDERSRM.Thepropertiesofricebranasafoodstuff[J].CerealFoodsWorld,1990,35(7):632.

[14]ZAFARMN,ASLAMI,NADEEMR,etal.CharacterizationofchemicallymodifiedbiosorbentsfromricebranforbiosorptionofNi(II)[J].JournaloftheTaiwanInstituteofChemicalEngineers,2015,46(1):82.

[15]中国国家标准化管理委员会.食品中蛋白质的测定:GB/T5009.5—2003[S].北京:中国标准出版社,2003.

[16]中国国家标准化管理委员会.饲料中氨基酸的测定:GB/T18246—2000[S].北京:中国标准出版社,2000.

[17]中国国家标准化管理委员会.食品中膳食纤维的测定:GB/T5009.88—2008食品中膳食纤维的测定[S].北京:中国标准出版社,2008.

[18]SENGUPTAR,BHATTACHARYYADK.Enzymaticextractionofmustardseedandricebran[J].JournaloftheAmericanOilChemistsSociety,1996,73(6):687.

[19]XIAN,WANGJ,YANGX,etal.Preparationandcharacterizationofproteinfromheat\|stabilizedricebranusinghydrothermalcookingcombinedwithamylasepretreatment[J].JournalofFoodEngineering,2012,110(1):95.

[20]胡彬,柴程,戰虎.酶法降解米糠中植酸的工艺研究[J].食品研究与开发,2017(20):119.

[21]MORITAT,KIRIYAMAS.MassProductionMethodforriceproteinisolateandnutritionalevaluation[J].JournalofFoodScience,2010,58(6):1393.

[22]WANGM,HETTIARACHCHYNS,QIM,etal.Preparationandfunctionalpropertiesofricebranproteinisolate[J].JournalofAgricultural&FoodChemistry,1999,47(2):411.

[23]CHENJ,GAOD,YANGL,etal.Effectofmicrofluidizationprocessonthefunctionalpropertiesofinsolubledietaryfiber[J].FoodResearchInternational,2013,54(2):1821.