悬臂式钢模台车在防浪墙混凝土施工中的应用

张 潮

(中国水电建设集团十五工程局有限公司,陕西 西安 710016)

1 工程概况

东萨宏水电站工程位于老挝共和国南部占巴塞省,距孔恩瀑布约2km。工程采用明渠引水发电,引水明渠长5km,水头约20m。电站总装机260MW,设计最大引水流量1600m3/s。在明渠两侧修建堤防工程,共分3段,总长度约6760m,堤顶高程76.95m,在右岸设开敞式溢洪道700m。堤坝沿明渠两侧分3段布置,其中堤坝1布置在明渠的右岸,长2963m(含700m长的溢洪道);堤坝2布置在发电厂房进水口的左岸,长860m;堤坝3布置在明渠左岸,长2937m。

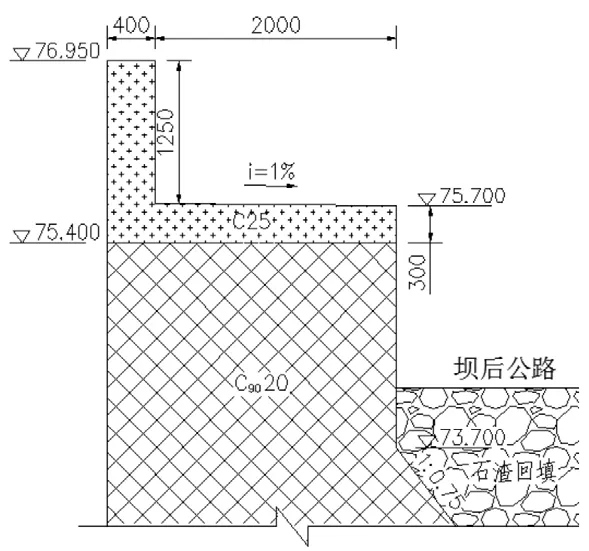

堤坝坝型为RCC碾压砼重力坝(见图1),堤顶高程76.95m,最大坝高26m,最低坝高3.2m,防浪墙高度1.25m,宽度0.4m,C25钢筋混凝土,分仓长度10m。

图1 坝体典型断面示意图

2 悬臂式钢模台车

悬臂式钢模台车由钢模板、悬臂桁架及调节系统、工作平台、台车支撑桁架、台车行走装置、台车配重块等组成(见图2)。

图2 悬臂式钢模台车断面示意图

2.1 钢模板

台车钢模板面板采用5mm厚的Q235钢板制作,迎水面面板为1000cm×150cm,背水面面板为1000cm×125cm。钢模板背肋采用∠100×100×10角钢制作,角钢间距300mm,面板与背肋之间采用焊接方式形成一个整体。

2.2 悬臂桁架及调节系统

台车悬臂桁架采用Ⅰ32a和Ⅰ28a工字钢加工制作,各构件对接处焊接对接钢板,在对接钢板上打φ20螺栓孔,然后采用高强φ20螺栓进行各构件之间连接。悬臂桁架上分别安装可调节悬挂装置和液压油缸、调节丝杠、工作平台及钢模板。

钢模板背侧每隔2.5m设置一组[18槽钢背肋,并在中上部和中下部打φ20对穿孔,其中中上部孔用来安装液压油缸系统,中下部孔用来安装调节丝杠。液压油缸系统及调节丝杠均通过连接销与钢模板连接。液压系统和丝杠另一端台车悬臂桁架连接。液压系统操作柜布置于台车支撑桁架上,便于操作人员操控。悬臂桁架上每隔2.5m安装一组可调节悬挂装置。可调节悬挂装置与钢模板槽钢背肋之间采用φ20连接销连接。

模板安装时,通过液压系统和调节丝杠联动,使模板在水平方向移动,通过可调节悬挂装置连接点的螺杆调节,使模板在高度方向移动,最终使模板固定在设计位置。模板拆除时,通过液压系统和调节丝杠调节,使模板整体脱离混凝土面约5cm,确保台车在转场时不会与已浇筑好的防浪墙发生碰撞。

2.3 台车工作平台

台车工作平台位于钢模板外侧,采用∠100×100×10角钢加工成L型支架,支架间距250cm,支架顶部与台车悬臂桁架连接,底部铺设防滑网踏板,满足防浪墙混凝土模板安装和脱模时工作人员安全操作要求。

2.4 台车支撑桁架

台车支撑桁架采用Ⅰ32a工字钢进行加工制作,顶部采用∠100×100×10角钢焊接网架进行连接,以确保桁架整体稳定性和刚性。台车桁架通过φ20螺栓与悬臂钢架连接。支撑桁架最外侧设置配重块固定横梁,以便于配重块的吊装和固定,从而确保在防浪墙浇筑期间台车不会出现位移等现象。

2.5 台车行走装置

台车行走装置为8个钢质行走轮,在台车支撑桁架底部每侧安装4个,并安装行走轮制动装置,当台车就位后即打开制动装置,使台车固定在轨道上。

坝体混凝土浇筑期间,同时进行坝后路路基的施工,直至坝后路路基填筑至EL73.6高程。台车就位前,首先由测量队放出台车轨道安装中心线,台车轨道中心线间距3.7m,然后沿台车轨道安装中心线铺设约10cm厚,50cm宽的碎石骨料,由人工采用铁锹等工具整平。然后在整平后的碎石骨料顶面,每隔40cm铺设一根枕木,然后按照台车轨道中心线进行台车轨道安装,台车轨道与枕木间加固牢固,轨道顶面用水准仪配合找平。

2.6 配重块

台车配重块采用C25钢筋混凝土进行预制,根据平衡计算的结果,算出所需配重块的数量,然后安装图纸要求进行钢筋制安及混凝土浇筑。配重块顶部预留φ20吊环。

2.7 悬臂式台车安装

悬臂式台车安装在轨道安装固定后进行。首先采用25t吊车配合,按照台车组装图纸完成台车行走装置和台车支撑桁架的安装和就位。然后吊装配重块至台车外侧行走轮顶部的配重块固定横梁上,并对配重块进行加固。

台车支撑桁架安装完成且配重块吊装到位后,采用25t吊车进行台车悬臂桁架系统系统的安装,台车悬臂桁架可提前进行拼装,采用螺栓与台车支撑桁架进行连接,在台车悬臂桁架安装期间,需注意台车变化,若发现台车有倾覆迹象,则停止作业,并增加台车配重块,以确保台车安装期间人身安全。

台车悬臂系统安装完成后即进行台车钢模板悬挂件、台车钢模板、台车工作平台、台车模板调节液压系统及调节丝杠的安装。

2.8 台车转场作业

当本仓位混凝土浇筑完成,且台车已脱模、下一仓位钢筋制安已完成后,即可开始台车转场移动作业。台车转场移动时,先按照台车轨道铺设步骤将台车轨道铺设至下一仓混凝土处,然后采用装载机进行牵引,平直段时,在确定模板不会碰撞已浇筑混凝土的情况下,可不拆除模板,直接进行台车牵引转场。在弧形坝段,每次转场时须拆除模板,以避免模板卡在已浇筑防浪墙上,造成防浪墙破坏和模板变形。

2.9 台车拆除

当混凝土浇筑结束,即可进行台车拆除作业,台车拆除采用25t吊车进行。拆除首先拆除台车钢模板液压和调节丝杠系统,然后拆除工作平台和台车悬臂桁架系统,其次吊出台车配重块,再进行台车支撑桁架和台车行走装置的拆除,最后拆除台车轨道。

台车拆除期间需注意安全,尤其是不能提前吊出台车配重块,以确保台车平衡。

3 混凝土浇筑施工

3.1 工艺流程

台车轨道铺设→台车就位→模板调节→模板加固→封仓→混凝土浇筑→台车脱模→台车移动至下一仓(台车就位)。

3.2 仓位准备

钢模台车就位前,首先完成仓内的钢筋制安作业,并清理干净仓位。

3.3 模板加固及封仓

台车就位后,根据测量放样,采用台车液压系统使模板基本就位,然后采用调节丝杠和悬挂连接装置使模板紧挨钢筋上设置的模板定位混凝土垫块,以确保钢筋保护层和模板安装满足设计要求。利用模板底部预留的拉锚筋孔和仓内的锥心丝套,将模板底部进行二次加固,以避免模板变形。对于模板和已浇筑混凝土的结合部位及模板和封仓模板连接处,可采用双面胶粘贴或填充聚氨酯泡沫胶的方式进行处理,以避免混凝土浇筑期间出现的漏浆挂帘等现象。

台车就位并调整好模板后,即安装分仓结构缝位置止水,同时采用木模板进行防浪墙仓位封仓施工,封仓模板安装时须保证止水位置与设计位置一致,采用φ50钢管作为模板围檩与台车模板进行加固。

3.4 混凝土浇筑

混凝土采用混凝土罐车进行运输,卸料至1m3混凝土吊罐后,采用16t汽车吊提升混凝土吊罐至台车顶部进行入仓。入仓时吊罐不得碰撞台车。下料高度不得大于1.5m,采用分层通仓铺料,铺料厚度不大于50cm,采用φ30振捣棒平仓和振捣,振捣棒平仓距离不大于1.5m,振捣时间不小于20s,当混凝土不再显著下沉,不出现气泡为准。振捣期间,振捣棒不得碰撞模板、止水和钢筋。混凝土顶面采用人工两次抹面、压光。第二次抹面、压光宜在混凝土初凝前进行。

3.5 台车脱模

在混凝土强度达到2.5MPa,且防浪墙表面及棱角不因脱模而受损坏后,可进行台车脱模作业。

台车脱模时,首先拆除底部连接在锥形丝套上的拉锚丝杆,然后由专人操纵台车模板的液压系统,使模板缓慢脱离防浪墙混凝土,脱离距离不影响台车移动至下一仓即可。

3.6 混凝土养护

台车模板脱离后,即可开始防浪墙混凝土养护。混凝土养护采用养护毯全覆盖混凝土表面,采用花管长流水或人工洒水的方式是养护毯在养护期间一直保持湿润状态,防浪墙混凝土养护时间28d。

4 缺陷处理

采用钢模台车进行防浪墙混凝土施工,基本上未产生混凝土外观质量缺陷,只有个别仓面因底部密封不严而造成的漏浆现象。

对于漏浆部位,采用手持磨光机进行打磨,打磨前先用墨线弹出标准基线,然后有人工进行打磨处理。

模板脱模后,对底部的预留的锥形丝套进行凿除,然后采用同标号的预缩砂浆对锥形丝套孔进行修补,并覆盖洒水养护。约7天后采用手持磨光机对其进行打磨处理,以保证防浪墙表面整体平整度。

5 结语

采用悬臂式钢模台车浇筑防浪墙混凝土,其外观良好,混凝土表面光滑无气泡麻面等现象,后期缺陷修补作业较少。施工速度快,通过选用合适的配合比,每台钢模台车浇筑防浪墙可达到24~30h一个循环,大量节省了施工人员,达到了节约成本,加快施工进度的目的。