合成革用自消光水性聚氨酯树脂的制备和表征

郦向宇 戴文琪 方伟 沈焕

(浙江深蓝新材料科技有限公司 浙江杭州 310030)

聚氨酯由于其分子特殊的硬段和软段相间的链段结构,在常温下可有高强度高弹性的特点,在合成革领域得到广泛的应用。传统的聚氨酯合成革以溶剂型为主,随着人们对环保越来越重视,水性聚氨酯(WPU)在合成革上的应用也越来越广泛[1-3]。

合成革用水性消光处理剂通常采用WPU与消光粉进行复配或改性达到消光的效果[4]。由于消光粉是无机填料,用此方法得到的消光涂层通透性和耐磨性较差。自消光WPU树脂不使用消光粉,利用大粒径乳液粒子实现消光,得到的消光涂层触感、耐磨性和通透性好[5]。

本研究采用聚四氢呋喃二醇(PTMEG)、聚己二酸丁二醇酯二醇(PBA)、异佛尔酮二异氰酸酯(IPDI)为主要原料,通过调整预聚体R值以及亲水单体二羟甲基丙酸(DMPA)和交联单体三羟甲基丙烷(TMP)的用量,制备了自消光WPU树脂,并对树脂的光泽度、粒径和耐热性等性能进行了评价。

1 实验部分

1.1 原料及仪器设备

聚四氢呋喃二醇(PTMEG,Mn=2 000),杭州三隆新材料有限公司;聚己二酸丁二醇酯二醇(PBA,Mn=2 000),青岛新宇田化工有限公司;异佛尔酮二异氰酸酯(IPDI),Evonik公司;聚氨酯缔合型增稠剂HEUR-A,合肥安科精细化工有限公司;有机硅手感剂DC 3289、流平剂Q2-5211、消泡剂DC-62,道康宁公司;异氰酸酯型交联剂Imprafix IO 3025,科思创公司。以上均为工业级。

二羟甲基丙酸(DMPA)、三羟甲基丙烷(TMP)、有机铋催化剂,市售;乙二胺(EDA)、三乙胺(TEA)、1,4-丁二醇(BDO)、N,N-二甲基乙酰胺(DMAC),分析纯,上海化学试剂有限公司;丙酮,分析纯,衢州巨化试剂有限公司。

傅立叶红外光谱仪(FTTR),iS5,赛默飞尼高力公司;金相显微镜,6XB-PC,上海永亨光学仪器制造有限公司;粒径分布仪,TopSize,珠海欧美克仪器有限公司。

1.2 水性自消光聚氨酯树脂及合成革试样制备

在装有搅拌器、温度计、回流冷凝器的四口烧瓶中同时加入94份PTMEG和94份PBA,在100 ℃、-0.095 MPa真空脱水1 h;冷却到80 ℃,加入20份DMAC,再加入13份BDO、125份IPDI和0.3份有机铋催化剂,升温到80~85 ℃,保温反应2 h,测预聚体的NCO含量,达到预定值7.8%时,加入5份DMPA和0.7份TMP,反应3 h;取样测预聚体的NCO含量,达到预定值6.6%时,停止反应,降温到60 ℃后加入30份丙酮稀释;冷却到50 ℃以下加入4份TEA,搅拌冷却到30 ℃以下;在高速分散机搅拌下将630份去离子水加入到上述合成物料中进行乳化,加入14份EDA扩链,反应30 min后减压脱去丙酮,制成固含量为35%的乳白色自消光WPU树脂。

按水性自消光聚氨酯树脂70%(质量分数,以下同)、去离子水19.8%、流平剂1%、消泡剂0.2%、增稠剂2%、成膜剂5%、手感剂1%和交联剂1%的配方配制成自消光水性表面处理剂,然后用100目印刷辊筒印刷于聚氨酯合成革表面,在130 ℃烘箱中烘5 min,在室温下冷却10 min,得到自消光WPU树脂的合成革试样。

1.3 测试与表征

红外光谱测试:将少量自消光WPU树脂倒在150 mm×150 mm的聚四氟乙烯板上,50 ℃烘箱中热处理2 h,再在110 ℃热处理30 min,制成约0.5 mm厚的薄膜。采用红外光谱仪,选用Ge晶体全反射ATR附件进行FTIR测试。

膜光泽度测试:用光泽度测试仪按照GB/T 9754—2007的方法选用60°进行测试。

耐热温度测试:将试样分别从低温到高温放置在不同温度的烘箱中,温度间隔10 ℃,每个温度放置3 min,取出后与未经烘箱烘烤的合成革试样对比,当温度超过聚氨酯树脂的耐热温度时,消光合成革试样表面光泽会变亮,聚氨酯树脂最高耐热温度为光泽开始发生变化的温度。

耐醇性测试:将试样用75%的乙醇溶液按照GB/T 3920—1997的方法进行摩擦测试,观察摩擦前后表面的变化,变化越小表示耐醇性越好。

耐磨性测试:将试样按照QB/T 4194—2001的方法使用CS-10砂轮磨1 000次,根据表面变化情况分为5个等级,其中5级耐磨性最佳。

2 结果与讨论

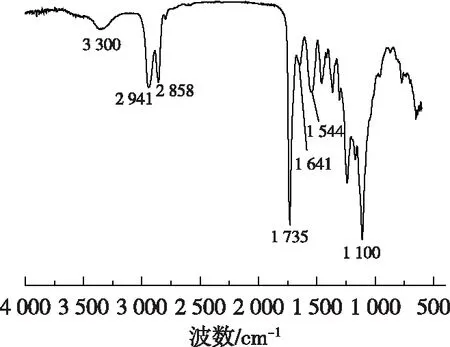

2.1 水性自消光聚氨酯树脂的FTIR谱图

制备的水性自消光聚氨酯树脂的FTIR谱图见图1。

图1 水性自消光聚氨酯树脂FTIR谱图

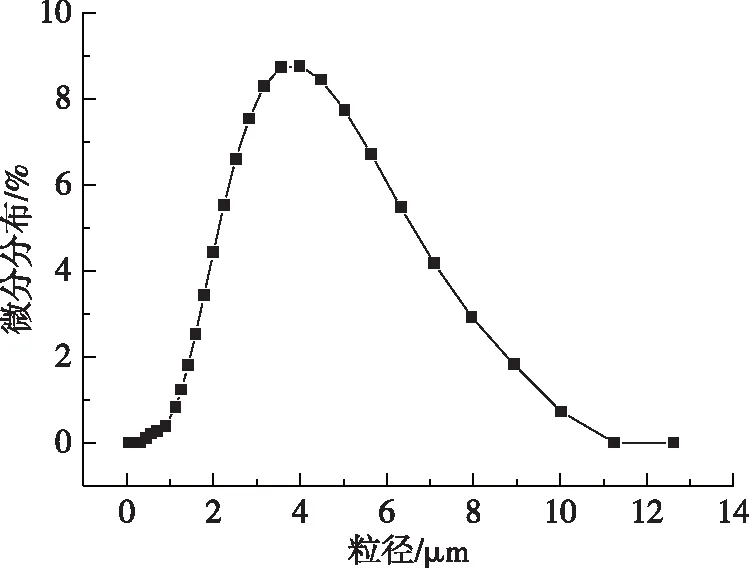

2.2 水性自消光聚氨酯树脂的粒径形态

制备的水性自消光聚氨酯树脂在金相显微镜下放大500倍,乳液粒子形态见图2。将水性自消光聚氨酯树脂用粒径分布仪测试其粒径分布,结果见图3。

图2 水性自消光聚氨酯树脂显微图片

图3 水性自消光聚氨酯树脂粒径分布

从图2可以看出,乳液粒子外观呈规整的球状。从图3粒径分布测试结果看,水性自消光聚氨酯树脂粒径呈正态分布,平均粒径D50约为3.5 μm。

2.3 预聚体R值的影响

水性聚氨酯树酯在乳化时预聚体配方中NCO基与OH基摩尔比值即异氰酸酯指数(R值)。当DMPA和TMP质量分数分别为1.5%和0.2%时,采用不同的R值合成了一系列水性自消光聚氨酯乳液,R值对乳液性能的影响见表1。这些乳液放置48 h后均分层,分层后搅拌均匀则不影响使用。

表1 R值对水性自消光聚氨酯乳液性能的影响

从实验结果看,由于乳液粒径较大,外观均为乳白色。由表1可见,随着R值的增加,乳液粒径逐渐变细,乳液的稳定性逐渐升高,但R值超过2.0后,粒径重新开始变大,稳定性下降。这是由于R值较低时,预聚体的分子量较大,乳液难以分散,导致粒径较粗,且分布较宽。R值大于2.0时,预聚体游离NCO基较多,乳化时放热较多,微粒之间可能容易黏连;且存在少量游离异氰酸酯单体,与水反应产生疏水性产物,乳液粒径增加。当R值为1.9~2.0时,预聚体的分子量较低,游离异氰酸酯单体少,得到的乳液稳定性较好。

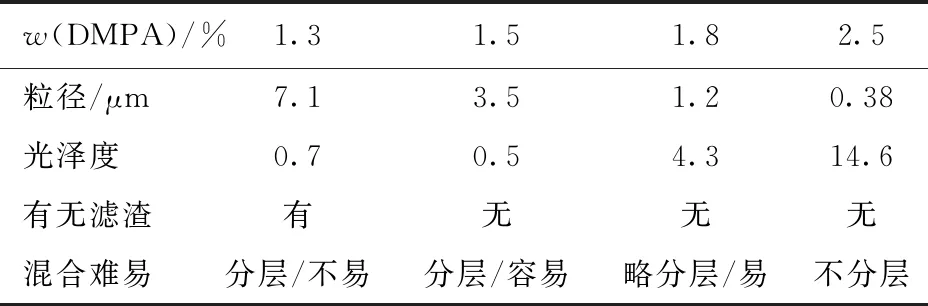

2.4 亲水单体DMPA用量的影响

水性聚氨酯选用DMPA作为亲水单体,其用量直接关系到WPU的粒径[6]。在R值为1.9、TMP在乳液固体分中的质量分数为0.2%时,研究了DMPA用量对自消光WPU树脂性能的影响,结果见表2。

表2 DMPA用量对水性自消光聚氨酯乳液性能的影响

从表2看出,随着DMPA用量的增加,乳液粒径逐渐变小,稳定性逐渐增加。当DMPA在乳液固体分中的质量分数小于1.3%时,预聚体亲水性不足,很难乳化。当DMPA质量分数为1.5%时,乳液分散均匀,无残渣,消光度最高。当DMPA质量分数大于1.5%时,乳液分散稳定,粒径逐渐变小,消光度变低。

2.5 交联度的影响

合成水性自消光聚氨酯树脂,考察了交联度对自消光WPU乳液性能的影响。在R值为1.9、DMPA质量分数为1.5%时,采用不同用量TMP作为交联剂,其用量和自消光乳液性能的关系见表3。

表3 TMP用量对水性自消光聚氨酯性能的影响

从表3的实验结果看,随着TMP用量的增加,树脂的耐热温度逐渐增高。同时加入TMP导致预聚体交联,影响了乳化时预聚体的分散,使得到的乳液粒径略有增加。当TMP质量分数为0.2%~0.4%时,乳液耐热温度明显提高,当质量分数超过0.8%时,预聚体交联密度过大,乳化非常困难。

2.6 水性自消光聚氨酯树脂在合成革上的应用

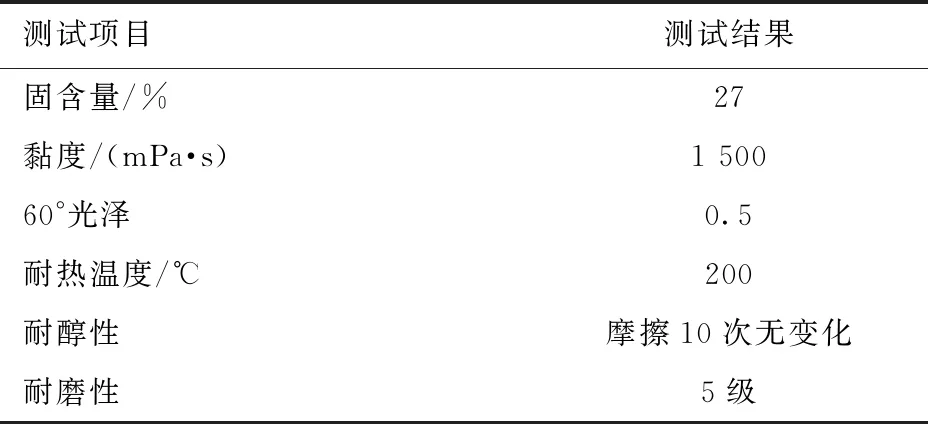

优化配方得后到的水性自消光聚氨酯树脂按照1.2小节的方法制备合成革试样,其性能测试结果见表4。

表4 合成革试样应用性能测试结果

由表4可知,自消光WPU树脂配制的表面处理剂消光度高,通透性好,具有较好的耐热性。耐醇性测试较好,用75%乙醇溶液擦拭10次无变化。耐磨性能达到最优的5级。

3 结论

(1)选用PTMEG、PBA和IPDI制备水性自消光聚氨酯树脂,在R值为1.9~2.0、DMPA质量分数为1.5%时,可以得到消光度高、状态稳定的水性聚氨酯自消光乳液。

(2)引入质量分数0.2%~0.4%的TMP可以显著提高树脂的耐热性,但加入过多会导致乳化困难。

(3)将制备的自消光WPU树脂配制成表面处理剂,具有较好的消光效果,良好的耐热性、耐醇性以及耐磨性,可以满足沙发、汽车等合成革的性能要求。