超细全尾砂充填体动态力学特性研究

刘恩彦 刘福春 熊有为

(1.长沙有色冶金设计研究院有限公司,湖南 长沙410000;2.中南大学资源与安全工程学院,湖南长沙410083)

充填开采既可以解决尾砂地表堆存的难题,又可以有效处理地下采空区,避免地表沉降,实现“一废治两害”的目标,是地下金属矿山的首选采矿方法[1-3]。充填体在井下可作为人工矿柱,发挥支撑顶板冒落、防止岩爆等多种作用,其力学性能是确保充填采矿作业安全高效实施的重要保障。因此,充填体的力学性能得到了研究者们的高度重视。Cui 等[4]研究了充填体结构在配比、充填、围岩和养护条件变化下的干缩过程,并结合充填体热力、水力、机械和化学过程的耦合以及固结机理,建立了充填体干缩预测模型;Walske等[5]通过调整充填料浆的搅拌时间,测定容重和泌水率等物性参数及其微观结构,量化分析了搅拌时间对充填体强度的影响规律,并确定了最优的搅拌时间;刘光生等[6]结合米切尔法和FLAC3D数值模拟方法,研究不了同介质接触作用对充填体侧向推力的作用机理,并提出了米切尔法修正模型;张超等[7]基于废石和风砂开展堆积密度试验,量化分析了堆积密度、灰砂比、质量浓度等因素对充填体强度的影响规律,并获得了最优的混合骨料堆积密实度。充填材料特性和围岩与充填体的相互作用等都影响了充填体的力学性能,但采矿爆破或凿岩台车、铲运机等设备作业过程中形成的冲击荷载也是不容忽视的影响因素。对此,张钦礼等[8]、杨伟等[9]分析了充填体受冲击荷载作用后充填体试件抗压强度的变化规律,发现其受灰砂比和应变率影响很大,同时充填体波阻抗较小,对弹性应力波传播有较强的阻尼作用;张云海等[10]分析了中等应变率动载条件下分层充填体的动态力学特性及变形破坏规律,发现其抗压强度及强度增长因子与应变率成正相关性,同时基于Stenerding-Lehnigk 准则推导了改进方程,并以此作为分层充填体的稳定性判据;朱鹏瑞等[11]通过分离式霍布金森压杆试验技术研究了应变率和充填体动态强度增强因子的相关性,并根据其应力—应变曲线分析了其破坏机理。

现阶段,国内外学者普遍专注于充填体的静载力学特性研究,较少涉及充填体的动态力学特性,主要着眼于灰砂比和应变率对充填体的影响以及冲击荷载下充填体能量的变化规律,但尾砂粒径级配也是影响充填体性能尤其是动态力学特性的一个重要因素,不可忽视。为此,本研究针对超细粒径全尾砂充填体,研究其在冲击荷载下的力学特性及其变化规律,为超细全尾砂充填体的工程应用提供依据。

1 试验材料及试件制备

1.1 试验材料

试验采用的充填骨料为安徽某矿山全尾砂,胶凝材料为32.5 号普通硅酸盐水泥,充填用水为普通自来水。全尾砂的粒径分布、密度、成分组成等对充填体质量存在不容忽视的影响[12]。通过室内物理试验测定全尾砂的密度、渗透性等参数,并采用Malvern激光粒度仪测定其粒径分布,测定结果如图1 和表1所示。结合Grice[13]和吴爱祥等[14]总结的全尾砂分类标准,试验所用的全尾砂属于细粒级全尾砂。

?

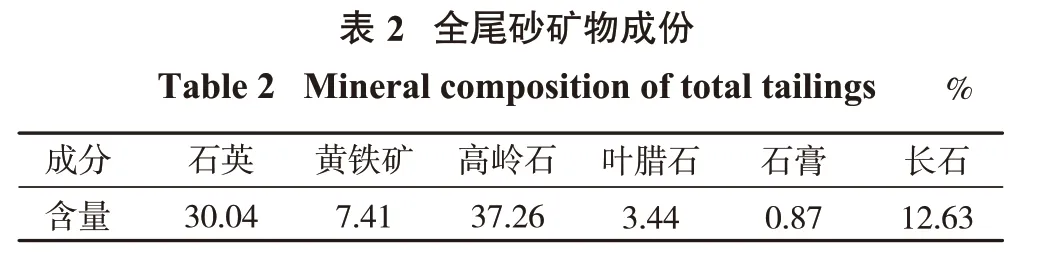

本研究通过XRD 射线衍射仪测定了全尾砂的化学元素和主要矿物成分,结果如图2 和表2 所示。全尾砂石英(SiO2)的含量达到30.04%,黄铁矿(FeS2)占7.41%,高岭石占37.26%,仅从化学成分看,对充填体强度没有不利影响。

?

1.2 充填体试件制备

充填体试件制备时,根据充填配比要求将全尾砂、水泥和水依次加入搅拌桶并充分搅拌至均匀,再灌入φ50 mm×50 mm 钢管模具(模具涂油便于拆模),待充填料浆初凝后可脱模,充填体试件置入养护箱养护,制备流程如图3 所示。养护箱温度18 ℃,湿度95%。

2 充填体力学性能试验

2.1 试验方法

(1)单轴压缩试验。充填体单轴压缩试验[16]采用INSRON1246 液压伺服材料试验机,其最大载荷300 kN,其轴向变形最大测量范围500 mm,测量精度优于示值1%,加载速度设为0.05 mm/s,试验通过计算机采集静载作用下试件从加载至破坏过程中的应力应变数据,试验设备见图4。

(2)分离式霍普金森杆单轴冲击试验。基于弹性一维应力波理论的分离式霍普金森(SHPB)压杆试验技术已经被广泛应用于岩石、混凝土等材料动态力学性能的测试[15-16],该型试验设备如图5 所示。SHPB 试验系统由发射装置、冲头、入射杆和透射杆等组成,试件置于两个弹性杆(入射杆和透射杆)之间,控制冲击气压调节充填体试件的应变率,通过加载的应变片采集试验数据。

2.2 试验方案及结果

在试验之前通过调研获得该矿山现阶段二步骤采场充填体配比参数为:灰砂比1∶7、质量浓度72%。以此为基础确定本研究试验方案,充填体试件灰砂比为1∶4、1∶7 和1∶10,质量浓度为70%、72%和74%,养护龄期均为28 d。为便于充填体静载和动载试验结果的对比分析,充填体试件尺寸为φ50 mm×50 mm。单轴压缩试验分3组,测试结果见表3。本研究SHPB 试验的冲击气压为0.2~0.6 MPa,共进行了3 组试验,部分试验结果见表4。

?

?

3 充填体动态力学性能分析

3.1 充填体动态力学特性

图6 为充填体试件在动载作用下的应力—应变曲线。曲线上呈现出数个应力波峰,而静载下试件应力—应变曲线仅为单波峰且最大峰值应力较低,同时波峰出现点也较为靠后,两者相差较大。在较低冲击荷载(0.3 MPa)作用下,动载应力—应变曲线达到第一峰值(4.32 MPa)后开始小幅度下降,随后又逐步上升至最终的应力峰值(6.12 MPa),充填体试件呈现“硬化”特性。而在较高的冲击荷载(0.4 MPa)作用下,曲线的变化规律截然相反,应力快速达到最大峰值(9.85 MPa)后迅速下降,随后又小幅度上升达第二峰值(3.68 MPa),其应力值远小于第一峰值,充填体试件呈现“软化”特性。

本研究通过动态强度增长因子K、动静应变比Ps和动静弹模比Hs研究冲击荷载和静载条件下充填体试件的力学性质区别。该类参数计算公式为[17-18]:

式中,σs为动态峰值应力;σ为静载峰值应力;εs为动态峰值应变;ε 为静载峰值应变;Es为动态峰值弹性模量;E为静载峰值弹性模量。

图7(a)为充填体动态强度增长因子变化曲线。由图中可以发现充填体动态强度相对静载强度明显升高,但强度增长幅度受冲击荷载影响,当冲击荷载较低时,其增长幅度较小,当冲击荷载增大时,强度增长速度也变快,同时该曲线存在峰值点,表明充填体存在强度极限。动静应变比曲线呈现出同样的特性(图7(b))。动载下试件的最大应变均小于静载时试件的应变,如图7(b)所示,试件应变与冲击荷载呈现线性相关性。由动静弹模比曲线(图7(c))分析发现,动载下试件的弹性模量快速增长,由3.7增长至19.1。

充填体质量浓度和灰砂比对其动态峰值应力和应变的影响如图8所示。从图中可以发现充填体质量浓度越高、灰砂比越大,峰值应力和峰值应变都显著增长,但该两个影响因素是协同作用于充填体的强度特性,并非相互独立和线性的,如图中可以划分出较为明显的3个区域。分析图8(a)可知:峰值应力低值区域(6.64~7.68 MPa)集中在左下角,占比为9.5%,该区域主要影响因素为灰砂比,质量浓度次之;高值区域(12.91~15 MPa)集中在右上角,占比为16.8%;其余皆为中值区域(7.68~12.91 MPa),占比为73.7%,灰砂比和质量浓度对这两部分区域的影响相对一致。峰值应变分布区域与之差别较大(图8(b)),其低值区域(5.4‰~6.8‰)同样集中在左下角,占比仅为5.4%,该区域的主要影响因素同样为灰砂比,质量浓度次之;高值区域(13.5‰~16.2‰)集中在上部,占比很高达到58.5%,该区域受质量浓度影响最大,灰砂比较小;其余部分为中值区域(6.8‰~13.5‰),占比为36.1%,这一区域中,灰砂比和质量浓度对应变的影响趋于一致。

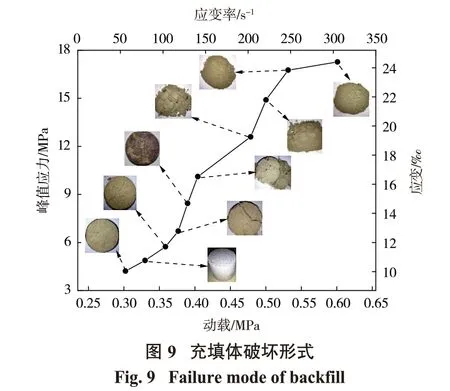

3.2 充填体破坏形式

冲击荷载下,充填体的破坏形式变化极大,如图9所示。当冲击荷载小于0.37 MPa时,充填体试件仍保持较为完整的形态,试件内部仅发生了一定的弹性变形,仍能够保持原有的稳定性;当冲击荷载为0.37~0.4 MPa时,试件产生了少量的裂纹,有的裂纹贯穿整个试件,残余强度有所降低,此时试件内部在冲击载荷作用下产生了一定程度的塑性变形,导致试件整体稳定性降低;当冲击荷载大于0.4 MPa时,试件被压碎,无残余强度,处于完全失稳破坏状态。

3.3 充填体能量变化规律

3.3.1 充填体能量变化规律

充填体试件在冲击过程中伴随着能量的变化,灰砂比对比能量吸收(Specific Energy Absorption,SEA)的影响表现为单峰曲线,质量浓度对SEA的影响体现为线性负相关,两者相互耦合影响了充填体的能量吸收效果。质量浓度越高、灰砂比越大,充填体比能量吸收越低。充填体能量参数计算公式为[19-20]式中,SEA为比能量吸收;Ws为吸收能;Vs为充填体试件体积;SUP 为能量吸收率;Wi为入射能;Wr为反射能;Wt为透射能。

充填体试件受冲击荷载作用后的能量演变规律如图10 所示。由该图分析可知:入射能和反射能变化规律相似,两者在数值上也较为相近,表明反射能紧密跟随入射能的变化而变化,而透射能及其上升幅度均相对较小;入射能和反射能的曲线呈现线性相关特性,但透射能曲线呈多峰曲线,波动比较多,较为离散;充填体能量吸收基本随着冲击荷载的增加而逐渐递增,呈现线性增长特性,表明该材料的吸能作用较好。

3.3.2 冲击荷载对充填体吸能效率的影响

充填体试件比能量吸收情况如图11所示。分析该图可知:冲击荷载越大,充填体比能量吸收值越大,呈线性增长;不同冲击荷载下,充填体比能量吸收特性截然不同,当冲击荷载大于0.33 MPa 时,灰砂比越高,充填体比能量吸收越多,当冲击荷载小于0.33 MPa 时,同等冲击荷载作用下,充填体比能量吸收与灰砂比不呈现相关性。充填体试件能量吸收率呈单峰曲线变化,如图12所示。由该图可知:充填体最大能量吸收率为4.2%~5.6%。

3.3.3 充填配比参数对充填体吸能效率的影响

充填体比能量吸收曲面特性如图13(a)所示。分析该图发现:灰砂比对SEA 的影响表现为单峰曲线,而质量浓度对SEA 的影响体现为线性负相关,两者相互耦合影响充填体能量吸收效果,质量浓度越高,灰砂比越大,充填体比能量吸收越低,同时SEA曲面整体上近似一斜面,局部区域稍有卷曲,如质量浓度为73%~74%和灰砂比为0.1~0.12 的区域。通过图13(b)分析发现:质量浓度越高,灰砂比越大,充填体能量吸收率总体呈现下降趋势,但局部区域有波动变化,表现为SUP 曲面呈现下凹型,如灰砂比为0.14~0.18 的区域,其形态差异主要在于灰砂比对SUP 的影响体现为下凹曲线。充填体比能量吸收和能量吸收率的变化规律表明,灰砂比为影响充填体吸能效率的主导因素,质量浓度次之。

3.4 充填体微观机理

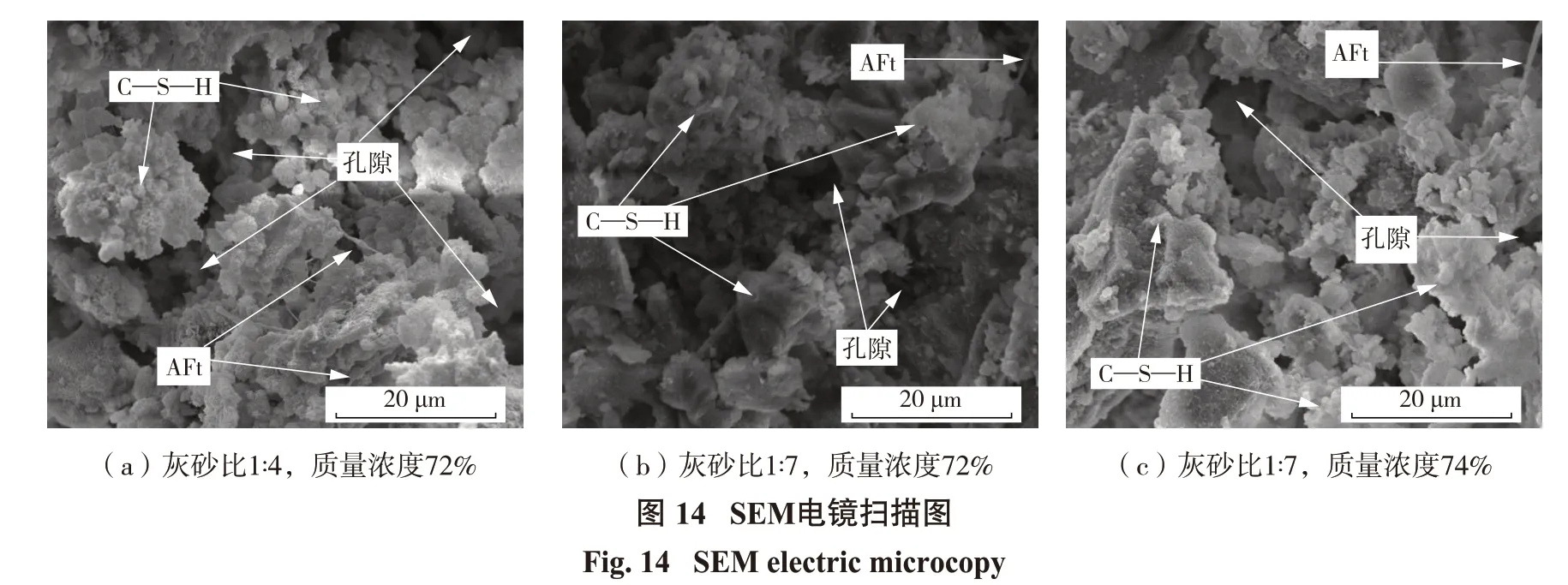

材料的微观结构决定宏观性能,充填体的微观结构是由水化产物、骨料和界面过渡区三相共同构成,灰砂比和质量浓度决定水化反应速度和程度,该过程对充填体微观结构的组成及分布影响极大。本研究通过电镜扫描技术对充填体微观结构进行分析,来研究灰砂比和质量浓度对超细全尾砂充填体性能的影响规律。电镜扫描结果如图14 所示,图中针状物为钙钒石(AFt),网络絮状物为C—S—H 凝胶,黑色区域为充填体孔隙。

灰砂比在微观层次上表征水化产物和充填骨料的黏结效果,分析图14(a)和图14(b)可知,当充填体质量浓度为72%,灰砂比由1∶4转变为1∶7时,水泥含量降低,致使生成的水化产物(钙钒石和凝胶体)减少,水化产物和充填骨料之间的黏结面积降低,同时水化产物无法有效填满充填骨料之间的孔隙,充填体孔隙率增大,两相作用导致充填体宏观强度降低。

充填体强度与孔隙率存在反比关系,分析图14(b)和图14(c)可知,当充填体质量浓度由72%增大至74%,同时灰砂比都为1∶7 时,充填用水量降低,表明水泥的水化反应程度更充分,充填浆体固化过程中的泌水率更低,同时生成的水化产物更多并紧密结合在一起,最终形成的充填体孔隙体积大大减少,由此提高了充填体的强度。

4 结 论

(1)冲击荷载作用下,充填体的应力—应变曲线为多波峰曲线,峰值应力较静载充填体应力显著增大。不同冲击荷载下,充填体应力最大值出现的波峰位置也不相同,呈现充填体“硬化”或“软化”特性。

(2)充填体质量浓度越高,灰砂比越大,峰值应力显著增大,呈现正相关性,其主体部分为中值区域(7.68~12.91 MPa),灰砂比和质量浓度对主体区域的影响相对一致。峰值应变随质量浓度增高和灰砂比增大而增大,其主体部分为高值区域(13.5‰~16.2‰),但该区域受质量浓度影响最大,受灰砂比影响较小。

(3)充填体的破坏形式受到冲击荷载大小影响较大,当冲击荷载小于0.37 MPa 时,充填体试件仍保持较为完整的形态,试件内部仅发生了一定的弹性变形,仍能够保持原有的稳定性;当冲击荷载为0.37~0.4 MPa时,试件产生了少量的裂纹,有的裂纹贯穿整个试件,残余强度有所降低,此时试件内部在冲击载荷作用下产生了一定程度的塑性变形,导致整体稳定性降低;当冲击荷载大于0.4 MPa 时,试件被压碎,无残余强度,处于完全失稳破坏状态。

(4)充填体能量吸收随着冲击荷载的增加而逐渐递增,呈现线性增长特性,表明该材料的吸能作用较好。质量浓度越高,灰砂比越大,充填体比能量和能量吸收率总体呈现下降趋势,但局部区域有波动变化,两者相互耦合共同作用于充填体能量吸收,其中灰砂比为影响充填体吸能效率的主导因素,质量浓度次之。

(5)本研究主要分析了在冲击荷载作用下超细全尾砂充填体的力学性能,为更充分了解充填体的动态力学特性,需对充填体在冲击荷载作用下的声发射现象和内部裂隙演变规律进行进一步研究。