非接触式测试技术在气雾化制粉研究中的应用

刘 杨,张国庆,李 周,许文勇,郑 亮,袁 华,刘 娜

(中国航发北京航空材料研究院 先进高温结构材料重点实验室,北京 100095)

1 前 言

气雾化制粉是目前高品质球形合金粉末主要的制备技术之一,所制备的粉末具有粉末成分均匀、粒径小、杂质气体含量低、夹杂物含量较低、球形度较高等优势,可制备镍合金、钛合金、铝合金、高速钢以及金属间化合物粉末,广泛应用于粉末冶金、增材制造、热喷涂、钎焊等领域[1-3]。该方法属于物理法制粉工艺,利用高速惰性气流冲击合金熔体,在剪切力的作用下将熔体破碎为细小液滴并最终凝固成粉末颗粒。

雾化过程是气雾化制粉工艺的核心步骤,直接决定着终态合金粉末的性能,因此开展雾化过程研究对于提高粉末品质具有重要意义,但是气雾化过程时间尺度小,气流速度快,温度梯度大,涉及气液固三相交互作用,是一种非常复杂的物理冶金过程,常规的测试手段无法有效地表征整个气雾化过程,而在粒度测试方面也大多采用终态粉末检验的方法,存在时效性较差以及成本较高的缺点。基于以上因素,采用有效的非接触式测试技术研究气雾化制粉过程非常必要。

本文根据气雾化制粉工艺过程的特点,介绍了几种通用性较高的非接触式测试技术,论述了这些技术的原理、设备结构以及其在雾化相关领域的应用,为气雾化制粉实验研究提供指导。

2 非接触式测试技术分类

气雾化制粉过程属于高温超音速多相射流范畴,根据研究对象,将非接触式测试技术按流场形貌、速度分布、液滴粒径分布、温度场4个类别分别进行阐述。

2.1 流场形貌测试技术

流场形貌测试技术在流体力学领域应用较为成熟,包括示踪粒子技术、壁面丝线技术以及光学技术等方法。在进行气雾化制粉过程研究时,往往对雾化器出口区域的流场更为关注,雾化介质气流和熔融金属在该区域发生交互作用,该区域是雾化过程发生的关键区域。为了追求较高的细粉末收得率,气雾化制粉设备大多采用收敛型(convergent,C)或收敛发散型(convergent-divergent,C-D)雾化器,加载压力通常大于1 MPa,导致雾化器出口区域气流往往处于欠膨胀超音速流动状态,气流密度也随之发生波动,采用纹影技术可有效地对雾化关键区域进行研究分析。

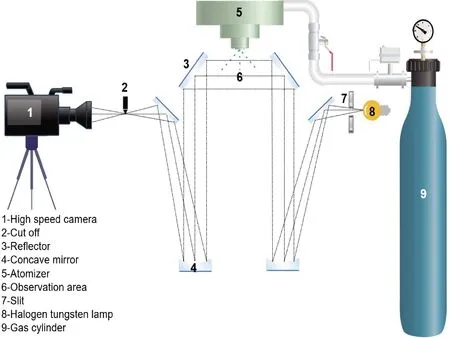

纹影技术作为一种经典的流体形貌显示技术,具有结构简单、可移植性强的特点,广泛应用于流体流动行为的测量与研究,其理论基础是格拉德斯通-代尔(Gladstone-Dale)定律,即可压缩流体折射率和其组分密度相关,其表达式为下式(1):

(1)

其中n为气体折射率,Ki为组分i的Gladstone-Dale常数,ρi为组分i的密度[4]。该方法原理如图1所示,整个纹影系统由气瓶、阀门、雾化器、卤钨灯、狭缝、凹面镜、发射镜、刀口以及高速摄影机组成。卤钨灯光源通过狭缝和凹面镜照射拍摄区域后聚焦在刀口位置,最后被相机捕捉,拍摄区域因气流扰动会引起光线在刀口面偏折,光线偏折会导致在相机接收位置出现强度衬度,从而反映出流场的特征。

图1 雾化器流场纹影系统结构示意图Fig.1 Schematic diagram of atomizer schlieren system

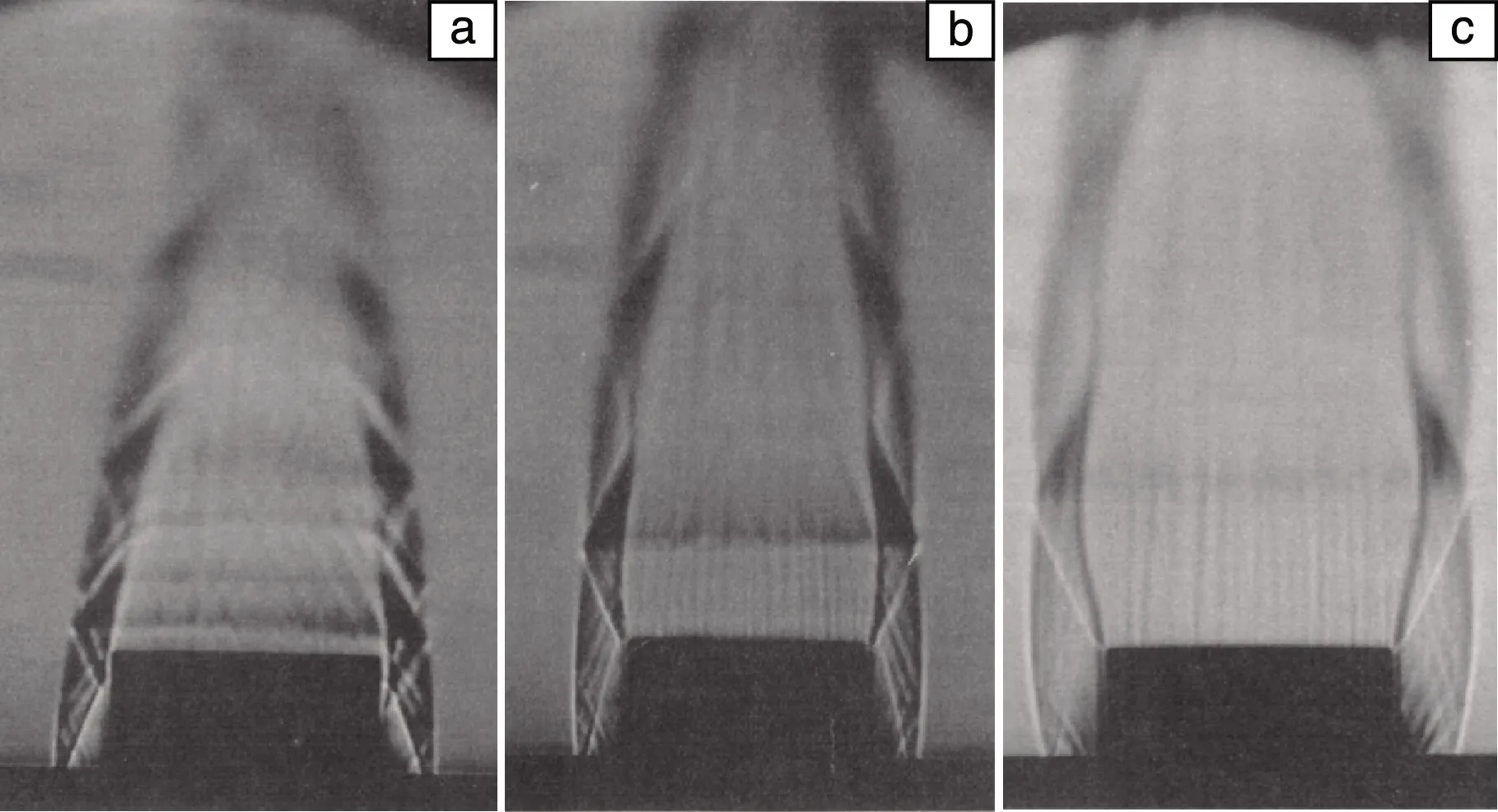

Ünal[5]利用纹影设备对一种C-D型环缝雾化器流场进行了研究,研究表明:随着压力的增大,雾化器流场激波和膨胀波的分布发生改变(图2),因而出现波动破碎和成膜破碎两种雾化行为。通过分析波动行为,发现导流管伸出长度对雾化流场具有重要影响,为了保证气流充分膨胀做功,即雾化方式为成膜破碎,导流管临界伸出长度应小于H(如式(2)):

(2)

其中a为雾化器环缝宽度;θ=arcsin(1/M),为环缝出口处的马赫角(M为马赫数)。当导流管伸出长度大于H,则会形成较长的扩散波,降低雾化效率。

图2 不同压力条件气流场纹影图[5]:(a)1.05 MPa, (b) 1.65 MPa, (c) 2.4 MPaFig.2 Schlieren images of gas flow field under different pressures[5]: (a) 1.05 MPa, (b) 1.65 MPa, (c) 2.4 MPa

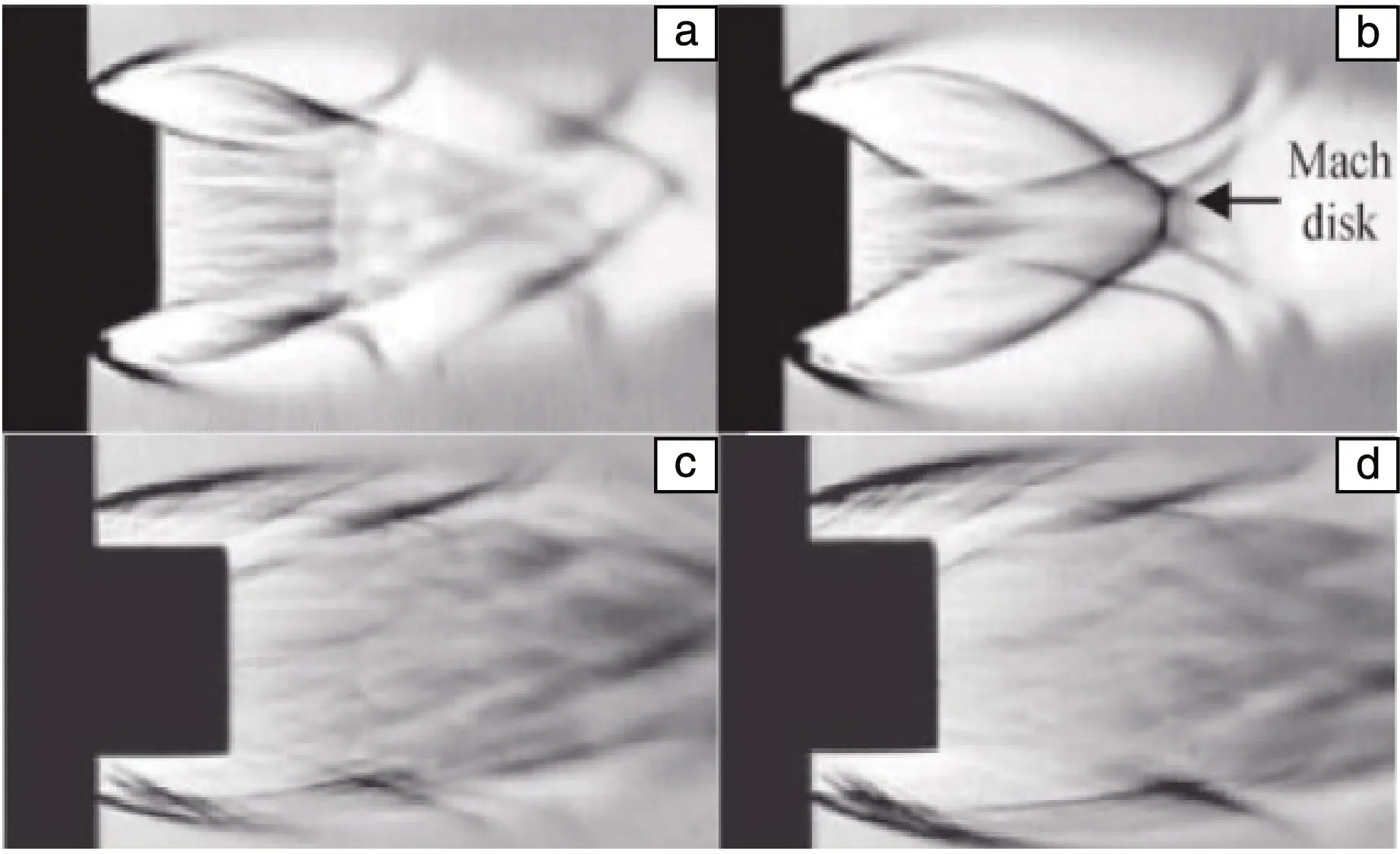

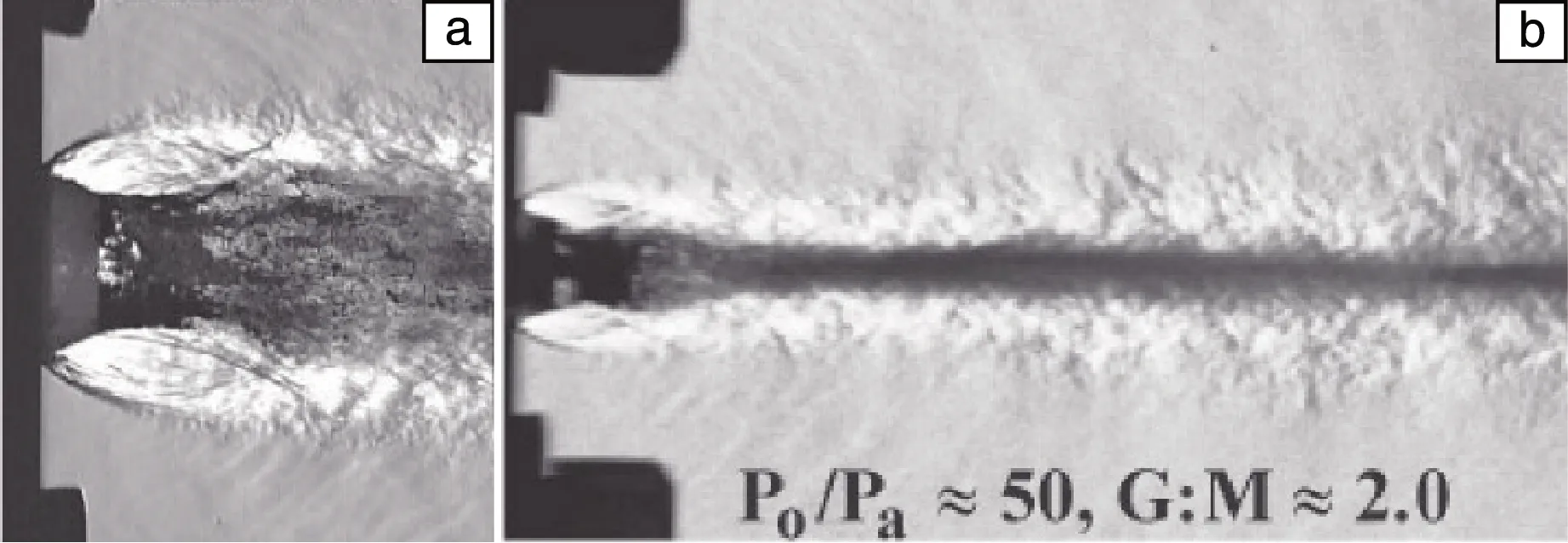

Mates等[6]采用经典结构的纹影设备,研究了两种结构紧密耦合雾化器的流场特征,研究发现速度驻点位置静压和环境背压比值为52~55,即Po/Pa∈[52, 55]条件下,C型雾化器气流场形态由开涡状态(图3a)变为闭涡状态(图3b),并且在Po/Pa=55时,流场驻点下游位置出现了马赫盘(图3b);C-D型雾化器达到闭涡状态需要的压比更大,在压比达到52时(图3d)也没有出现准闭涡形貌。

图3 不同压比条件下气流场纹影图[6]:(a) C型,Po/Pa=45; (b) C型,Po/Pa=55; (c) C-D型,Po/Pa=41; (d) C-D型,Po/Pa=52Fig.3 Schlieren images of gas flow field under different pressure ratios[6]: (a) Type C, Po/Pa=45; (b) Type C, Po/Pa=55; (c) Type C-D, Po/Pa=41; (d) Type C-D, Po/Pa=52

在此基础上,Mates等[7]利用纹影技术研究了锡合金雾化过程中的流场形貌特征,分析了初始雾化区域和二次雾化区域的特征。研究表明:在压比Po/Pa=50、气液比GMR=2.0的条件下,初始雾化过程为一种快速破碎机制,而不是通常认为的膜状破碎机制。液态锡在导流管末端位置被雾化气流分离开,这种模式类似于同轴燃油雾化器的破碎方式,该过程产生的细微液滴较少,主要剥离出较大尺寸液滴(图4a)。二次雾化主要发生在导流管下游位置,距离为10个导流管直径,在此区域部分初始雾化形成的大液滴受气流剪切力作用以剥离的方式破碎为细小的液滴,这些微滴趋向于在涡结构末端聚集,与此同时未被破碎的大液滴产生了明显的“质量过载效应”,即雾化气流不足以完成所有大液滴的二次破碎,从而导致液滴对原始气流场的涡流形貌产生干扰(图4b)。

图4 锡合金雾化过程纹影图[7]:(a) 初始雾化区域,(b) 二次雾化区域Fig.4 Schlieren images of Tin alloy atomization process[7]:(a) primary atomization area,(b) secondary atomization area

2.2 速度分布监测技术

流场速度测试技术主要有热线风速仪(hot-wire anemometry)、激光多普勒测速(laser Doppler velocimetry,LDV)技术以及粒子图像测速(particle image velocimetry,PIV)技术等方法。热线风速仪是利用在流场中放置的恒温热线,测量因对流导致的温度变化,该变化与流体速度有关,从而可以获得流体速度,但是该方法是一种接触式测量方法,一定程度上会干扰流场,同时该方法对于高频低速流动测量结果误差较大,并且测量结果无法表征整个速度场的分布[8]。激光多普勒测速技术和粒子图像测速技术是非接触式速度场测量方法,本节将对这两种方法进行分析。

2.2.1 激光多普勒测速技术

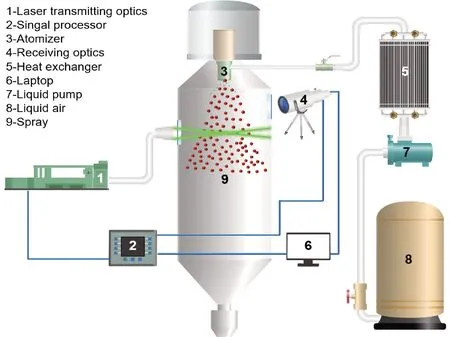

激光多普勒测速技术是利用激光多普勒效应测量流体运动速度的一种非接触式测量技术,在航空航天、能源、化工等领域有广泛应用。其原理是运动粒子穿过双束激光产生的干涉条纹区域,会散射出光强度随时间变化的多普勒信号,该信号频率与粒子速度有关,采用探头接收此信号并用式(3)计算,就可以测出粒子速度u:

(3)

其中α为双束激光半交角,λ为入射波长,fD为多普勒频率[9]。激光多普勒测速系统主要包括激光器、发射和接收探头、信号处理器以及计算机,如图5所示,具有结构简单和可移植性强的优势,在雾化器单相气流场研究中,通过空压机和粒子发生器添加一定比例的示踪粒子可以测量气流场速度;在多相雾化过程中,也可以利用雾化液滴作为示踪粒子测量液滴速度。

图5 激光多普勒测速系统示意图Fig.5 Schematic diagram of laser Doppler velocimetry system

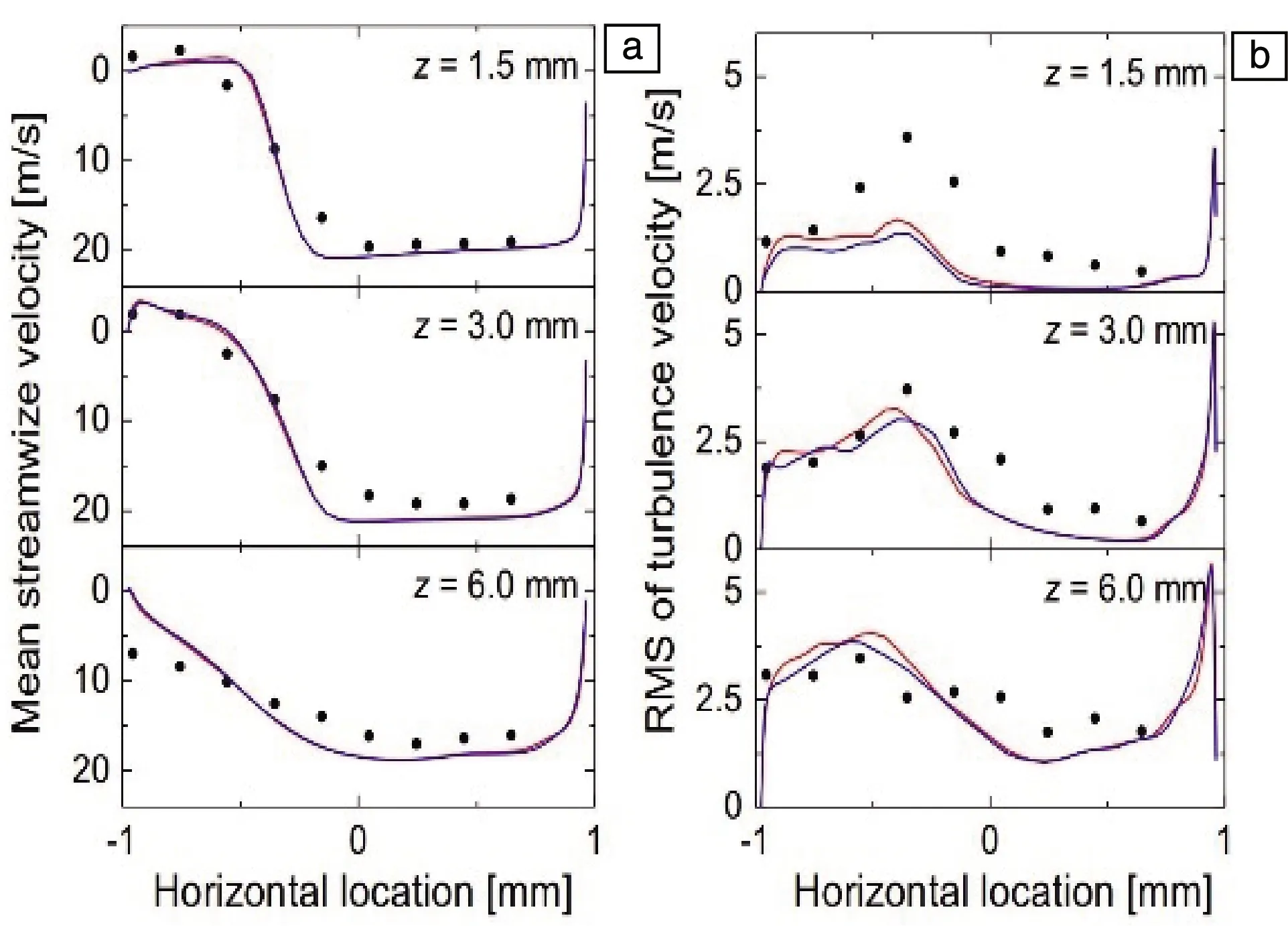

Sou等[10]采用计算机模拟和LDV实验结合的方法研究了一种L型雾化器结构内部液相流动行为,模型网格按结构化网格划分,数量为280万个,实验流体选择液态水并混合了平均粒径3 μm的SiC颗粒,补偿LDV信号强度。图6为雾化器不同水面平均速度和湍流速度的模拟与实验结果,其中z为距离雾化器凸台距离,流动输入压力保持P=0.22 MPa,入射速度v=12.8 m/s,雷诺数Re=27 700。通过对比可以看出,采用Smagorinsky和Vreman两种亚网格模型在该工况条件下结果具有很好的一致性,与LDV测量的平均速度趋势和绝对值吻合度较高;而在z=1.5 mm位置,计算的均方湍流速度显著低于LDV测量值,经过分析认为,可能与该位置距离凸台较近,网格尺寸较粗有关,在z=3,6 mm位置,计算结果具有较高精度。

图6 不同水面平均速度和湍流速度的模拟曲线与实验结果[10]: (a)平均速度,(b) 均方湍流速度Fig.6 Simulation curves and experiment results of mean and turbulence velocities at different horizontal location[10]: (a) mean velocity and (b) RMS of turbulence velocity

2.2.2 粒子图像测速技术

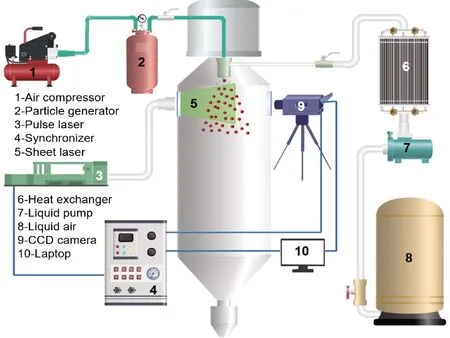

粒子图像测速技术是基于粒子测速来获得流体速度场分布的测试技术,是目前应用最为广泛的非接触式流体测速方法之一,该方法具有精度高、设备结构简单、可移植性强的优点。其原理为利用双脉冲激光在固定的时间间隔以片光的形式对流场示踪粒子进行照射,曝光照片被CCD相机捕捉(相机设置在与光源入射方向呈90°的水平位置),照片经过计算机数字图像处理进而获得了整个拍摄流场的速度场信息[11]。其中示踪粒子一般采用空压机将其注入流场,对于气雾化制粉设备也可以利用雾化液滴作为示踪粒子,其典型结构如图7所示。该方法理论基础为经典速度计算公式,如式(4):

(4)

其中Δx为同一个示踪粒子的位移,Δt为两次曝光照片的时间间隔,对照片进行网格微区灰度函数傅里叶变换,计算出每一颗示踪粒子的位移矢量,从而获得整个速度场分布图[12]。

图7 粒子图像测速系统示意图Fig.7 Schematic diagram of particle image velocimetry system

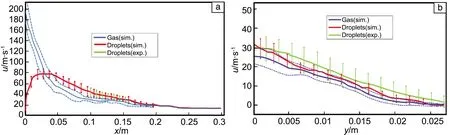

Lampa等[13]利用大涡模拟(large eddy simulation,LES)湍流模型模拟了一种紧密耦合雾化器炉内流场分布,并利用2D-PIV技术对该流场进行了研究,其雾化工况条件为压力P=0.5 MPa、气液比GLR=0.64,PIV相机观测区域尺寸为57 mm×57 mm。首先研究了轴线位置100~150 mm范围内的速度分布,结果表明,采用LES湍流模型计算的速度值与PIV测量值一致性较高,计算的速度标准差和PIV测量的标准差基本保持一致(图8a)。对于径向方向,模拟的速度值和标准差均与PIV测量值保持了较高的一致性,相比于轴线方向,径向方向速度计算的绝对值略低于PIV测量结果(图8b)。

图8 模拟和实验所得的轴线方向(a)和径向方向(b)的速度分布[13]Fig.8 Simulated and experimental velocity distribution in axial (a) and radial (b) direction[13]

图9为雾化流场PIV速度矢量图,该矢量图反映出雾化流场边界存在大尺寸和小尺寸的涡流结构,液滴受涡流结构的影响出现了团聚,具体可以分为两种情况:一种是液滴受大尺寸涡流影响直接团聚(t2),另一种是液滴趋向具有高变形速率和低湍流强度的小尺寸涡流团聚(t1),该结论也和Li等[14]的研究结果类似。

图9 利用PIV技术获得的雾化流场速度矢量图[13]Fig.9 Velocity vector diagram of spray cone by PIV technology[13]

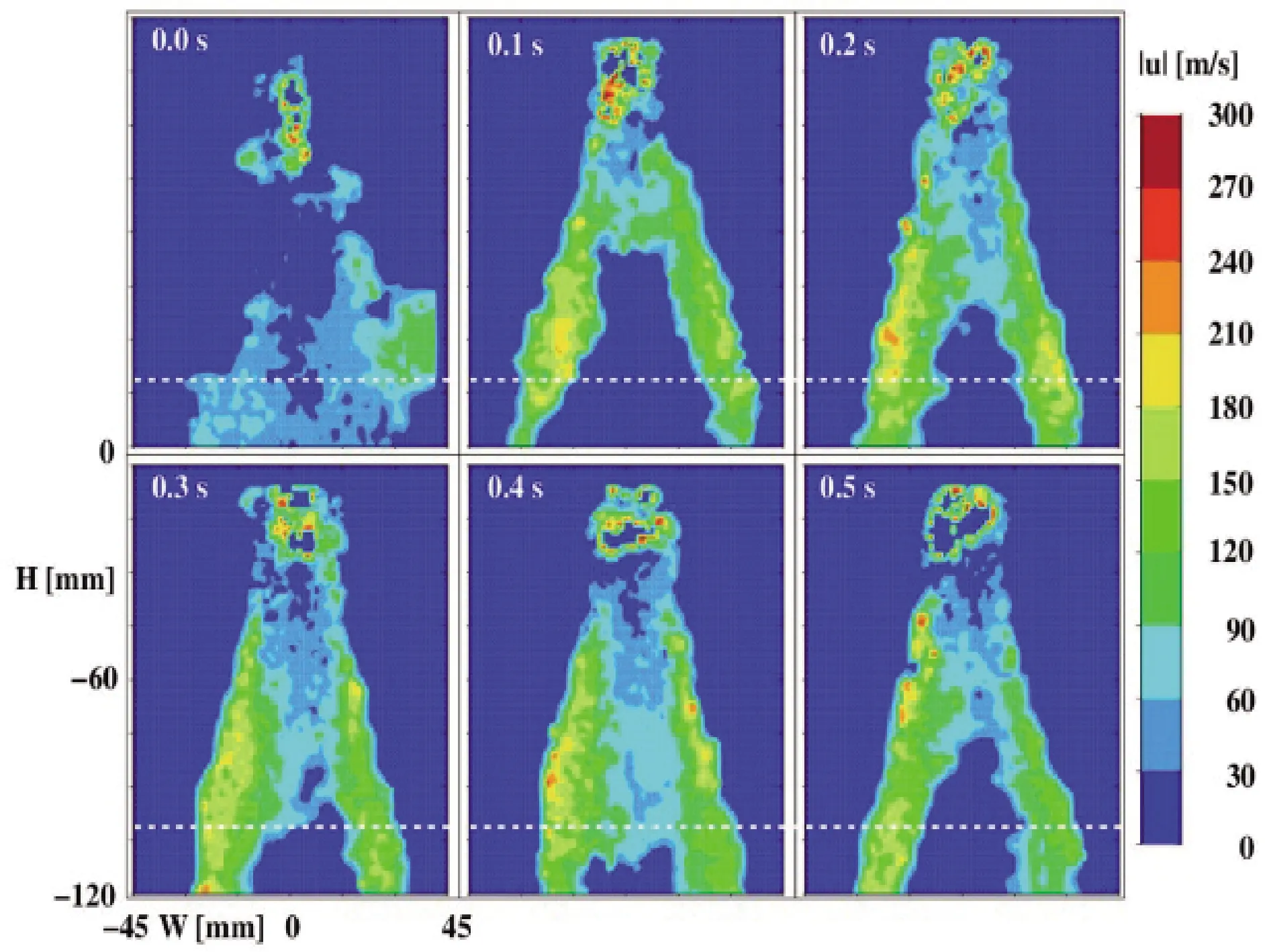

Kirmse[15]利用PIV技术测量了一种用于真空感应熔炼制粉设备的环缝式雾化器的流场,导流管内径为4 mm,雾化压力为3.0 MPa,合金液材料选择X5CrNi18-10钢,PIV观测区域位于导流管末端下游7 mm位置,观测尺寸保持在90 mm×120 mm。图10为PIV测量后拟合得到的瞬态速度云图,研究表明液流雾化破碎位置位于距离导流管末端60 mm处,并且速度保持在120~210 m/s范围,这也和Zeoli等[16]采用模拟计算方法得到的结果一致。

图10 利用PIV技术获得的雾化流场瞬态速度云图[15]Fig.10 Contour map of instantaneous velocity magnitude of spray cone by PIV technology[15]

2.3 液滴粒径分布测试技术

液滴尺寸测量技术依据原理主要分为直接图像法、光强度法、时间漂移法、脉冲延迟法以及干涉法[17],雾化过程产生的液滴属于高温熔融状态的重粒子,同时考虑到雾化炉体设备结构,选择基于干涉法的相位多普勒分析(phase Doppler anemometry,PDA)技术能有效测试雾化过程中的液滴粒度分布。

PDA技术是在激光多普勒测速技术上发展而来,是用于测量流体中颗粒流动的速度和粒径分布的方法,通过放置多个探头,每个探头接收到相同频率的多普勒信号,但是这些信号间存在一定的相位差,这个相位差正比于粒子的直径,对相位信息按式(5)进行处理得到粒子直径Dp:

(5)

其中Lf为透镜焦距,δ为激光干涉条纹间距,ψ为相位差,ΔL为两探头距离,K为光学常数[18]。PDA系统在气雾化制粉设备中的安装结构如图11所示,整个系统包括激光器、发射探头、两个接收探头、信号处理器、控制软件几个部分。

图11 相位多普勒系统示意图Fig.11 Schematic diagram of phase Doppler anemometry system

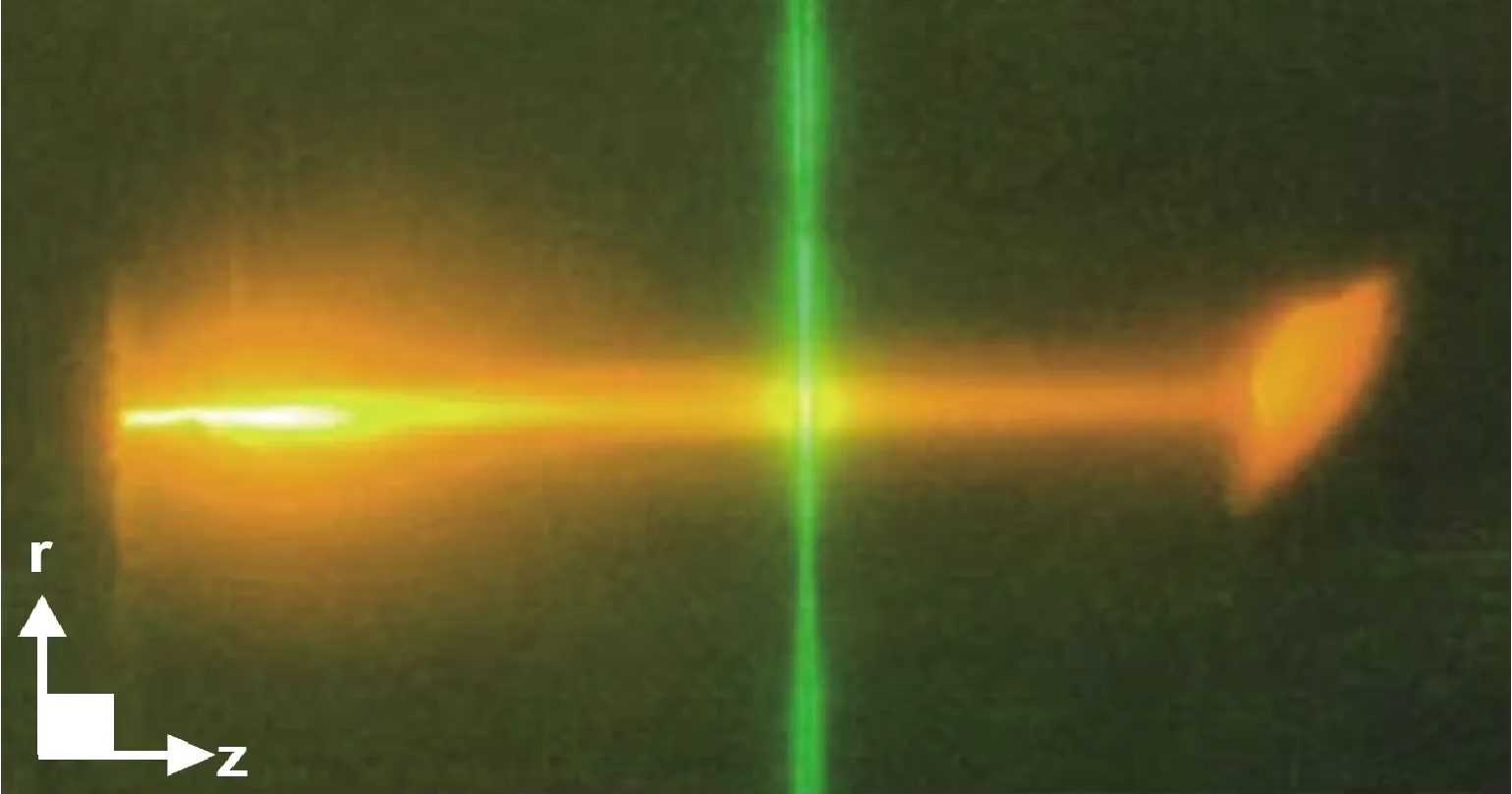

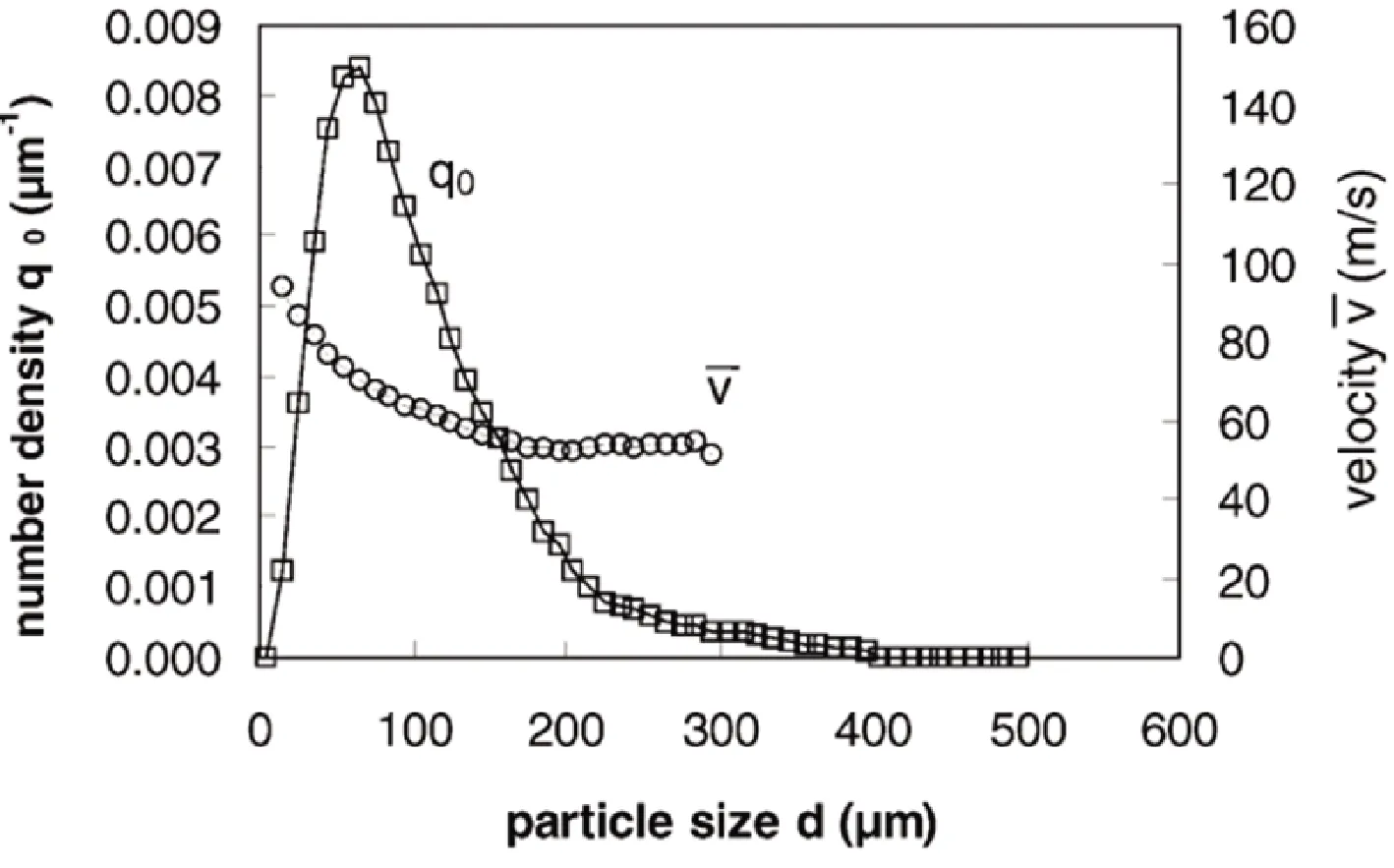

Ziesenis等[19]采用PDA系统对铜合金喷射成形过程进行了在线测试分析,将PDA双束光设置于雾化器和沉积器中间位置(图12)。研究表明,增大雾化压力会提高铜合金液流破碎效果,在z=350 mm、r=0 mm位置,随着雾化压力从0.1增加到0.4 MPa ,液滴z轴速度分量最大达到了80 m/s,与此同时平均粒径从130降低至100 μm(图13);此外分析PDA结果可知,粒径200 μm以内的液滴占比较高,并且液滴尺寸越大,z轴速度分量越小(图14)。

图12 雾化锥PDA测试照片[19]Fig.12 PDA measurement image of spray cone[19]

图13 不同雾化压力条件下液滴尺寸和速度的PDA测量结果[19]Fig.13 PDA-measured mean particle diameter and velocity dependent on the atomization gas pressure[19]

图14 根据PDA测量结果得到的液滴尺寸分布和速度分布[19]Fig.14 Particle size distribution and velocity distribution by analyzing PDA-measured results[19]

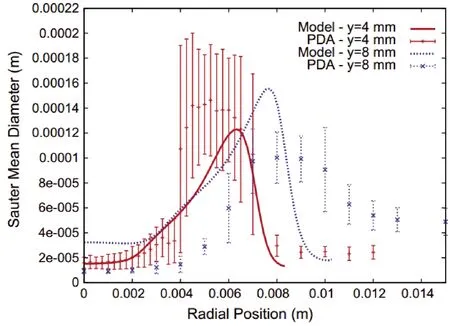

Belhadef等[20]利用PDA技术对一种压力旋流雾化器流场进行了研究,首先利用计算流体力学(computational fluid dynamics, CFD)技术对该结构的雾化流场进行了仿真计算,湍流模型选择雷诺应力模型,压力条件为0.4~0.8 MPa;在数值模拟的基础上利用PDA技术进行实际流场液滴速度和尺寸的测试,观测范围从雾化器出口位置沿轴向y=30 mm位置开始。图15为轴向液滴平均速度分布曲线,对比发现模拟得到液滴速度和PDA实际测量值吻合度较高;图16为不同轴向位置径向液滴索尔特平均粒径(Sauter mean diameter,SMD)分布曲线,结果表明模拟计算得到的液滴粒径尺寸和分布规律接近PDA测试结果,证明采用数值模拟和PDA结合的方法可以有效预测雾化液滴特征。

图15 轴向液滴平均速度分布曲线[20]Fig.15 Distribution curves of axial droplet mean velocity[20]

图16 不同轴向位置径向液滴索尔特粒径分布曲线[20]Fig.16 Distribution curves of radial droplet SMD at different axial locations[20]

2.4 温度场测试技术

雾化制粉是一个快速凝固过程,合金从高温熔融状态凝固为离散粉末态,开展雾化过程温度场研究对于改进粉末工艺、优化炉体结构以及调整粉末组织性能具有重要意义。目前非接触式温度测试技术主要有辐射测温(radiation thermometry,RT)技术、平面激光诱导荧光(planar laser induced fluorescence,PLIF)技术、相干反斯托克斯拉曼散射(coherent anti-stokes Raman scattering,CARS)技术以及滤波瑞利散射(filtered Rayleigh scattering,FRS)技术。

2.4.1 辐射测温技术

辐射测温技术是利用热辐射体辐射特性和温度之间的函数关系测量其表面温度,由于材料不同状态发射率具有不确定性,会导致结果出现较大偏差,同时在气雾化制粉中炉体环境温度较高,环境辐射较强会干扰测试结果[21, 22]。

2.4.2 平面激光诱导荧光技术

平面激光诱导荧光技术是通过激光诱导荧光剂产生荧光,荧光强度是温度的函数,通过计算可以获得温度场信息[23],但是该方法需要在测试中添加荧光剂,并不适合在气雾化制粉设备中进行操作,同时荧光剂的添加也会导致制粉设备的污染问题。

2.4.3 相干反斯托克斯拉曼散射技术

相干反斯托克斯拉曼散射技术是一种测量精度较高的非接触式测温方法,在燃烧、化工等领域应用广泛,原理是利用3束定频激光的非线性效应在被测介质中激发第4束光,也称为CARS光,CARS光谱强度为温度的函数,因此可以计算出温度信息,该方法的局限性在于仅仅能测量一维温度,即单点温度,想要获得二维温度信息需要进行定点扫描,并不适合气雾化制粉过程测温[24, 25]。

2.4.4 滤波瑞利散射技术

滤波瑞利散射技术是在瑞利散射技术基础上发展而来,相比前几种测温技术,滤波瑞利散射技术具有测量精度高、可移植性强以及可以测量温度场信息等优势,是一种较新的非接触式流场测量方法,设备较为昂贵,目前应用主要集中在燃烧、等离子喷涂领域,在雾化领域还没有得到普及应用,但是该方法原理和操作性适用于气雾化工艺的研究[26, 27]。

依据米氏散射原理,当米氏因子aM=2πr/λ满足aM≪1时,散射即为瑞利散射,其散射强度与米氏因子单调相关,利用分子滤波系统过滤掉散射信号中的米氏散射和光学结构散射信号,保留和温度相关的瑞利散射信号,通过与已知环境瑞利散射强度(通常为空气和室温状态)对比计算可获得温度场信息,具体表达式如式(6):

(6)

(7)

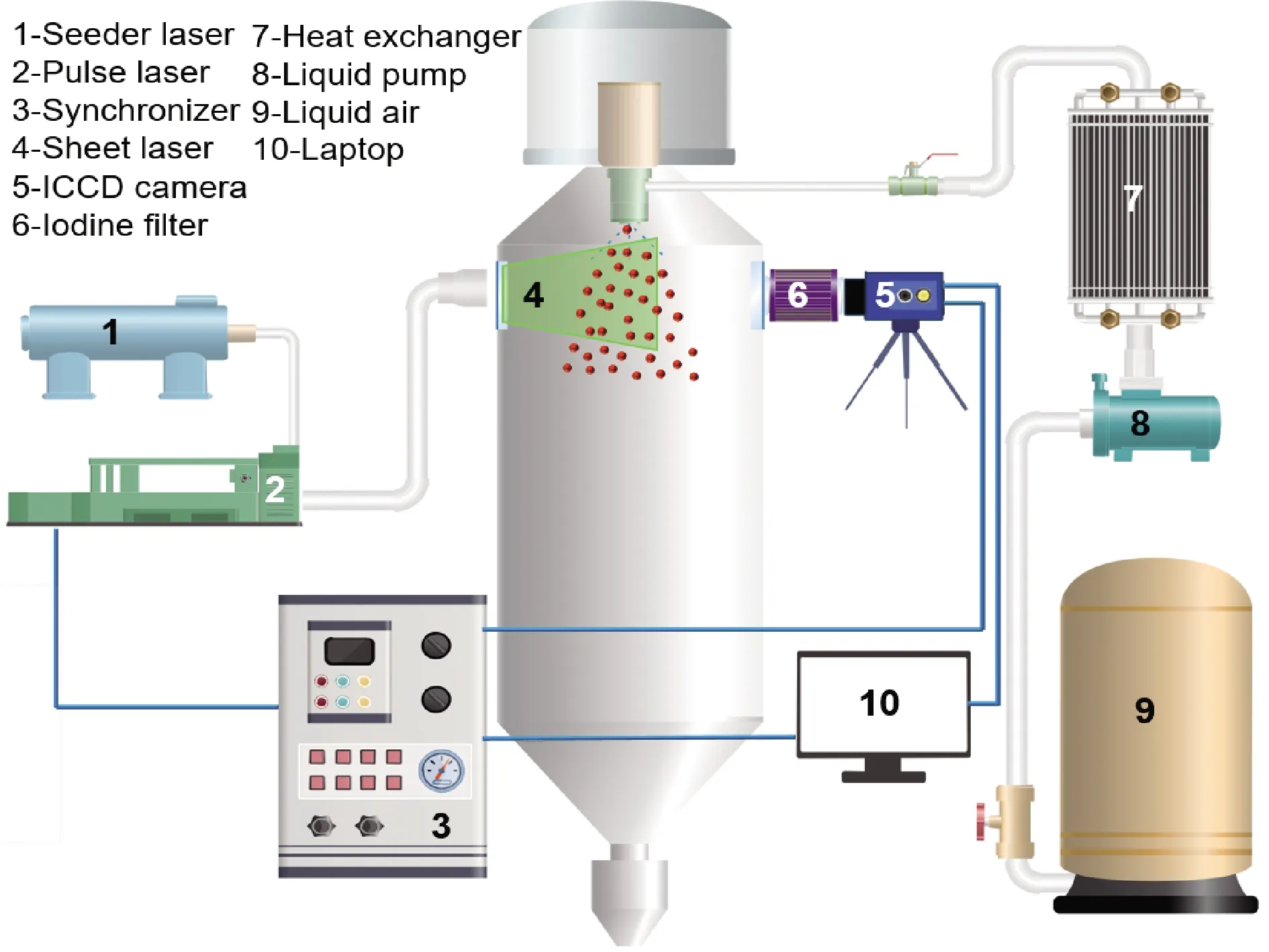

其中SFRS为测得的瑞利散射强度,是温度T的函数,xi为组分i的摩尔分数,Di为瑞利散射微分截面,Ri为瑞利散射曲线函数,v为激光频率,ΔfD为散射光的多普勒频率,Mi组分i摩尔质量,对于气雾化制粉过程,组分通常为氩气或氮气[28-30]。典型的滤波瑞利散射系统由脉冲激光器、种子激光器、像增强数字相机、碘分子滤波器、同步控制器、计算机等部件组成(图17)。

图17 滤波瑞利散射系统示意图Fig.17 Schematic diagram of filtered Rayleigh scattering system

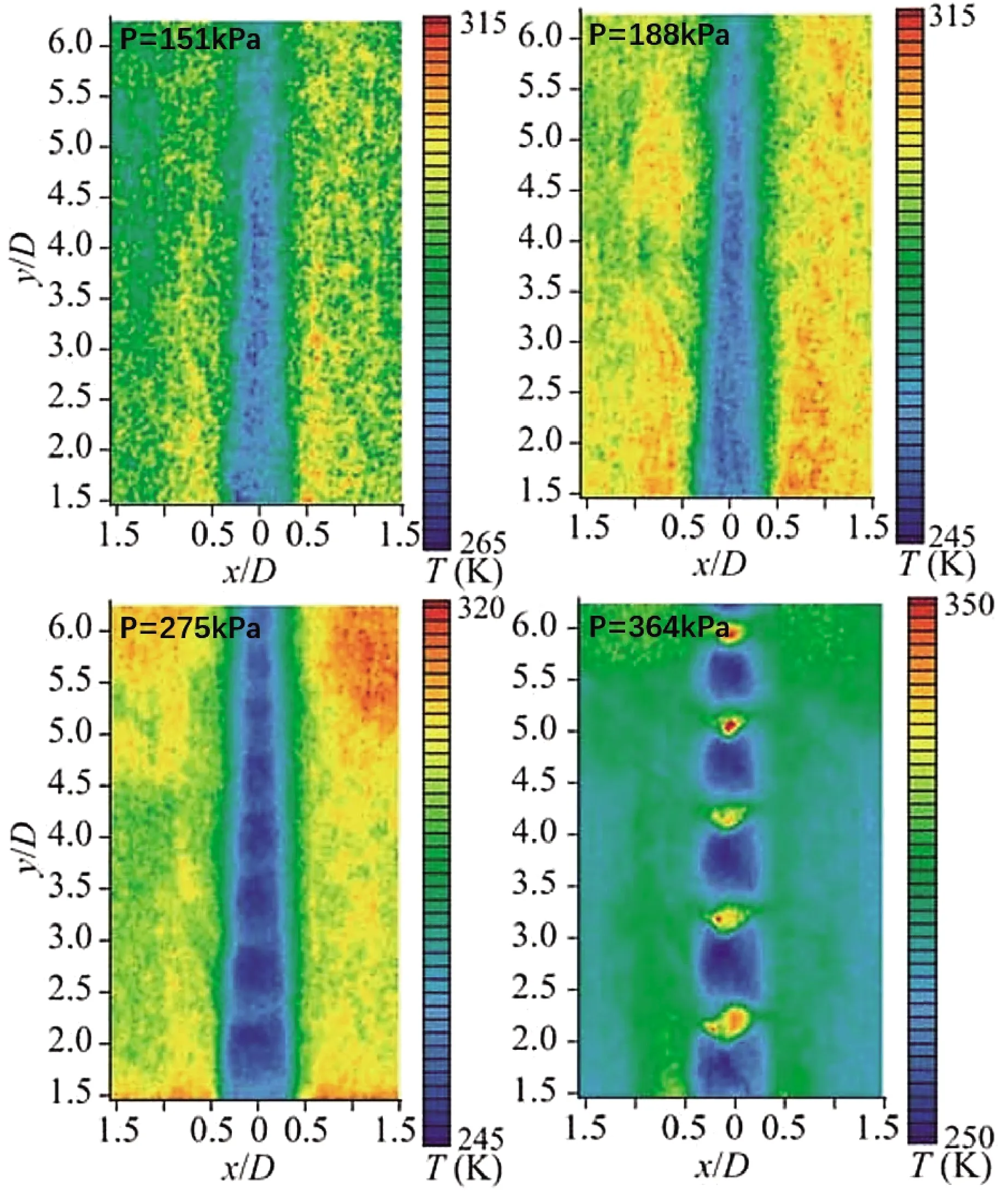

Boguszko等[31]采用FRS设备研究了一种C型喷嘴射流场特征,喷嘴出口尺寸为6 mm,加载压力分别为151,188,275和364 kPa,ICCD相机观测区域尺寸为18 mm×27 mm。图18为不同压力条件下获得的射流温度场云图,计算得出4种工况条件下出口位置的马赫数分别为0.8,1.0,1.3和1.5,温度场分布也随马赫数的增加出现了明显的超音速射流形貌特征,激波和膨胀波随着射流距离的增大而衰减,符合经典等熵流动理论。

图18 不同马赫数FRS温度场云图[31]Fig.18 Contour map of temperature under different Mach number by FRS technology[31]

3 结 语

本文重点介绍了非接触式测试技术在气雾化制粉研究中的应用,分别从制粉工艺中关键的流场形貌、流场速度分布、液滴尺寸分布以及温度场4个方面进行了综述,阐述了几类技术的原理和设备结构,介绍了其在气雾化制粉领域应用研究成果。总体而言,气雾化制粉设备属于真空容器,壁面观察窗尺寸、数量、位置等都有一定的要求,因此具有多种功能的、尺寸较小、可移植性强以及成本相对较低的非接触式测试技术是未来的发展方向。

目前以增材制造为代表的先进制造技术带动了整个气雾化制粉行业的发展,同时对合金粉末提出了高品质低成本的要求,面对行业的巨大需求,开展气雾化制粉工艺优化控制是气雾化制粉从业者所努力的方向,同时也是推动行业发展的必经之路,而采用先进非接触式测试技术则是开展气雾化制粉研究工作的必要手段。