石墨烯及其复合自支撑膜研究进展

侯朝霞,李建君,李 伟,薄大明

(沈阳大学机械工程学院 辽宁省新型功能材料与化学工艺重点实验室,辽宁 沈阳 110044)

1 前 言

超级电容器被认为是一种有发展前景的绿色储能器件[1-3],其通过在偏压下电极与电解质界面处可逆的离子吸附或化学解吸来储存能量,与常规电化学电池相比,其在功率密度、化学稳定性和无毒性方面具有突出的优势,同时还具有优异的循环稳定性、环保性和超低的维护成本等优点。石墨烯具有优异的固有电导率(16 000 S/m)、较高的比表面积(2630 m2/g)、良好的化学稳定性、优异的柔韧性和较低的成本[4, 5],是下一代大功率超级电容器的重要储能材料。

石墨烯具有独特的单原子层二维晶体结构,且由于石墨烯碳原子层内的π-π堆积和范德华力作用,使得石墨烯成膜性能良好[6],且作为电极材料具有较高的机械强度和耐磨性。二维石墨烯薄膜材料的应用非常广泛,可以用于制造柔性能量存储装置,如便携式电子器件,包括可卷曲的显示屏、电子纸,可拉伸的电路以及可穿戴的多媒体、计算机和医疗器件等[7]。为了制备高密度薄膜电极,碳颗粒或石墨烯片必须通过聚合物黏结剂桥接在一起以形成致密且力学性能稳定的薄膜[8]。黏结剂须对电解质呈惰性,在宽电位窗口内电化学稳定,且不得使电极内部结构瓦解。通常,聚合物黏结剂是电绝缘的,其质量浓度保持在约5%~10%。添加黏结剂会增加电极内阻并阻塞其开孔而影响离子和电子的传输,从而降低器件的电化学性能[9-12]。因此,制备石墨烯及其复合自支撑薄膜将是未来石墨烯基超级电容器电极材料的重要研究内容之一。

2 石墨烯成膜方法

2.1 抽滤诱导自组装法

抽滤诱导自组装是制备化学改性石墨烯薄膜最早的方法之一。该方法使用真空抽滤装置通过一步抽滤将氧化石墨烯(GO)制成薄膜。GO片层之间的各向异性使得GO片层在抽滤过程中滤液-滤膜界面发生取向排列,随着水分的流失,GO逐渐沉积在液-固界面,最后得到致密的层状GO薄膜。抽滤诱导自组装法最大的优点是成膜快速、均匀且工艺简单,可以制备超薄石墨烯薄膜,适用于实验室基础研究;缺点是成膜面积小,不适合大规模生产。

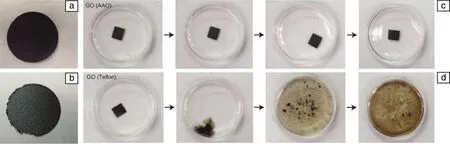

纯GO薄膜很容易在水中崩解,通过引入多价金属阳离子,可增强其稳定性[13]。采用阳极氧化铝(AAO)膜进行抽滤,AAO膜可以被酸性GO分散体腐蚀以释放大量的Al3+,Al3+可以非常有效地与GO片层通过静电结合,并显著增强膜的机械强度。Yeh等[13]分别用AAO膜(图1a)和聚四氟乙烯(PTFE)膜(图1b)抽滤GO得到GO膜,将两张薄膜分别置于水中浸泡0.5,1,2和24 h(图1c和1d),发现用AAO膜制备的GO薄膜在水中的稳定性更好。Wu等[14]通过改进Hummers法[15]制备的GO具有大的片层和较少的结构缺陷,促进了GO片层之间的致密堆积,增强了所得石墨烯薄膜的力学性能。此外,通过真空抽滤GO水分散液并通过热退火进一步处理来制备石墨烯薄膜,该薄膜具有(54.6±1.4) GPa的高模量(刚度)和(521±19) MPa的高拉伸强度。

图1 通过AAO膜(a)和 PTFE膜(b)抽滤得到的GO薄膜的照片;采用AAO膜(c)和PTFE膜(d)抽滤得到的GO薄膜在水中浸泡0.5,1,2和24 h 后的照片[13]Fig.1 Photos of GO films obtained by filtration using AAO (a) and PTFE (b); Photos of GO films soaked in water for 0.5, 1, 2 and 24 h,which obtained by filtration using AAO (a) and PTFE (b)[13]

2.2 气液界面自组装法

气液界面的自组装是利用GO分子的两亲性,将GO溶液置于非密闭容器中,并在恒温下挥发成膜[16]。与真空抽滤相比,该方法更容易实现大规模制备,且制备周期相对较短、实验步骤和装置较简单,但所制备薄膜的力学强度较低,较少应用于制备以石墨烯作为主体的复合膜。

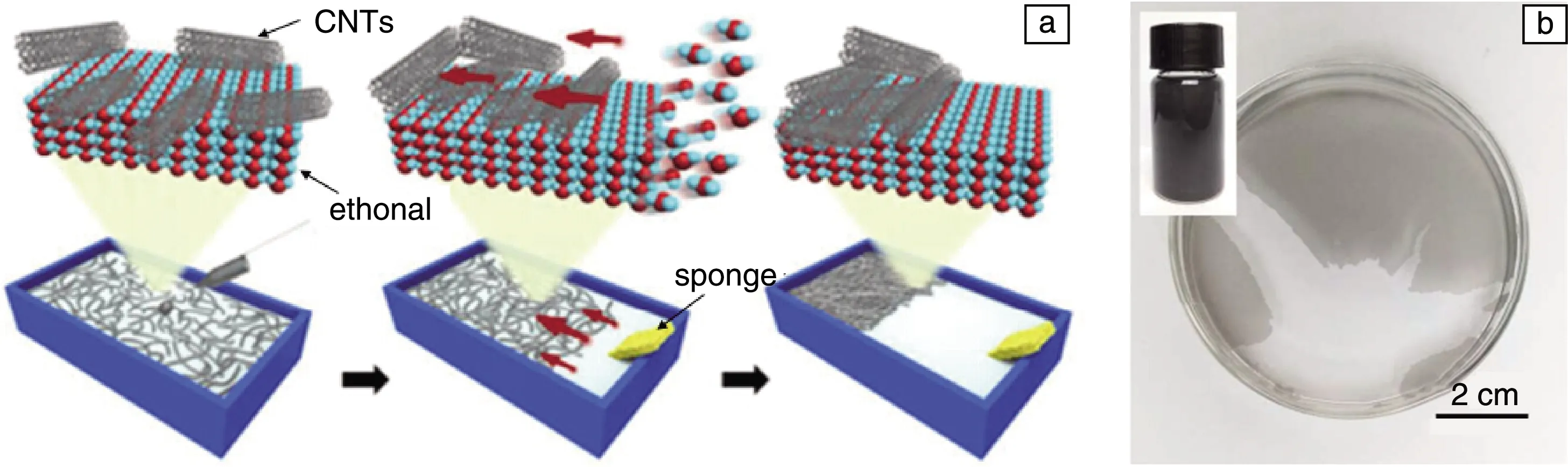

Chen等[17]采用气液界面自组装法,将1 mg/mL的GO溶液60 ℃水浴加热15 min,然后通过氢碘酸(HI)还原制备了厚度约为500 nm的还原氧化石墨烯(rGO)薄膜。为了缩短制备周期,解决气液界面自组装薄膜机械强度较低的问题,Xiao等[18]将碳纳米管(CNTs)[19]分散在乙醇溶液中,将分散液用滴管滴到水面上,并将一块吸水海绵放置于水界面的一侧,如图2a所示,界面上的CNTs受到来自3个方向的推动力,从而快速形成CNTs膜。此外,他们用该气液界面自组装法制备出致密的石墨烯膜,如图2b所示。

2.3 涂覆法

涂覆法是将水凝胶浇铸到平坦的基底上并在室温下干燥以获得均匀致密层状薄膜的一种方法[20]。由于该方法简单快速,获得的薄膜具有良好的力学性能,被广泛应用于GO薄膜和聚合物/GO复合薄膜的制备中,但使用该方法制备超薄石墨烯膜时,难以有效地控制膜的均匀性,同时膜的分离过程容易对其造成损伤。

通过引入表面活性剂,可以在一定程度上提高涂覆法制备膜的均匀性,有效控制膜的厚度[21]。Zhu等[22]将十六烷基三甲基溴化铵(CTAB)与GO分散液混合,将混合液滴涂在PTFE基底上,然后将铜环放在基底上,待溶液在室温环境下干燥后,取下铜环,实验流程如图3a所示。0.1,0.3和0.5 mg/mL 的CTAB浓度下分别获得厚度为4.5,1.5和1.0 μm的GO膜,如图3b~3d所示。该方法不仅可以通过调整CTAB的浓度来控制GO膜的厚度,还可以将带膜的铜环反复浸入分散液来增加膜的厚度,通过气相还原法可以得到rGO膜,该方法得到的rGO膜很薄。Xiao等[23]首次采用可重复的印刷技术和鼓泡分离法制备了自支撑柔性石墨烯纸,该石墨烯纸的面积和厚度可以在很大范围内自由调节,具有高导电(340 S/cm)、质轻(1 mg/cm2)等优点。

图2 借助气液界面毛细管力收缩形成自支撑2D CNTs薄膜的原理示意图(a)和石墨烯膜实物照片(b)[18]Fig.2 Formation schematic illustration of free-standing 2D CNTs thin films through capillary force driven compression on air/water interface (a) and photograph of graphene film (b)[18]

图3 铜环辅助CTAB/GO分散液滴涂成膜示意图(a);不同CTAB浓度下GO膜的SEM照片:(b)0.1 mg/mL,(c)0.3 mg/mL,(d)0.5 mg/mL[22]Fig.3 Drip coating schematic of CTAB/GO suspension with copper ring assisted (a); SEM images of GO film prepared with different CTAB concentrations:(b) 0.1 mg/mL, (c) 0.3 mg/mL, (d) 0.5 mg/mL[22]

2.4 层层自组装法

层层自组装法是制备超薄膜的经典方法,该方法操作简单,只需将带电基板交替浸入两种具有不同电荷的溶液中,就可以制备纳米级超薄膜[24]。与其他方法相比,层层自组装法可以获得堆叠更有序的多层膜。在制备纳米级超薄膜和在非平坦基底上成膜方面,该方法具有独特的优势。但是该方法工艺周期较长、成本较高,不适合制备微米级膜。

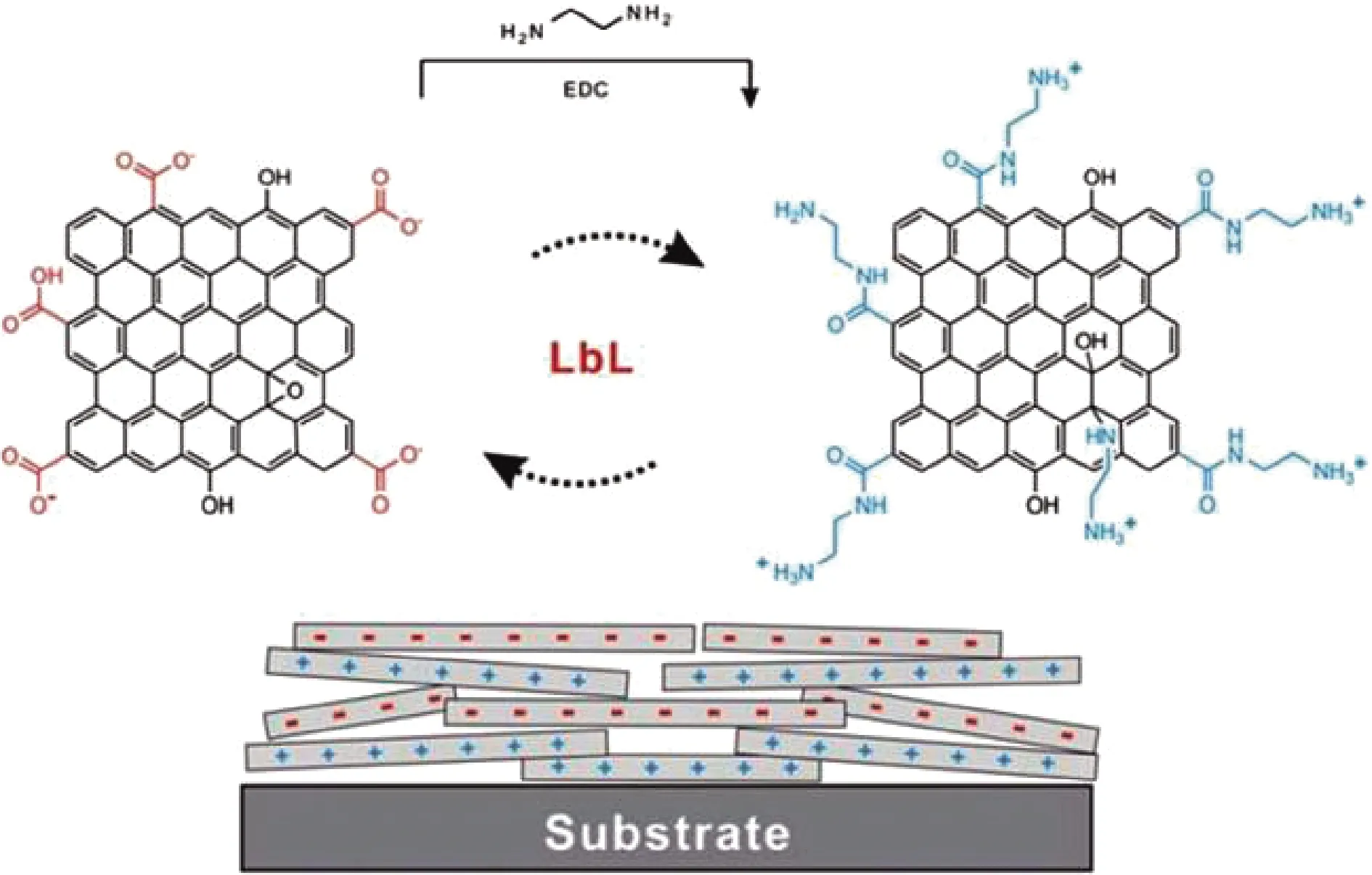

Dong等[25]将乙二胺接枝到GO 片层上,用水合肼还原得到了带正电荷的氨基修饰的rGO。利用层层自组装法将带负电的rGO和氨基修饰的带正电rGO交替沉积在硅片或石英片上(图4),制备得到了导电透明的rGO膜。

图4 带负电的rGO与氨基修饰的带正电的rGO层层自组装成膜的示意图[25]Fig.4 Schematic diagram of negatively charged rGO and positively charged rGO modified by amino by layer by layer self-assemblymethod[25]

2.5 凝胶压铸法

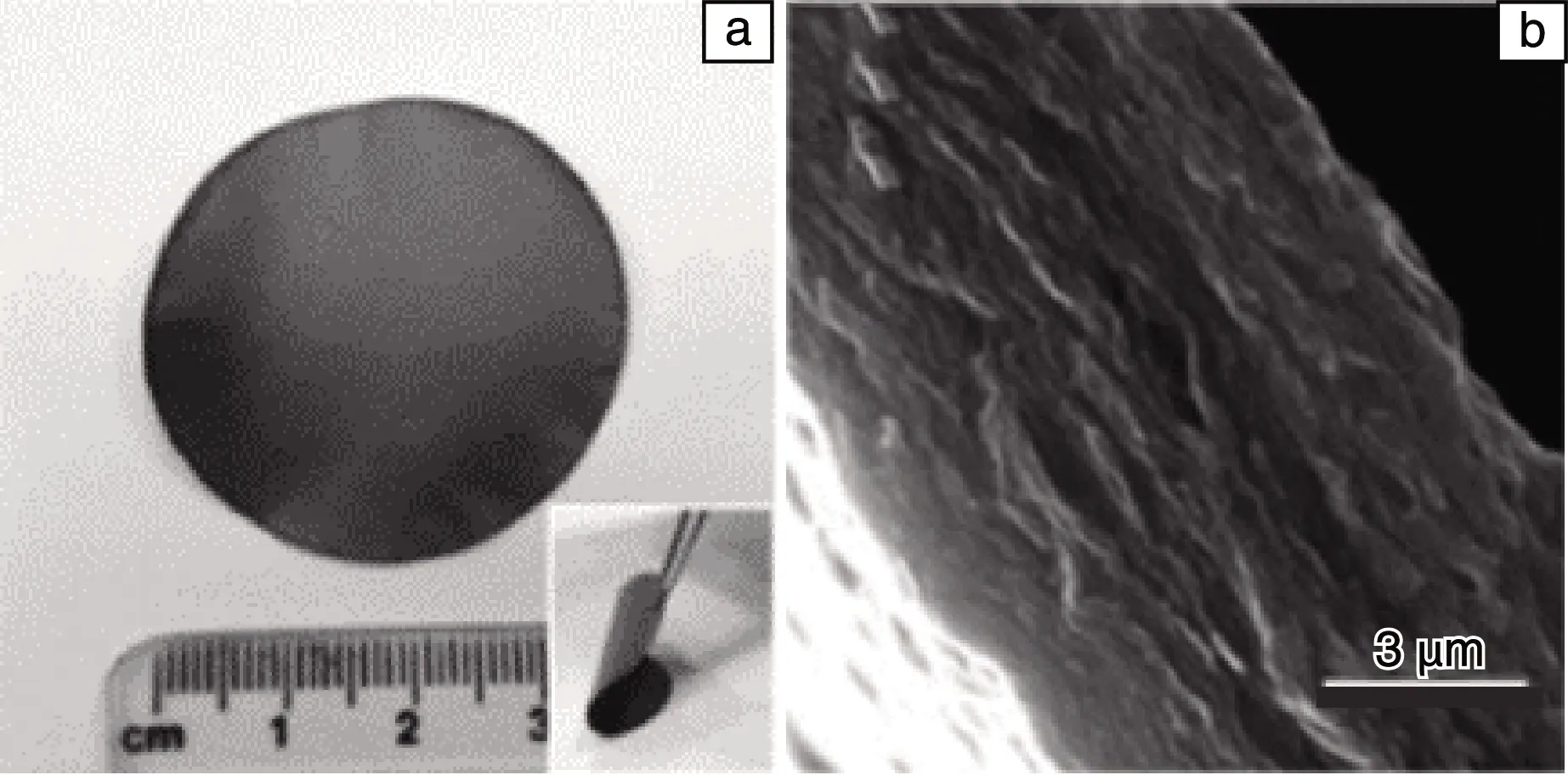

作为一种非传统成膜方法,凝胶压铸法近年来在石墨烯成膜上得到了一定的应用。该方法将水热还原后得到的水凝胶或气凝胶切成均匀的薄片,利用压膜机压铸成膜,该方法不仅可以保留石墨烯水热还原过程中形成的多孔结构,同时利用水热时石墨烯相互交联得到了结构致密的高强度柔性膜[26]。Ferrero等[27]先将GO分散液与水合肼和氨水混合,然后将混合液装入聚四氟乙烯的反应釜中,水热还原得到rGO水凝胶,之后经冷冻干燥得到气凝胶,气凝胶切成薄片再压片得到致密且稳定的rGO薄膜(图5)。

2.6 低温旋切法

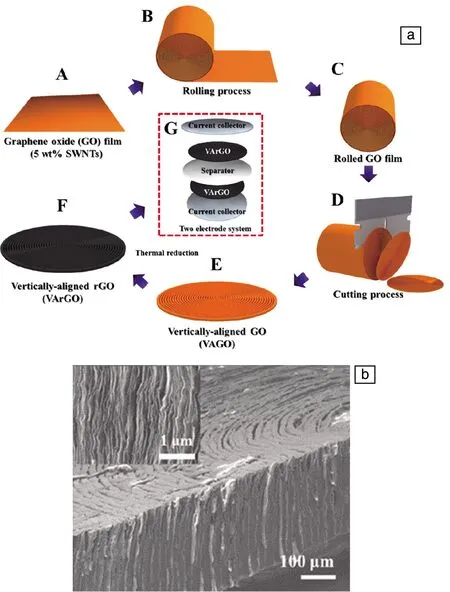

旋切技术设计的初衷是满足生物学、神经解剖学和制药学研究中制作冷冻切片的需求,近年来作为一种新颖的成膜方法在rGO上获得了应用,用该方法可以制备出有序的垂直阵列rGO膜。Yoon等[28]利用涂覆法在培养皿底部获得了致密、均匀、水平堆叠的GO膜,GO膜表面带有少量溶剂,以促进薄膜表面之间的良好黏合,将GO膜卷曲成卷后,使用旋转低温切片机在-40 ℃下切割卷起的GO卷(冷冻切割有助于避免在切割过程中损坏横截面),然后将还原后的rGO膜直接当作电极使用,图6a为低温旋切法实验流程示意图。制备得到的rGO膜具有垂直阵列形貌,如图6b所示。这种新颖的成膜方法使得rGO纵向的片层间出现空隙,有利于离子的传输,提高了薄膜的电化学性能。

图5 凝胶压铸制备的rGO薄膜的照片(a)和断面SEM照片(b)[27]Fig.5 Image (a) and cross-sectional SEM image (b) of the rGO film prepared by aerogel casting[27]

图6 低温旋切法实验流程示意图(a)和制得的垂直阵列rGO膜的SEM照片(b)[28]Fig.6 Schematic diagram of low temperature rotary cutting process (a) and SEM image of the vertical arrayed rGO film (b)[28]

除上述几种方法外,旋涂法[29]、喷涂法[30]、界面还原法[31]以及化学气相沉积[32]等成膜方法也被引入到化学转化石墨烯膜体系的制备中,大大拓宽了石墨烯的成膜方法。

3 石墨烯基复合自支撑膜

3.1 导电聚合物/石墨烯复合自支撑膜

除了优异的电学、力学和化学性能外,石墨烯的高比表面积是其用于制备电极的一个很明显的优势。石墨烯可以通过静电作用吸附电荷,同时也可以充当集流体,从生长在片层上的导电聚合物中诱发电荷转移,加快反应过程中的电子转移。这种双重作用有助于提高复合材料整体的电化学性能[33]。石墨烯基复合材料不仅可以通过简单的一步混合法获得,还可以采用原位聚合[34]和电聚合[35, 36]等方法来合成。

Fan等[37]在搅拌条件下将H2O2和吡咯(Py)与GO混合,水热处理6 h,随后用刀片将准备好的圆柱形复合水凝胶切成薄片,在含水电解质中浸泡10 h。将复合水凝胶切片压制成可直接用作工作电极的高密度聚吡咯(PPy)/多孔石墨烯复合自支撑膜(图7),该复合膜的密度达到0.95 g/cm3,在1.0 A/g的电流密度下表现出优异的体积比电容(416 F/cm3)和质量比电容(438 F/g)。

图7 PPy/多孔石墨烯复合自支撑膜制备工艺示意图[37]Fig.7 Schematic diagram of the preparation process of PPy/porous graphene composite free-standing film[37]

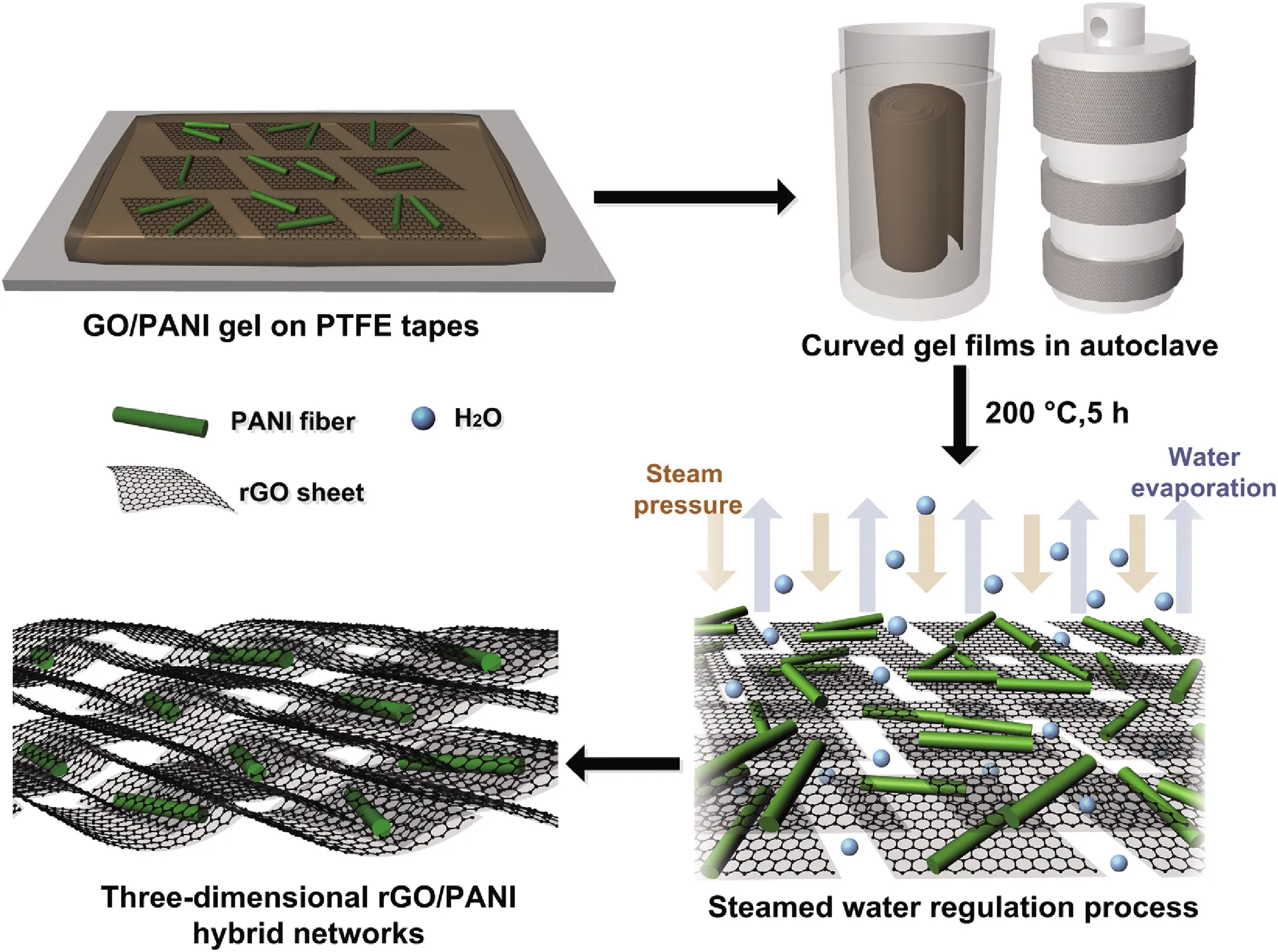

聚苯胺(PANI)具有原料易得、合成工艺简单、比电容高等优点,并由于其特殊的导电机理,受到了国内外研究人员的广泛关注[38]。如图8所示,Zhang等[39]将PANI纤维与GO溶液混合,通过真空旋转蒸发将PANI/GO溶胶浓缩以形成PANI/GO凝胶,随后将凝胶浇铸在PTFE基底上,在高压釜中热还原得到PANI/rGO凝胶,最后冷冻干燥获得PANI/rGO薄膜。PANI纳米纤维在高压下与rGO片层紧密结合在一起,这不仅有利于快速的离子和电子传输,而且还提高了膜的力学性能。在三电极测试中,PANI质量分数为50%的PANI/rGO复合膜在1 A/g时的比电容高达1182 F/g。

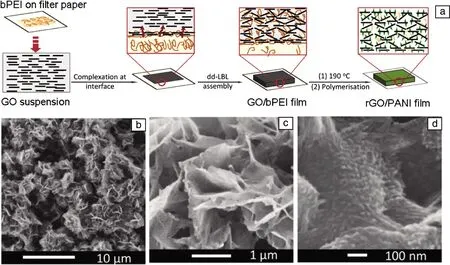

Hong等[40]将支化聚乙烯亚胺(bPEI)涂敷在滤纸上,然后将涂覆的滤纸浸入GO与二甲基甲酰胺(DMF)的混合液中超声10 h。将GO/bPEI膜剪切成需要的尺寸并取下滤膜,用载玻片将薄膜夹住放入反应釜中水热得到rGO/bPEI膜。将所得的rGO/bPEI膜放入苯胺的高氯酸溶液中原位聚合得到rGO/PANI复合膜,实验流程如图9a所示。从图9b~9d可以看出,rGO片层无明显团聚堆叠,PANI均匀生长在rGO片层表面。 rGO/PANI电极在5 mV/s扫速下的比电容为438.8 F/g,2000次循环后比电容保持为原有的76.5%。

图8 PANI纤维/rGO复合自支撑膜的制备工艺示意图[39]Fig.8 Schematic diagram of the preparation process of PANI fiber/rGO composite free-standing film[39]

图9 rGO/PANI复合自支撑膜的制备工艺示意图(a);不同放大倍数下rGO/PANI的SEM照片(b~d)[40]Fig.9 Schematic diagram of the preparation process of rGO/PANI composite free-standing film (a); SEM images of the rGO/PANI composites at different magnifications (b~d)[40]

3.2 金属氧化物/石墨烯复合自支撑膜

将金属氧化物/石墨烯复合材料作为超级电容器电极材料是基于两方面考虑:① 发挥石墨烯自身高电导率的优势,为电子的传输提供通道,使得复合材料的充放电速度大大提高;② 利用金属氧化物的氧化还原行为为复合电极贡献更高的电容。此外,将金属氧化物与石墨烯复合可以有效减少石墨烯的团聚,从而增大电解液与电极材料的有效接触面积,进而改善电极材料的电容性能[41]。目前,与石墨烯复合的金属氧化物主要有RuO2[42]、MnO2[43]、Co3O4[44]和NiO[45]等。

Xiong等[46]将GO分散液旋涂在玻璃基底上,干燥后将GO膜高温热还原以得到GF(graphene film)。接下来将Co(NO3)2·6H2O、尿素和NH4F溶于去离子水中与GF一同进行水热处理,得到Co3O4/GF复合膜(见图10a和10b)。在20 A/g的高电流密度下,该复合膜的比电容仍高达665 F/g。

图10 Co3O4/GF复合膜的SEM照片[46]:(a)表面,(b)断面Fig.10 SEM images of Co3O4/GF composite film[46]:(a)surface;(b)cross-section

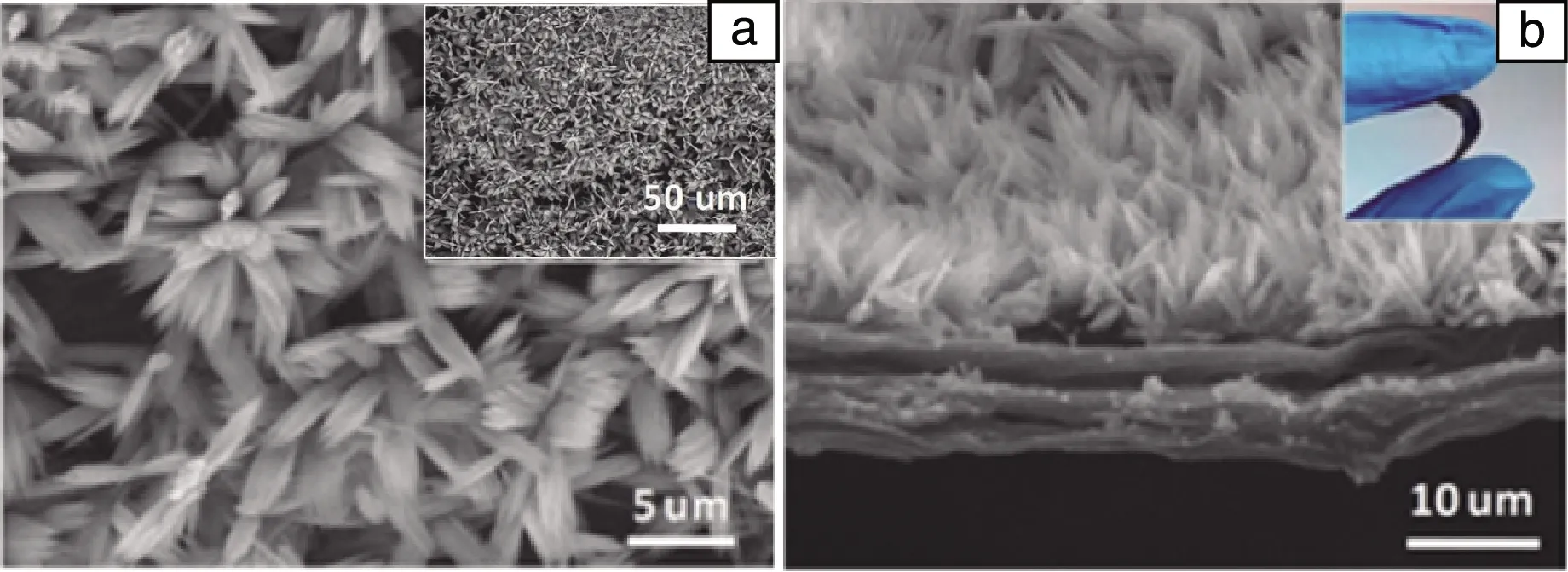

MnO2是一种半导体材料,其晶格结构是由MnO4+与O2-交叉排列而成。MnO2电极在充放电过程中既存在表面吸附/脱附过程,也存在本体的嵌入/脱出过程,因此,提高电极的比表面积对提高活性物质表面与电解液之间离子的交换效率很重要。Li等[47]通过旋涂法和水热法成功制备了新型二维(2D)柔性MnO2/石墨烯自支撑薄膜(MGF),MnO2纳米片仅在石墨烯薄膜的一侧垂直排列。MGF在三电极测试中表现出280 F/g(在1 A/g的电流密度下)的比电容和优异的循环稳定性,在1 A/g的电流密度下进行10 000次循环后,比电容保持率为91%。将其组装成对称超级电容器,在功率密度为0.5 kW/kg时也能获得10.7 Wh/kg的高能量密度。

3.3 三元复合自支撑膜

三元复合自支撑膜是指在石墨烯作为自支撑膜骨架的前提下,通过掺杂、原位聚合和电聚合等方式将两种材料与石墨烯进行复合所得到的自支撑膜,包含石墨烯在内的3种材料之间的协同作用会极大地提高器件的超电性能。

Liu等[48]通过简单的真空抽滤和热还原成功制备了rGO/MnO2/银纳米线三元复合膜,其微观形貌如图11所示。该复合膜用于无黏结剂的微形超级电容器的电极材料时,展现出优异的电化学性能,包括极高的倍率特性(扫描速率可达50 000 mV/s)、高频响应(非常短的响应时间常数τ0=0.14 ms)和优异的循环稳定性(在离子液凝胶电解质中循环6000次后电容保持为原始的90.3%)。

图11 rGO/MnO2/银纳米线三元复合膜的TEM照片[48]:(a)低倍照片,(b,c)图11a中空心正方形区域的HR-TEM照片Fig.11 TEM images of the rGO/MnO2/silver nanowires ternary composite film:(a)low magnification image;(b, c)HR-TEM images of the hollow square region in Fig.11a[48]

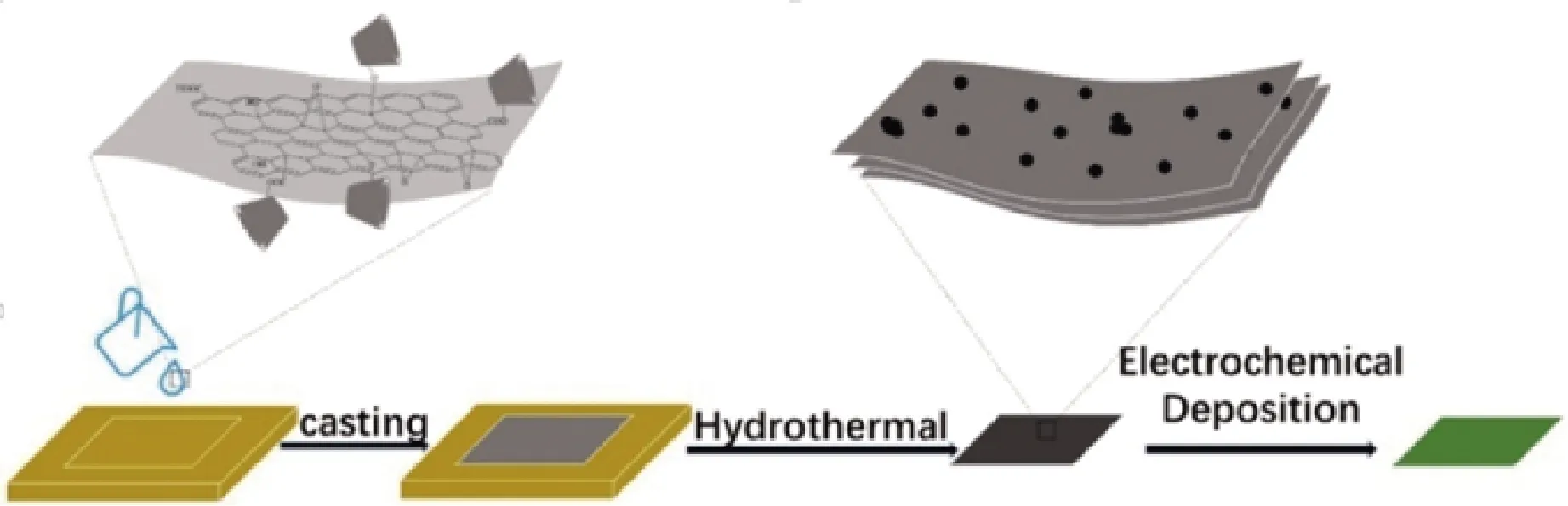

TiO2是近年来研究最多的金属氧化物之一,有锐钛矿、板钛矿和金红石3种晶型,均是由TiO6八面体基本结构单元组成[49]。姜丽丽[50]通过溶液蒸发法及电化学沉积法制备了自支撑柔性TiO2-rGO-PPy复合膜,研究了不同晶型TiO2对复合材料电化学性能的影响,发现锐钛矿型TiO2有助于提高复合材料的电容,但电化学稳定性较差,而金红石型TiO2有助于提升复合材料电化学稳定性的,但电容偏低。

碳纳米颗粒作为插层剂可以有效解决石墨烯片层团聚堆叠的问题,进而提高其比表面的有效利用率[51, 52]。Liu等[53]将环糊精(β-CD)溶于GO形成GO/β-CD水凝胶超声后,将混合物转移至PTFE模具中,干燥后获得β-CD/GO膜。将β-CD/GO膜转移到高压釜中,GO还原的同时β-CD转化为碳纳米颗粒(CNs)。所产生的CNs可以增大石墨烯的层间距离,不仅可以防止石墨烯片层的团聚,而且有利于提高其电解液离子的传输速度。通过在柔韧且坚固的rGO/CNs复合膜表面电沉积PANI,可以进一步提高其电化学性能,实验流程如图12所示。在电流密度为1 A/g时,所得复合膜的比电容高达787.3 F/g;在电流密度为10 A/g时,该复合膜的比电容仍高达564 F/g。

图12 PANI/rGO/CNs三元复合膜的制备工艺示意图[53]Fig.12 Schematic diagram of the preparation process of PANI/rGO/CNs ternary composite film[53]

4 结 语

近年来,大量的石墨烯及其复合自支撑膜的研究结果表明:自支撑膜因不含电绝缘性的黏结剂而有利于降低电化学器件的内阻,显著提高电极材料的导电性和循环稳定性。目前已发展出导电聚合物/石墨烯、金属氧化物/石墨烯及多元复合膜,并取得了较好的研究成果,研究范围和应用领域也在不断拓宽。未来仍需解决的问题:① 目前制备出的具有高强度的柔性自支撑石墨烯及其复合膜大部分只适合于实验室研究,急需开发新型、简便、规模化的薄膜电极制备技术;② 如何有效调控石墨烯及其复合自支撑膜的微观结构使其更利于离子、电子的传输,可能会是未来研究的一个发展方向,重点将是调控赝电容材料在石墨烯片层上的形貌、尺寸、比例和分布,提高石墨烯与赝电容化合物、聚合物之间的界面相互作用;③ 如何将各种成膜方法真正运用于制作便携式电子器件或柔性电池中,将成为未来研究需要攻克的难点。相信随着科学研究的不断深入,石墨烯复合自支撑膜将会在便携式电子产品和柔性储能等领域实现广泛的应用,并在下一代石墨烯基储能器件中绽放异彩。