蒸养对赤泥碱激发效果的影响研究

禹 鑫,牛季收,马先伟,孙玉周

(1.中原工学院 建筑工程学院,河南 郑州 451191;2.河南城建学院 材料与化工学院,河南 平顶山 467036)

赤泥是氧化铝生产过程所排放的一种碱性固态废弃物[1]。赤泥每年排放量很大,每生产1 t氧化铝,将排放1~2 t赤泥,如某氧化铝厂每年排放量达230万 t,然而利用率不到10%[2]。目前主要是筑坝堆存,不仅造价高,而且存在溃坝风险,也占用大量土地。因此,对赤泥的利用迫在眉睫。

赤泥分为烧结法赤泥和拜耳法赤泥,其中烧结法赤泥中含有一定量的硅酸二钙,使其具有一定的水化活性,可用作水泥掺合料来使用[3],而拜耳法赤泥与黏土相似,基本不具备活性,但两者可溶性盐含量和PH值都比较高。赤泥可以用作水泥原料[4-6],或用作砂浆或混凝土掺合料[7-10]。可溶性盐溶出造成水泥混凝土泛霜是需要解决的问题。但是脱可溶性盐工序复杂,成本较高,造成在水泥及混凝土中利用率低。其他也有用作微晶玻璃、陶粒、陶瓷等[11-13]。

赤泥在碱矿渣水泥中也得到利用。岳云龙等[14]发现烧结法赤泥掺量较小时碱矿渣水泥的强度降幅较小,而掺量超过10%时强度明显降低;彭小芹等[15]发现烧结法赤泥掺量小于10%时可提高碱矿渣水泥的强度,且低于30%时,抗冻性也满足相关标准要求,但干缩增大;史迪等[16]发现烧结法赤泥与矿渣复合优于赤泥与粉煤灰复合,且赤泥与矿渣复合后28 d抗压强度高达65 MPa。上述效果的呈现尚需以硅酸钠或NaOH作激发剂[14-16]。然而,钠类激发剂的使用导致碱矿渣水泥易出现泛霜现象,而赤泥的加入会进一步加重泛霜现象。Kang[17]等发现赤泥矿渣水泥的泛霜物质主要为Na2CO3和Na2SO4;宋学锋等[18]发现铝酸盐水泥可以抑制碱矿渣水泥的泛霜现象,但这还取决于体系的化学组成。

综上所述,赤泥中的可溶性盐是阻碍其在水泥基材料中利用的关键,而掺矿渣等活性混合材料时,又需掺入碱性激发剂。因此,本文利用赤泥中碱作为矿渣的激发剂,研究蒸养条件对碱激发效果的影响,并通过ICP分析硬化体对钠离子的固化效果。

1 原材料与实验方法

1.1 实验原料

1.1.1 水泥

实验所用水泥为河南大地水泥集团生产的PO·42.5普通硅酸盐水泥,其理化性质见表1。

1.1.2 矿渣

矿渣是高炉炼铁过程中产生的副产品,其质地疏松多孔,主要成分为硅酸盐和铝硅酸盐,其理化性质见表1。

表1 原材料的理化性质

1.1.3 赤泥

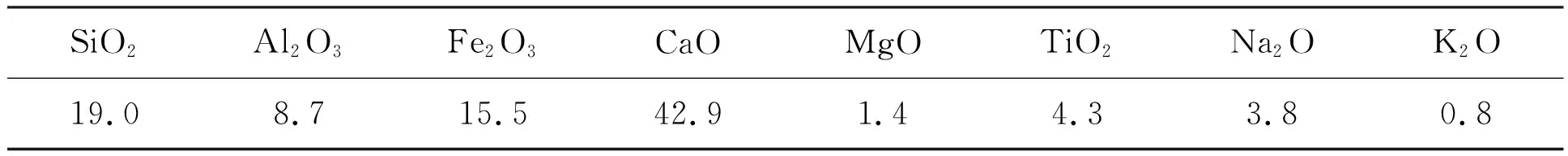

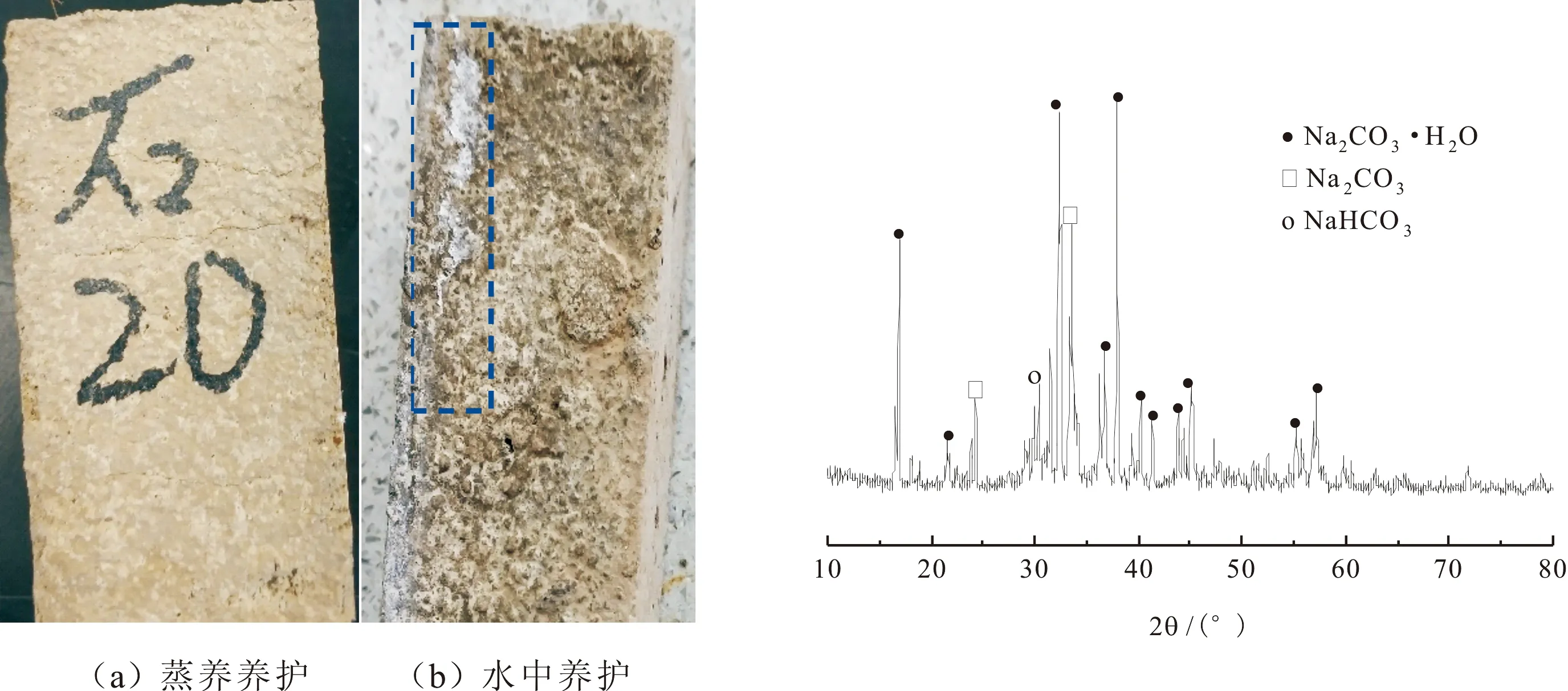

实验采用的赤泥为中铝中州分公司(焦作)提供的原赤泥,土红色,未脱碱。干燥后表面出现白色物质,如图1所示。磨细后,采用日本理学ZSX PrimusII 型XRF及荷兰帕纳科X′Pert pro X射线衍射仪对其化学成分和矿物组成进行分析,如表2和图2所示。R2O(K2O和Na2O)含量达到4.6%,主要矿物为方解石、硅酸二钙、钙钛矿等。

表2 赤泥的化学成分 %

图1 赤泥 图2 赤泥的XRD分析

1.2 实验方法

1.2.1 试件制备与蒸养方式

参照《水泥胶砂强度试验》(GB /T 17671-1999),制备40 mm×40 mm×160 mm的砂浆试块,水泥占胶凝材料的60%,矿渣和赤泥各占20%,胶砂比1∶3,水胶比0.5。水化分析试样采用边长2 cm的净浆块。在标准条件下养护24 h后拆模,随后在蒸养釜中进行蒸养养护,其中一批试件设置蒸养温度分别为70 ℃、100 ℃、130 ℃和160 ℃,蒸养时间10 h。另一批设置蒸养温度为100 ℃,蒸养时间分别为10 h、18 h、26 h。蒸养完成后,试件移至标准条件下继续养护至各龄期(3 d和28 d),进行强度测试。水化分析的试样到龄期后,浸入无水乙醇一段时间,再磨成粉,用联合热分析仪分析其在105~1 000 ℃过程中的结合水含量。

1.2.2 钠离子固化效果测试

将40 mm×40 mm×80 mm试件(28 d,即半个抗折强度试件)放入装有去离子水的塑料杯子中,每个塑料杯中去离子水质量均为100 g,保证浸水高度相同,塑料杯用塑料薄膜覆盖,防止水分蒸发。浸泡2个月后,采用IPC-OES测试浸出液中的钠离子浓度。

2 结果与讨论

2.1 蒸养条件对试件强度的影响

表3和图3显示蒸养温度对试件强度的影响结果,3 d抗压强度随着蒸养温度的升高而提高,但28 d时略微有所下降。同时,蒸养温度越高,强度增长率反而越低,如70 ℃蒸养10 h时28 d抗压强度比3 d提高了47.8%,而160 ℃蒸养10 h时28 d抗压强度比3 d仅提高了5.2%,说明提高蒸养温度对早期强度有利,但降低后期强度增长率,这与其他研究者的结果相一致[19]。相对而言,蒸养温度为100 ℃时,对早期和后期强度发展有利。

表3 不同养护温度养护下胶砂试块抗压强度

图3 蒸养温度对试件强度的影响

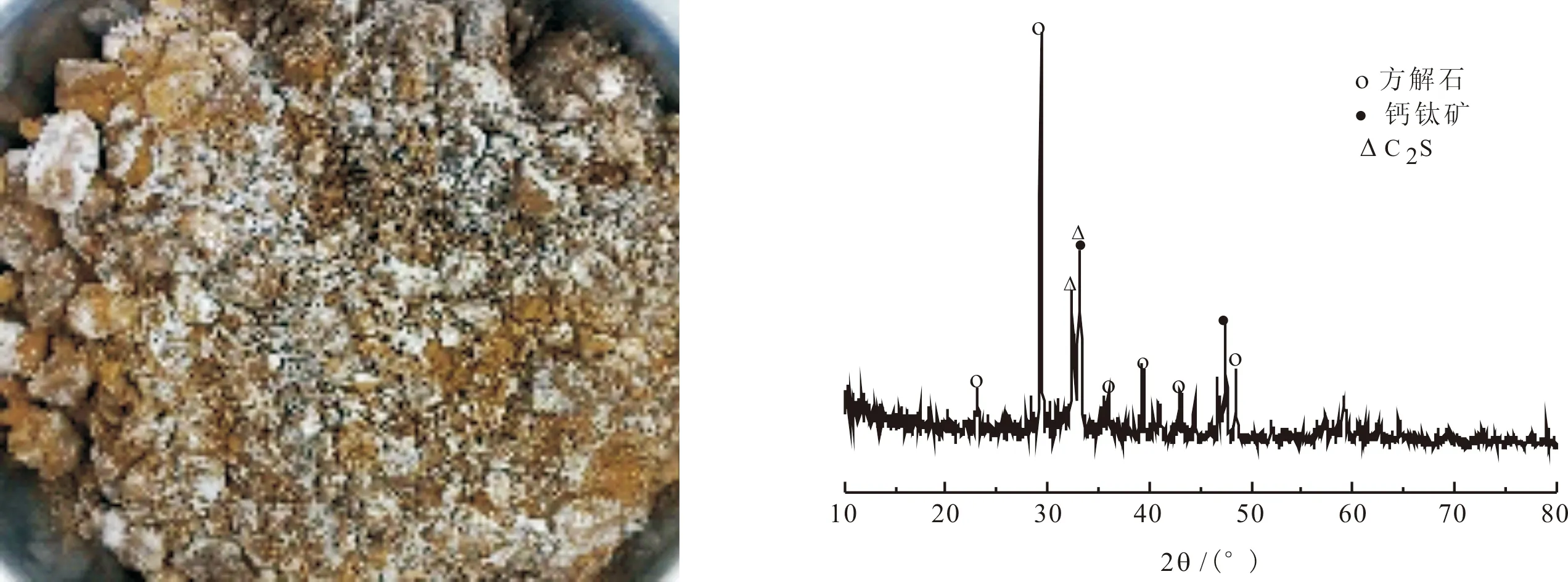

在蒸养温度为100 ℃时蒸养时间由10 h延长至26 h,3 d和28 d强度见表4和图4。3 d强度随蒸养时间的延长增加比较明显,而28 d强度随蒸养时间的延长增长相对较小,如蒸养26 h比蒸养10 h的3 d抗压强度增长5 MPa左右,而28 d的抗压强度仅增加了2 MPa。蒸养时间的延长,更加有利于早期强度的形成,对后期强度增长率有限。

总体而言,蒸养温度提高或蒸养时间延长有利于提高早期强度,但对后期强度影响有限。

表4 不同蒸养时间下胶砂试块的抗压强度

图4 蒸养时间对试件强度的影响

2.2 蒸养条件对试件浆体水化程度的影响

总结合水含量和Ca(OH)2含量可以反映硬化浆体的水化程度。表5显示了不同蒸养温度下硬化浆体的总结合水含量和Ca(OH)2含量。随着蒸养温度的升高,硬化浆体3 d或28 d的总结合水含量有所增加,Ca(OH)2含量也在增加。这是由于高温养护增大了OH-对矿渣中硅氧基团和铝氧基团的分解作用,促进C-S-H凝胶的形成[20],提高结构致密程度,使硬化浆体在较短的养护时间内获得了较高的抗压强度,这与上述的早期强度分析结果一致。

表5 不同蒸养温度下浆体的水化

表6是不同蒸养时间下硬化浆体的总结合水含量和Ca(OH)2含量。随着蒸养时间的增加,3 d总结合水含量的增加幅度较为明显,28 d总结合水含量稍有增加,这说明蒸养时间延长提高浆体的早期水化速率,但对后期影响小,这与强度结果相一致。

Ca(OH)2含量随着蒸养时间的延长而降低,且在28 d时进一步降低。这表明了蒸养时间延长使得矿渣在碱性环境下发生更多的水解反应以及与Ca(OH)2的反应,从而增加了C-S-H和C-A-S-H等胶凝产物含量,而降低了Ca(OH)2含量。

表6 不同蒸养时间下浆体的水化

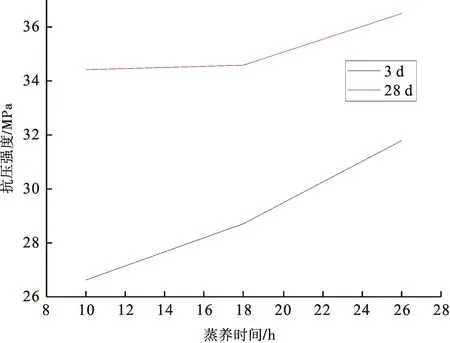

2.3 不同蒸养条件下的泛霜结果

图5是将水养和蒸养的试件在干燥一段时间后的表面状态。水养试件局部出现了白色覆盖物(即泛霜),而蒸养养护的试件却没有观察到。对试件表面泛霜物质进行XRD分析,其结果如图6所示,该泛霜物质为Na2CO3·H2O、NaHCO3和Na2CO3,而其他钠盐没有检测到,这与赤泥水洗工艺有关,其主要化学反应方程式如下:

图5 蒸养和自然养护下的泛霜照片 图6 泛霜物质XRD图

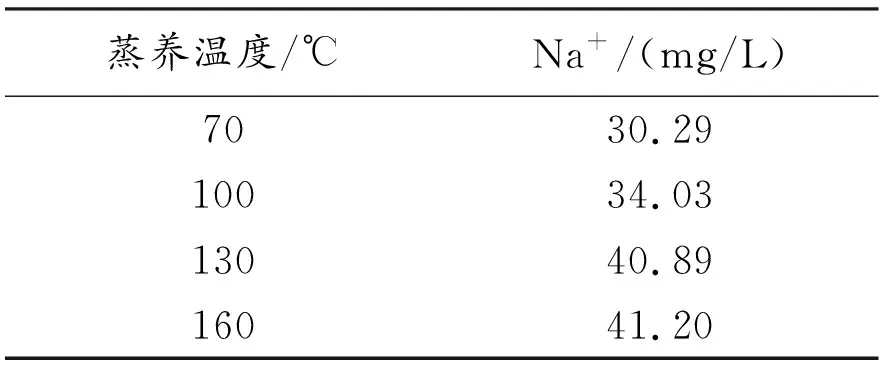

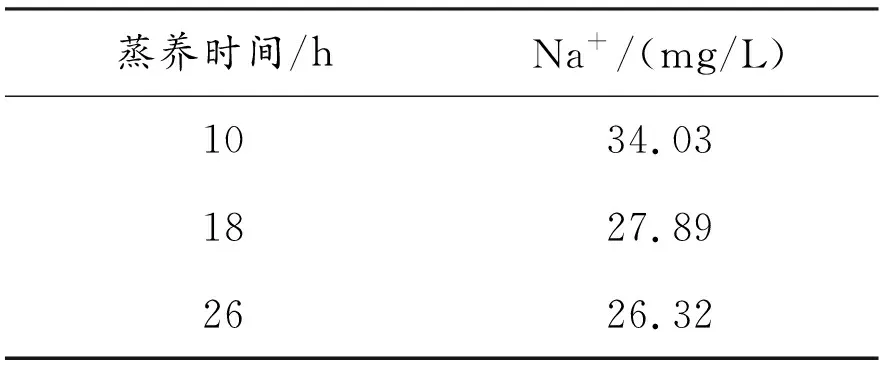

为了表征硬化体对钠离子的固化效果,对28 d硬化体浸泡液中Na+离子的浓度进行了测试,如表7和表8所示。

表7 不同蒸养温度下浸泡液中Na+的浓度

表8 不同蒸养时间下浸泡液中Na+的浓度

由表7可知:随着蒸养温度的提高,浸泡液中钠离子浓度增加,这是由于较高的蒸养温度虽提高3 d强度,但降低28 d的强度和结构密实度,使钠离子移出相对容易。但随着蒸养时间延长,浸泡液中钠离子的浓度开始降低(见表8),这与结构密实度提高有关,表4的强度数据和表6的水化数据也证实了这一点。焦向科和张一敏[21]认为通过蒸养可促使更多的Al进入Si-O-Si结构形成更加稳定的三维网络结构,能有效束缚钠离子,从而阻止泛霜现象的产生。

总体而言,合适的蒸养温度和时间有利于钠离子的固化,防止泛霜现象的产生。

3 结论

(1) 蒸养温度提高,有利于赤泥碱活性的发挥,使水化程度提高,早期强度增加,但温度过高不利于后期强度发展。

(2) 蒸养时间延长,促进早期强度的发展,但对后期强度影响较小。

(3) 蒸养实现对赤泥中钠离子的有效固化,消除了赤泥应用中的泛霜现象。