高合金叶片出坯与成形关系的研究

文/翟宏,黄贵林,詹辉·中车资阳机车有限公司

高合金系列叶片产品属于某航空发动机叶片,其性能要求高,锻造温度区间狭窄,流动性差,对设备、工艺、工装都有很大的考验。目前国内生产叶片厂家较少,主要受设备、技术的约束。本文以我厂开发系列叶片为基础,重在研究叶片锻造工序中叶片出坯与最终锻造成形之间的关系,通过对不同种叶片型号进行研究,分析锻造成形及缺陷效果,将出坯进行归纳和优化,确定不同型号叶片对应的出坯、简化,保证质量和生产效率。

我厂开发叶片已有二十余年,开发的叶片种类繁多,技术方面积累了丰富经验,叶片锻造工艺路线一般为:下料→出坯→锻造→抛丸→打磨→热处理→抛丸。

现状调查

我厂开发叶片已具备丰厚经验,但由于产品种类繁多,加之设计人员差异,致使设计的产品在出坯方面差异较大。分析发现,方形坯料在制作时需要考虑叶身厚度变化和偏心,出坯难度大,班组生产效率低。在出坯过程中,方形坯出坯时锻造分料过程普遍存在折叠、尖角毛刺等缺陷,后工序打磨量大,打磨不彻底时模锻易产生折叠。且叶片材质多为合金钢,对温度要求较高,缺陷如不能在热处理前消除,热处理后极易造成缺陷扩展形成裂纹,从而导致锻件报废。

分析研究

UG三维建模

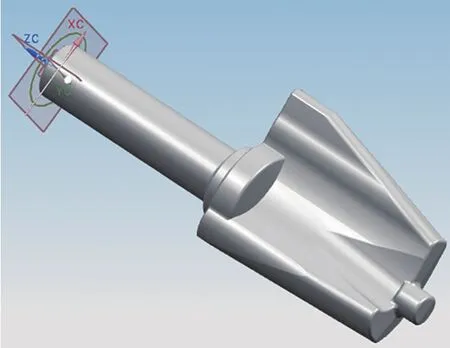

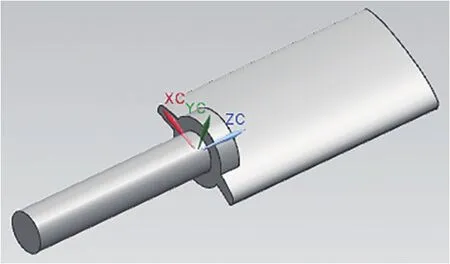

由于叶片种类繁多,本次研究选取各系列叶片的代表型号进行研究,通过UG8.0建立模型,分析比对各个叶片的异同,如图1、图2、图3所示。

分析截面

图1 A型

图2 B型

图3 C型

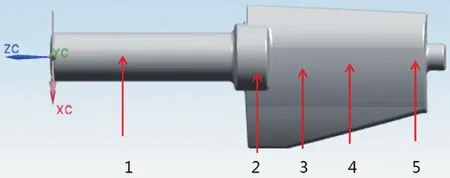

图4 截面位置选取图

图5 截面分析图

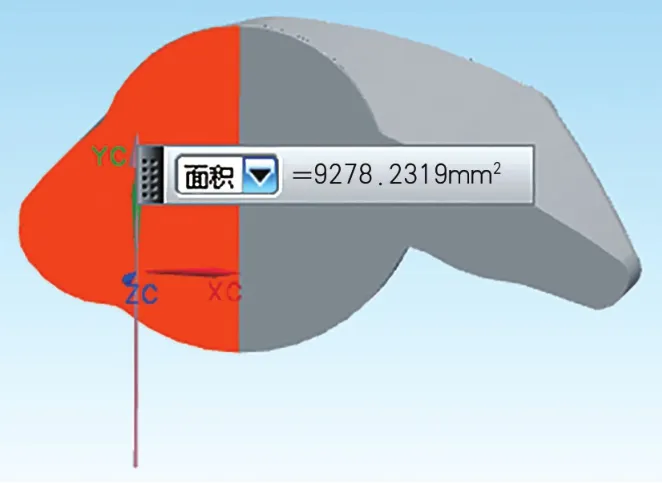

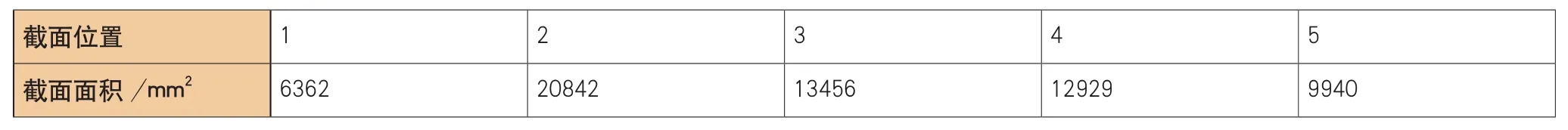

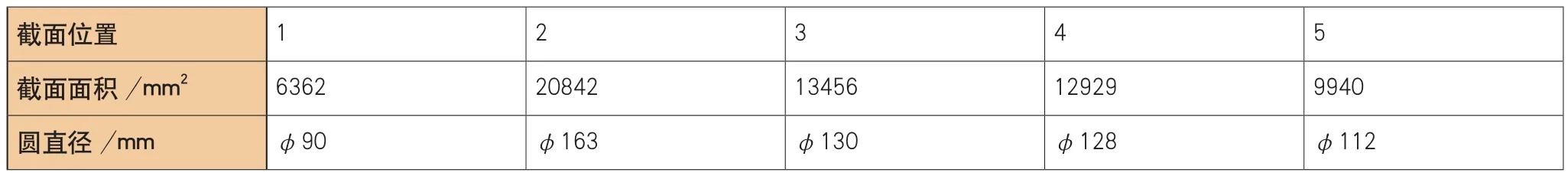

叶片的截面可以直观反映叶片该位置实际生产所用坯料重量以及出坯时的尺寸大小,以图1A型代表叶片为例,我们取叶片五个不同位置分析截面变化,选取截面位置如图4所示,通过对比分析,得到各个位置截面面积如表1所示。

取叶片叶身最大截面/叶片杆身最大截面,得到截面比KA=S叶max/S杆max=20842/6362=3.3。

分析叶片截面面积,选取最大截面位置按分模面法线方向进行纵向切割,如图5所示:我们可得到,相对于叶片轴线方向,左边面积S1=9278mm2,右边面积S2=11558mm2,SA=S1/S2≈1,我们假设得出一个结论,叶片左侧厚但是较短,右侧虽然薄但是整体较长,整个叶片在锻造中左右两区相对应轴线左右对称。通过数据分析,统一采用圆形坯料出坯进行出坯设计方案是可行的。

出坯设计

将上面所取5个截面对应圆棒料进行截面转化,得到如表2所示数据。

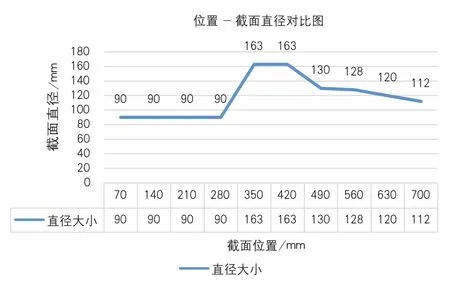

为保证验证更接近于真实值,避免测量误差带来的额外干扰,我们进行精确细化测量。以叶身70mm为一个测量点,测量叶身不同位置准确截面,绘制坐标系,得到图6所示数据。

根据对应截面圆直径,推算出坯尺寸,加上烧损(3%)和飞边连皮(桥部+1/2仓部),得到最终出坯图。当锻件过大时,为保证出坯件在型腔内易于摆放,可将锻件出坯完成后在型砧上进行轻击拍扁,方便摆料。最终成形出坯图如图7所示。

表1 叶片截面分析表

图6 叶片位置-截面直径对比图

生产验证

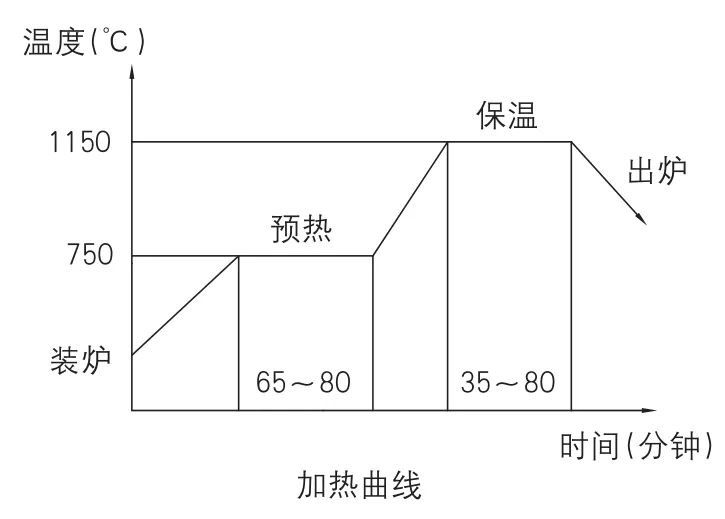

奥氏体和铁素体不锈钢,在加热和冷却过程中无相的重结晶转变,锻件晶粒度的控制主要取决于始锻和终锻温度,以及终锻温度下的变形量的控制,热处理无法使晶粒细化。奥氏体和马氏体不锈钢的锻造加热温度主要受高温铁素体(δ铁素体)形成温度的限制,当钢的加热温度超过此温度时,钢中原有的游离铁素体(α钢)的含量就会显著增多,将由(γ+δ)两相组成,在α相和γ相的界面上产生锻造裂纹。

此次选取A型材质为2Cr13,始锻温度1150℃,终锻温度850℃,锻造保温温度750℃,具体如表3所示。

实物如图9、图10所示,经验证,锻件充满情况良好,飞边匀称,锻件所有棱角充满,无折叠等缺陷产生,达到预期目标。

图7 出坯示意图

图8 锻造温度-时间曲线

表2 叶片位置截面直径表

表3 锻造温度-时间表

图9 A型出坯图

图10 A型锻件

采用同种分析方式,对B型和C型叶片进行分析,得到B型所对应K2=3898/1565=2.5,C型对应K3=5184/642=8.1。

沿分模面法线方向和叶片中心轴线成面进行切割,可得到B型和C型叶片切割后对应所有位置截面之比完全一致,SB=S3/S4=1,SC=S5/S6=1。因此,这两种叶片均可以采用圆棒坯料进行分料锻造。

B型和C型叶片的出坯实物如图11~14所示。

结论

产品经后工序抛丸、打磨、探伤处理,无缺陷产生,相比于方形坯料,圆形坯料出坯效率和锻件质量均有了明显提升,效率提升1.8~2倍,解决了方坯易产生夹层、折叠和生产效率低的问题。因此我们可得结论,对于叶身扭度不大的叶片,在锻造时均可采用圆形出坯方式进行。

图11 B型出坯

图12 B型模锻件

图13 C型出坯

图14 C型模锻件

⑴当叶身和叶头/榫头位置截面变化≤1.5时,可采用B型叶片出坯方式进行锻造。

⑵当叶身和叶头/榫头位置截面变化1.5<S<3时可采用A型叶片出坯方式进行局部拔长/镦粗拔长锻造。

⑶当叶身和叶头/榫头位置截面变化S≥3时,可采用C型出坯方式进行锻造。