海缆船定位系统设计

毛建辉,尉志源

(中国船舶及海洋工程设计研究院,上海 200011)

0 引 言

随着信息互联网、能源互联网以及海上风电场建设、岛屿互联建设的快速发展,作为海上光缆、电缆以及光电复合缆埋设及维修的专业工程船舶,海缆船具有广阔的发展前景。

根据海缆船的作业特点,主要有运输海缆、按预定路由埋设海缆、维修海缆等多种工况。当海缆船进行敷设或埋设作业时,就需要沿预设路由进行[1],此时要求船舶配置自动航迹跟踪系统(DT),以使埋设线路精确、耗费海缆少、作业周期短。由于海缆埋设是个连续作业的过程,一条缆线的埋设往往需要几天、十几天,甚至几十天,在这过程中风浪流等海况条件变化复杂。为保证作业安全,要求船舶具有较强的定向埋设能力。

当海缆船进行维修接续作业时,由于需要在海上进行制作要求极其严格的海缆接头作业,而一次接头作业往往需要一天或数天时间才能完成,在这过程中,为了防止缆线在水中缠绕或被拉扯,要求船舶保持在原位不动,并保持一定的首向角。因此,为保证海缆接续作业的顺利进行,要求船舶具有较强的定点定位能力。

近年来,随着船舶定位技术的不断发展,为了适应海缆作业的需要,新建海缆船已经越来越多地采用了定位技术,定位能力已经成为海缆船作业能力的重要体现。目前海缆船定位系统主要有动力定位和锚泊定和两种形式。锚泊定位系统具有设备简单,可靠性高,经济性好的特点,而动力定位系统则具有操纵灵活方便,作业效率高的特点,两者在海缆船上都有广泛应用。

1 概 述

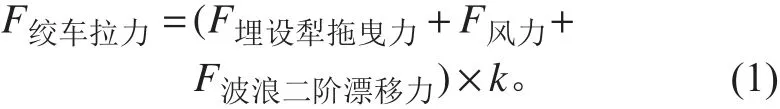

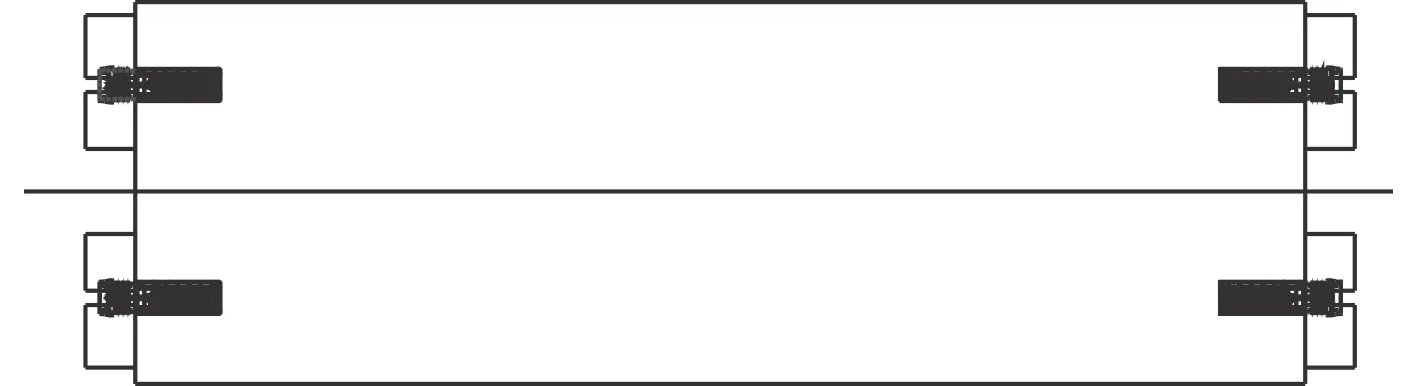

本文以某5 000t 海缆船为例,简要介绍该船的定位系统设计。该船为1 艘非自航、方驳型海缆船,主要用于海上风电场的海缆埋设、岛屿间互联供电以及海缆维修接续等。船长约100 m,船宽约32 m,吃水约4.8 m。为充分保证海缆作业的安全,该船不仅配备了DP-1 动力定位系统,而且配备了8 点锚泊定位系统(见图1)。

图 1 锚泊定位和动力定位系统布置Fig. 1 Mooring positioning and dynamic positioning system layout

海缆船主要作业工况包括布缆工况和维修接续工况。在布缆作业时,船舶除受到风、浪、流等外界环境力的作用[2],也会受到埋设犁等附加拖曳力的影响。根据本船配备的水喷式埋设犁特性,在布缆作业工况下需考虑约150 kN 的平均拖曳力。由于该船需在岛屿间进行布缆作业,而岛屿间的水流速度一般较大。根据实际作业需要,考虑作业时的环境条件为:平均风速13.8 m/s,有义波高1.5 m,流速3.0 kn(最大流速4 kn 时选择有利首向角)。

2 环境力计算

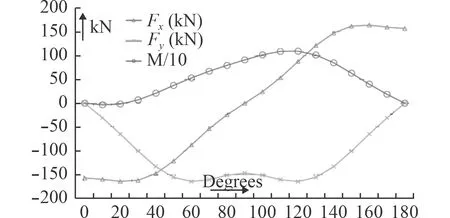

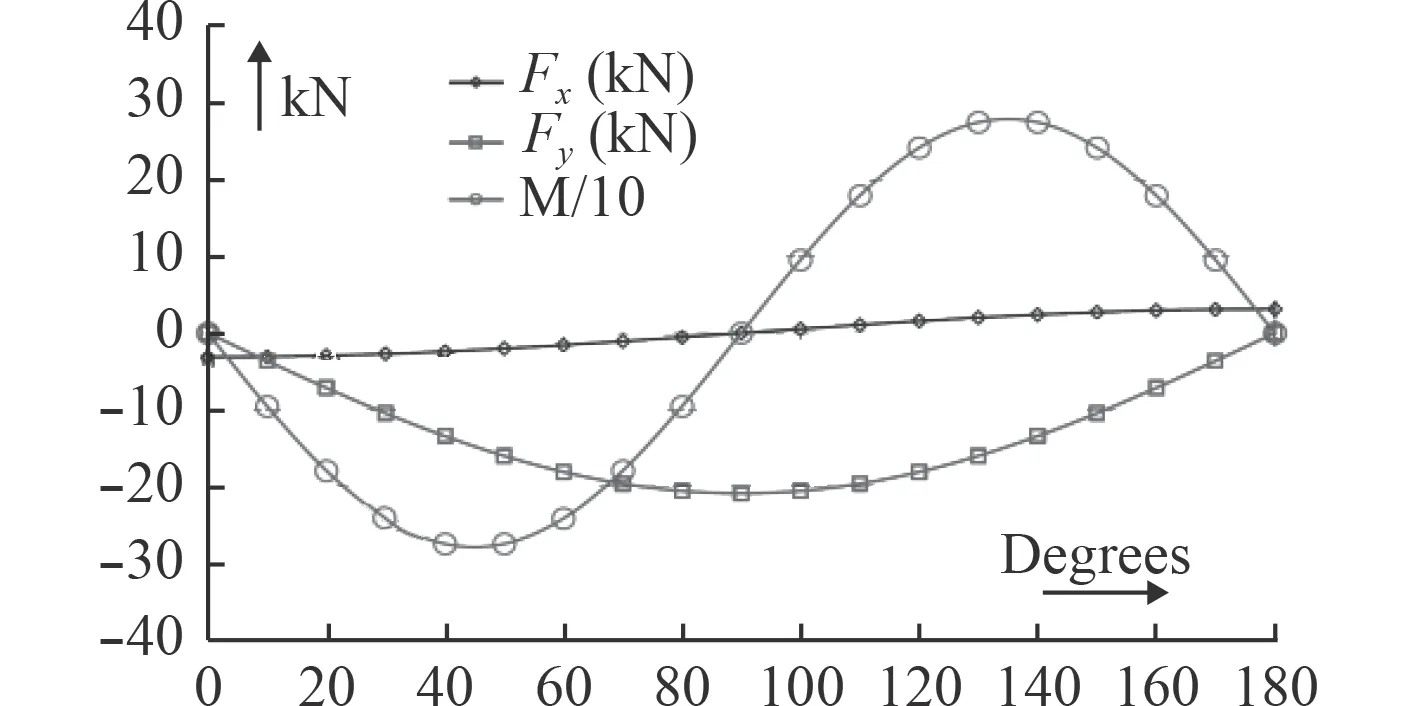

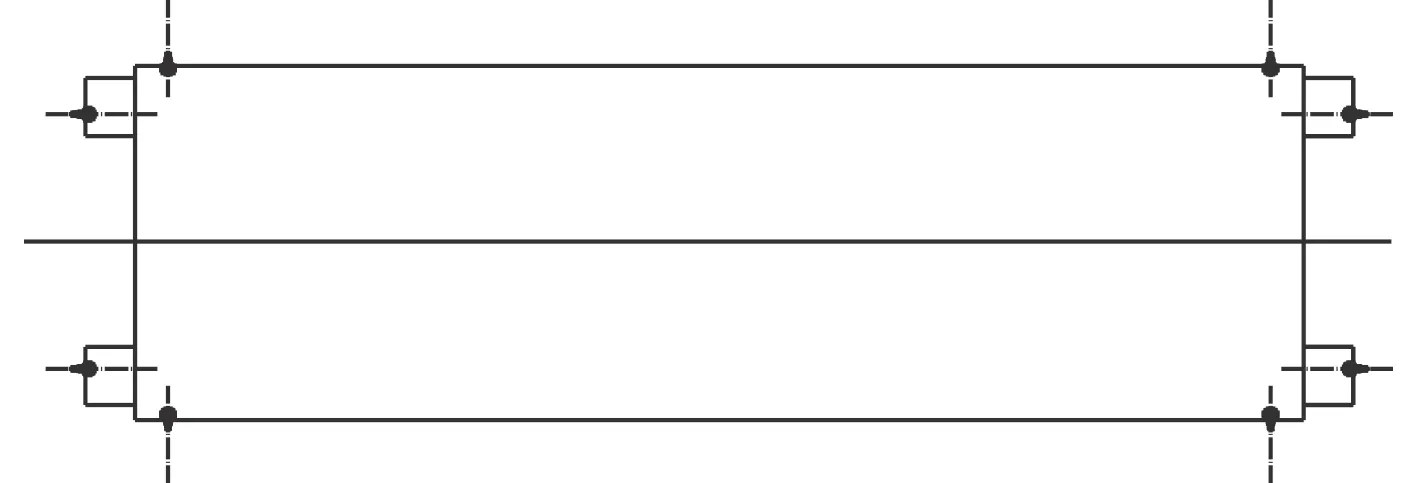

根据对外界环境力的计算[3],本船在平均风速13.8 m/s,有义波高1.5 m,流速3.0 kn 时,船体所受的作用力如图2~图4 所示。

图 2 风速13.8 m/s 时的风载荷Fig. 2 Wind load at rate of 13.8 m/s

图 3 有义波高1.5 m 时的波浪载荷Fig. 3 Wave load at wave height of 1.5 m

图 4 流速3 kn 时的流载荷Fig. 4 Curruent load at rate of 3 kn

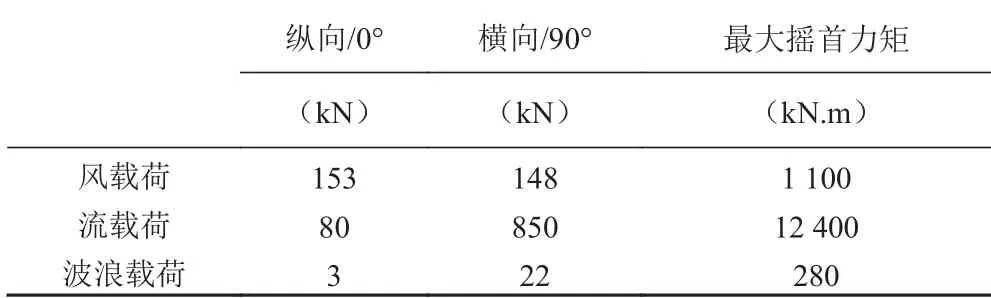

由图2 可知,在风载荷、波浪载荷、流载荷中,流载荷是最大的,其次为风载荷,波浪载荷最小。表1列出了最大的外界环境力。

表 1 外界环境力Tab. 1 External environmental forces

从表1 可知,由于船长方向的受流面积比较大,而船宽方向的受流面积较小,因此纵向流载荷远小于横向流载荷。

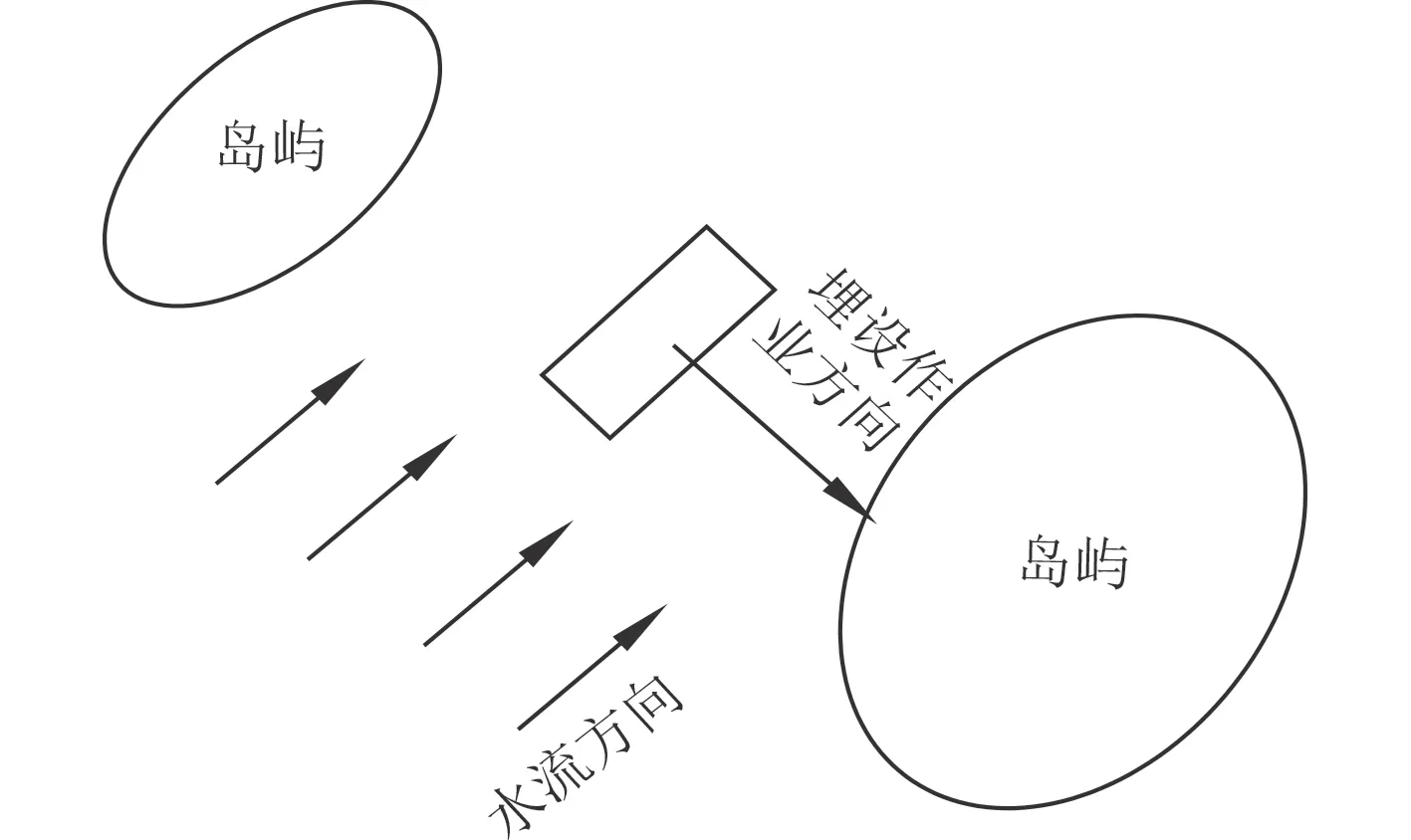

在我国沿海岛屿附近,如舟山地区,流载荷(即水流力)主要是由潮汐引起,沿岛屿岸线流动。当在岛屿间进行海缆作业时,根据表1 所示,纵向流载荷远小于横向流载荷,如果船体纵向尽可能平行于岛屿岸线方向,就可以减少水流力对船体的影响,也就是埋设作业方向与水流方向垂直,即采用横向作业方式,如图5 所示。这也是有别于远洋海缆船的一个特点,是近岸岛屿间作业特有的方式,可降低定位系统配置。

图 5 海缆埋设作业方向示例Fig. 5 Example of laying direction of submarine cable

当月球和太阳的引力相互增强时会对地球上的潮汐产生最大的作用力,这就导致了大潮汐,此时岛屿间的流速很大。而当月球和太阳彼此处于直角位置时,就会产生小潮汐。每月农历初七、初八和廿二、廿三附近几天,一般潮夕比较小,水流速度比较慢,非常适合进行海缆施工作业,是海缆作业最佳窗口期。此时海缆船可仅考虑埋设犁的拖曳力以及风力和波浪力的影响。

在水流速度很小的最佳作业窗口期内,为提高海缆埋设速度,本船专门设置了2 套牵引绞车系统(1 用1 备)。通过1 台牵引绞车,以及1 艘辅助船在近旁辅助定位,就可以不使用定位系统,直接进行海缆埋设作业,可以大大加快埋设速度,节约能源消耗,这也是本船的一个亮点。

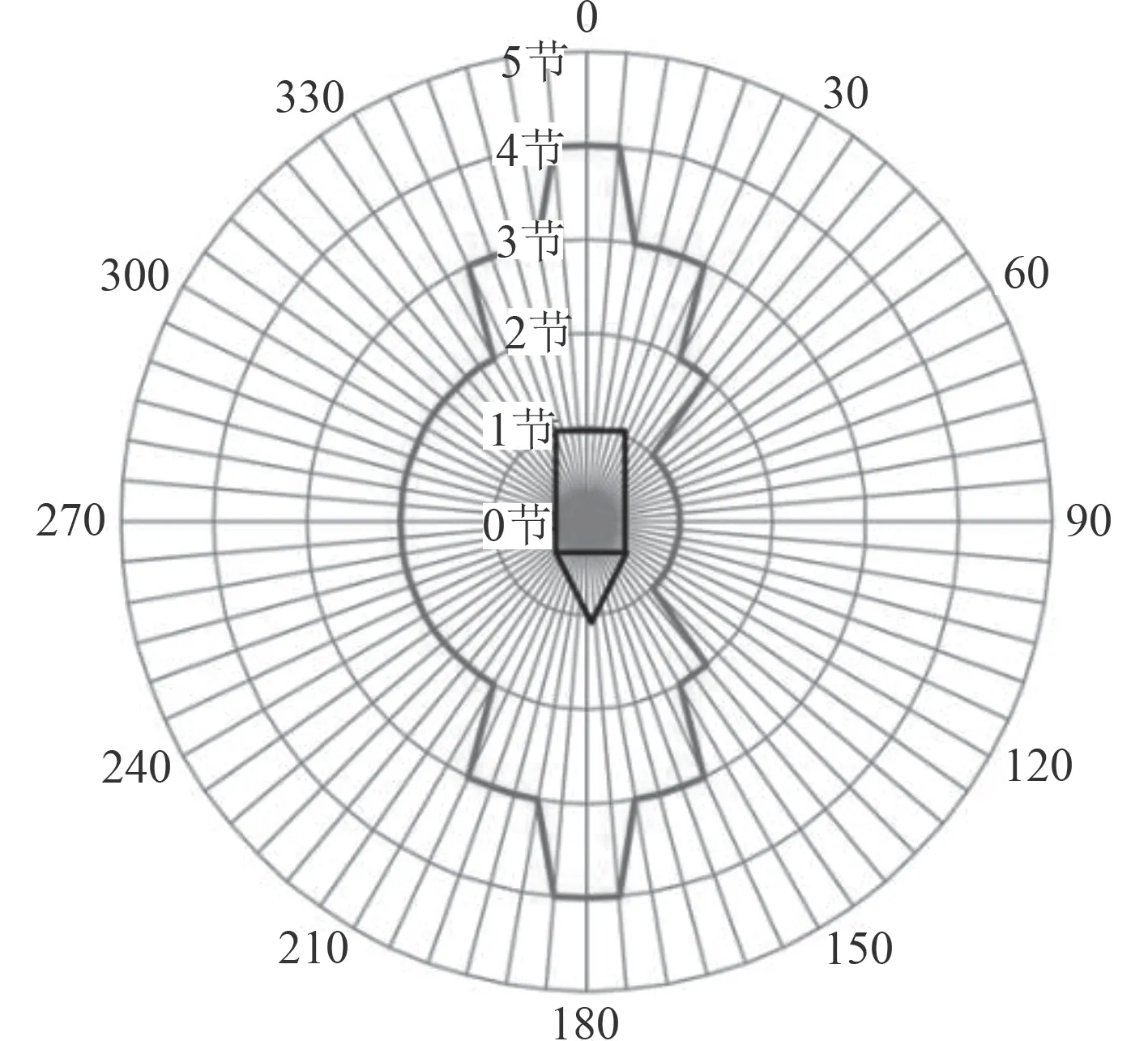

牵引绞车拉力由下式确定:

其中:F埋设犁拖曳力=150 kN,为埋设犁的拖曳力;F风力=148 kN,为最大横向风力,由图2 得到;F波浪力=22 kN,为最大横向波浪力,由图3 得到;K=1.3~1.4,为考虑土质变化引起的埋设犁拖曳力的动态变化,以及风力、波浪力等外界环境条件动态变化的拉力裕度。

因此,F绞车拉力=(F埋设犁拖曳力+F风力+F波浪二阶漂移力)×k=(150+148+22)×1.4=450 kN。

根据上述计算,本船设2 台500 kN 的牵引绞车(1 用1 备),用于布缆时移船作业。

3 锚泊系统设计

3.1 锚泊定位系统配置

由于海缆埋设和接续是个连续作业的过程,往往需要几天、十几天,在这过程中风浪流等海况条件变化复杂。为保证作业安全、可靠,本船设置8 点锚泊定位系统(位置见图6),由8 台500 kN 电驱变频驱动的定位绞车、8 根1 500 m 的锚链和8 个大抓力锚组成,主要用于船舶定位和翻锚移船作业。

图 6 8 点锚泊定位示意Fig. 6 8-point mooring positioning diagram

在主船体内设置4 个锚绞车舱,每个绞车舱布置2 台定位锚绞车,其中首部2 台锚绞车兼作航行锚绞车用。每台锚绞车由变频电机驱动,并具有动态刹车和恒张力功能。在中央控制室内设置有锚泊定位集中控制台,可实现锚泊定位系统的监控以及恒张力定点定位和移船等功能的自动控制。

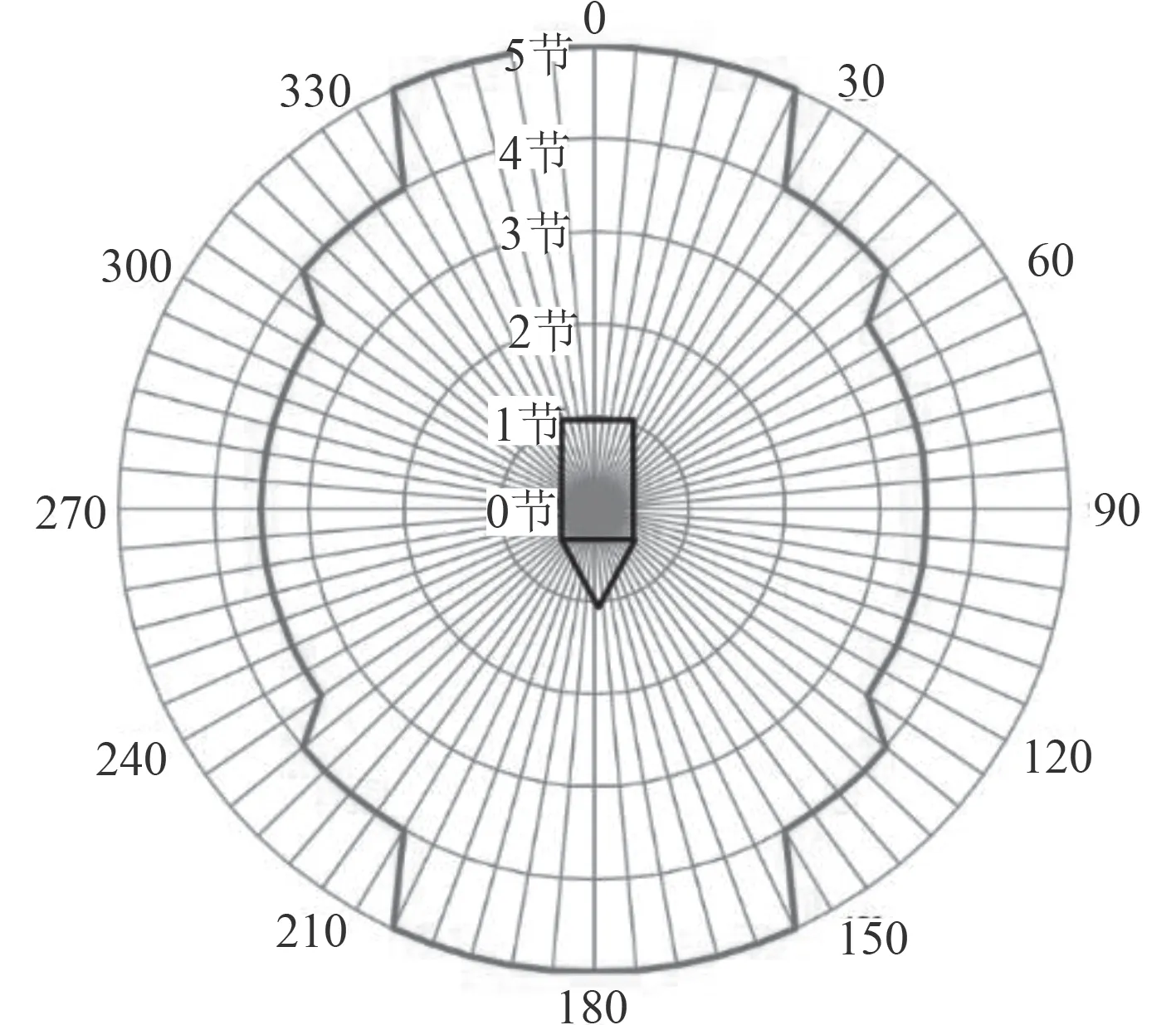

3.2 锚泊定位能力计算

采用基于DNV 船级社的水动力分析软件HydroD、频域动态分析软件Mimosa 和时域耦合分析软件DeepC 研究在8 点锚泊定位系统作用下的定位能力和移船能力[4–6]。当海况条件为平均风速13.8 m/s,有义波高1.5 m,作业水深100 m,采用8 点锚泊定位设备进行移船布缆作业时,不同流速下的定位能力如图7所示。在此工况下,除考虑外部环境力外,还需考虑埋设机150 kN 拖曳力的影响。而采用8 点锚泊定位设备进行定点维修海缆时,不同流速下的定位能力如图8所示。在该工况下,流、浪、流等海况条件不变,但无埋设机拖曳力的影响,同时不考虑船体的移动。

由图7 和图8 可知:

图 7 移船布缆作业工况锚泊定位系统的定位能力Fig. 7 Positioning capacity of anchoring positioning system under cable laying condition

图 8 定点修缆作业工况锚泊定位系统的定位能力Fig. 8 Positioning capacity of anchoring positioning system under cable repairing condition

1)在移船布缆作业工况下,在2 kn 流速条件下锚泊定位系统可实现260°范围的定位;在3 kn 流速条件下锚泊定位系统能实现100°范围的定位(在此情况下,可以利用牵引绞车系统辅助,以提高其作业能力)。

2)在定点维修作业工况下,在3.5 kn 流速条件下锚泊定位系统能实现360°全浪向定位;在4 kn 流速条件下锚泊定位系统能实现200°范围的定位,在5 kn流速条件下锚泊定位系统能实现100°范围的定位。

由于在移船布缆作业工况下,需要考虑在8 点中必定有2 点需要轮换移动以实现船舶的移位,因此锚泊定位系统在定点作业工况的定位能力比移船布缆工况的能力强,加上锚泊定位在移船布缆工况的效率比较低,通常锚泊定位比较适合定点定位作业。

4 动力定位系统设计

4.1 动力定位能力计算

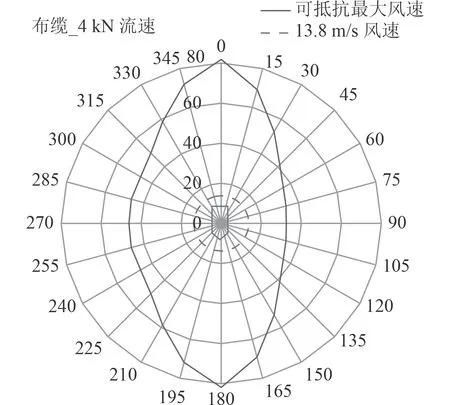

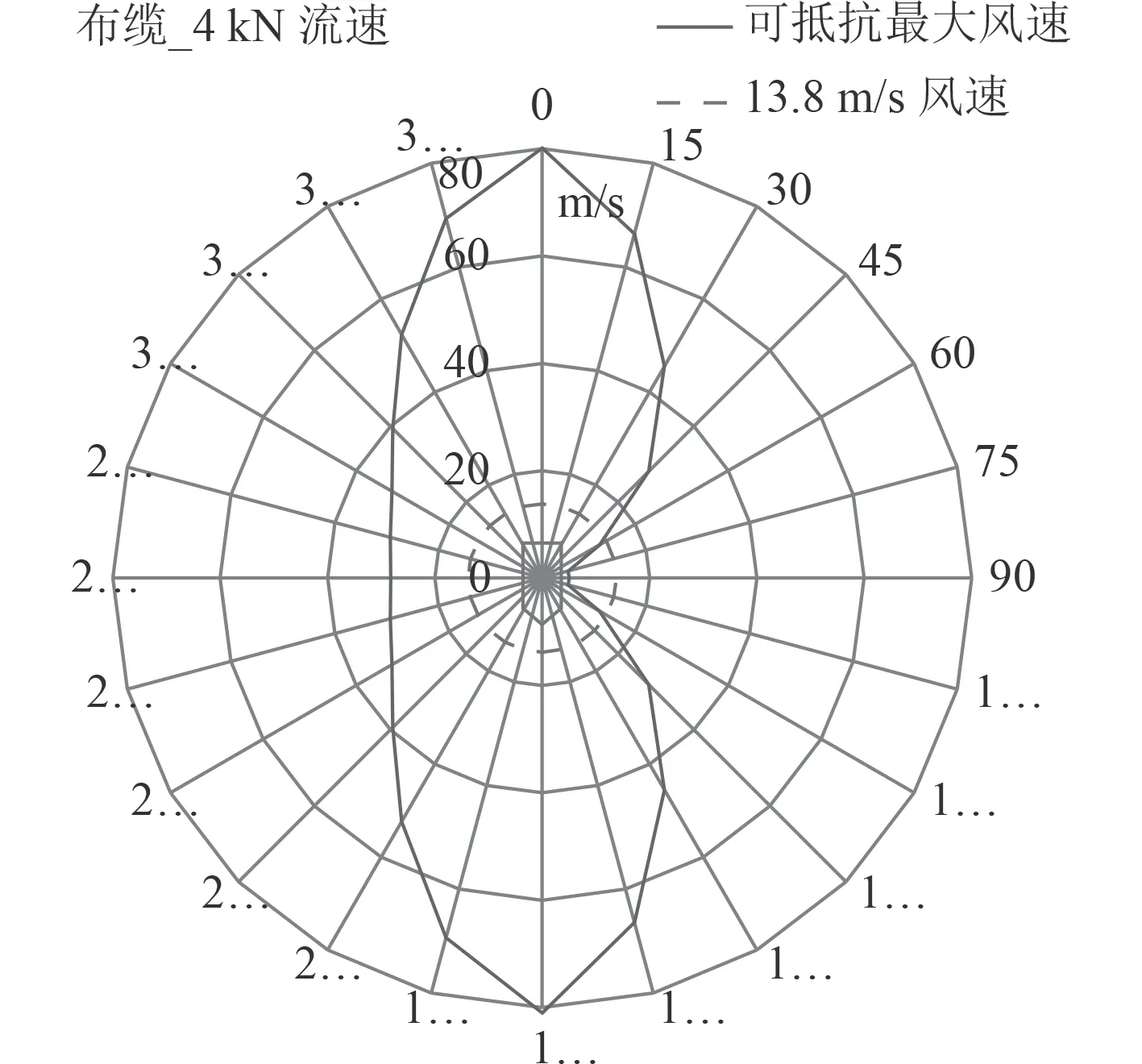

船舶动力定位系统要求推力器发出的推力能够抵消风浪流等外载荷的影响,使船体的位移和首向限制在一定的范围内。本文按IMCA(国际海事承包商协会,动力定位船舶操作和指南的实际制订者)的建议,计算时将风、浪、流置于同向,通过动力定位分析软件,求解最优推力分配,得到0°~360°范围内的抗风能力曲线[7–10]。为了全面了解船舶动力定位系统能力,本文分别计算了3 kn,4 kn 流速下在布缆、接续工况下的动力定位能力。其中动力定位的推进器采用4 台1800 kW 全回转舵桨装置(见图9),每台最大推力约275 kN。

1)布缆工况下的计算结果如图10 和图11 所示。

由图可知,在布缆工况下,当流速4 kn、有义波高1.5 m、平均风速13.8 m/s 时,动力定位系统能实现290°的定位(在50°~120°范围内可通过牵引绞车系统提高船舶定位能力),当风浪条件不变,流速减小为3 kn 时,动力定位系统可实现全方位定位。这充分说明,流速对动力定位能力的影响比较大,这也是船东往往选择在低流速下进行海缆作业的主要原因。

图 9 动力定位计算的坐标系统和推进器布置图Fig. 9 Coordinate system and propeller layout for dynamic positioning calculation

图 10 布缆工况的抗风能力(流速3 kn)Fig. 10 Wind resistance capacity under cable laying condition (rate of 3 kn)

图 11 布缆工况的抗风能力(流速4 kn)Fig. 11 Wind resistance capacity under cable laying condition (rate of 4 kn)

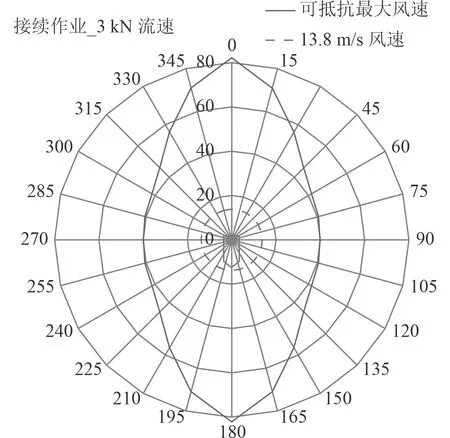

2)接续工况下的计算结果如图12 和图13 所示。

由图可知,在海缆接续工况下,在流速3 kn 甚至4 kn、有义波高1.5 m、平均风速13.8 m/s 时,动力定位系统均可实现全方位定位。

在布缆和接续作业工况下,本船的动力定位能力能够满足海缆作业的需要。而且,在布缆工况下动力定位系统与锚泊定位移船相比,具有作业效率高的优点,因此在布缆工况,海缆船往往使用动力定位系统的情况比较多。

图 12 接续工况的抗风能力(流速4 kn)Fig. 12 Wind resistance capacity under cable repairing condition (rate of 4 kn)

图 13 接续工况的抗风能力(流速3 kn)Fig. 13 Wind resistance capacity under cable repairing condition (rate of 3 kn)

4.2 动力及推进系统选型比较

为满足海缆船多种作业工况的需要,其推进系统主要有2 种形式,一是电力驱动[11],二是常规柴油机驱动。

电力驱动是指推进器由电动机驱动,其他作业设备也多用电动机驱动,而整船则采用多台柴油发电机组组成的综合电站形式。这样就可以根据各工况不同的推进功率以及其他用电负荷的需要,合理调配用电负荷,保证柴油发电机组在各种工况下均有较高的负荷率。此外,电机调速对螺旋桨负载响应更直接,所以其动力定位的响应速度比柴油机直接驱动更快。但该系统设备配置比较复杂,与常规推进相比增加了发电机、电动机、变压器、变频器及大功率输配电设备,这些设备的成本会高于柴油机直接驱动的常规推进形式。此外,由于电力推进经历了机械能-电能-机械能的转换,因此传动效率低于常规柴油机驱动的推进形式。

表 2 两种驱动方式比较Tab. 2 Comparison of two power driving modes

对于自航海缆船来说,如果采用电力驱动的动力方案,则船舶推进、动力定位、作业系统等都可以采用电力驱动,这样就可以减小总装机功率,提高柴油机利用率,降低能耗。此外机舱还可以根据总体布局需要进行灵活布置,有利于优化海缆作业流程,提高作业效率。因此,自航海缆船普遍采用电力驱动的形式,机舱设置在首部,其内布置的柴油发电机组作为船舶中心电站,通过变频器驱动艏艉端的推进器。海缆作业设备则布置在尾部宽敞的主甲板上,有利于开展海缆埋设和维修接续作业。

对于非自航驳船型海缆船来说,还可以采用由柴油机直接驱动悬挂式全回转舵桨作为动力定位推进器方案,如图14 所示。该方案仅需在主甲板上安装4 个标准20ft 集装箱,其内部集成了柴油机、转舵液压单元、高弹联轴器、刚性传动短轴、中间轴承、整套推进装置的控制系统、必要的动力辅助附件等设备,仅推进器本体(集成离合器)和万向轴为散供件。该系统主要特点是造价比电力驱动方案便宜,同时还具有系统高度集成化,设备简单、可靠,布置紧凑,不影响海缆设备布置等优点。整个方案还可分阶段实施,主船体和动力定位系统分阶段安装,既适用于新船的建造,也适用于旧船增设动力定位系统改造。

图 14 悬挂式舵桨方案Fig. 14 Scheme of suspended rudder propeller

该方案柴油机采用1 800 kW 的四冲程中速柴油机,额定转速1 000 r/min,这是国内中速机首次采用模块化安装和系统集成,为今后类似船舶的加改装提供了新的技术方案。全回转舵桨为固定螺距带导流罩形式,舵桨推进与柴油机之间通过弹性联轴节连接。该方案可通过柴油机调速改变输出功率,以及通过转动全回转舵桨使推进器发出的推力满足动力定位的要求。其缺点是动力定位响应时间受柴油机特性限制,响应速度比电力驱动稍慢,但经实船验证,可以满足实际海缆作业的动力定位需要。

柴油机集装箱模块对外接口主要包括动力管系接口、供电接口、控制接口等。动力管系中的燃油管系与主船体的燃油输送管系共用,通过燃油输送泵将轻柴油由燃油储存舱驳至集装箱内的日用柜,以保证箱体内柴油机的燃油供应,日用柜的容量应满足柴油机满负荷运行4 h 的要求。柴油机机带燃油泵,从日用柜吸入燃油并回油至日用柜。动力管系中的冷却管系与主船体的海水冷却管系共用。设5 台海水冷却泵(4 用1 备),提供冷却海水至箱体内柴油机和其他辅助设备。动力管系中的压缩空气管系,由主船体的压缩空气系统提供气源,集装箱内自带起动空气瓶,其容量满足柴油机3 次起动所需。集装箱内的电源系统,由主船体的电网提供电源接口,供应集装箱内柴油机及辅助设备的控制及动力设备用电。集装箱内的通讯系统,与主船体的动力定位控制系统及监测报警系统进行通讯,传递控制信号、运行参数、报警信号等。

由于柴油机直接驱动悬挂式全回转舵桨方案,具有设备简单可靠,建造周期短、造价低的优点,因此对于近海作业的非自航驳船型的海缆船是非常适合的。

4.3 动力定位的控制系统

本船采用动力定位DP-1 控制系统,主要由控制器单元、1 套DP 操纵站、以及便携式Joystick 操纵面板等组成。通过控制器单元,动力定位系统能够控制全船4 台柴油机及4 套全回转舵桨,接受并核实环境传感器的信号、船位信号、运动参考系统信号、推进器速度控制反馈信号,对所需功率进行实时计算,以确保动力定位系统能够可靠运行[12]。该系统具有自动艏向模式、自动定位模式、自动航迹模式、目标跟随模式等多种作业模式,可以完全满足海缆作业所需的按预设路由埋设、维修海缆的需要。

5 结 语

目前该海缆船2018 年10 月投产后,在世界首条舟山500 kV 交联聚乙烯海缆敷设工程中作为主施工船首次投入使用。实船证明,本船的定位系统能够很好的满足海缆作业需要。

通过对某海缆船定位系统设计的介绍,可以得出如下结论:

1)应根据实际作业需求、造价预算、工程周期,选择合理可行的定位系统形式。

2)不同的定位形式适应不同的作业需要,如牵引绞车系统适合海况条件良好时的海缆埋设作业,动力定位系统适合一般海况条件下的海缆埋设作业,锚泊定位系统适合海缆维修接续作业以及恶劣海况条件下的待机自存。

3)本船采用的柴油机直接驱动悬挂式全回转舵桨的动力定位方案,为海洋工程作业船增加动力定位系统的改造提供了新的解决方案。

此外,在实际使用过程中仍有几点意见和建议供参考。

1)本船采用柴油机驱动的悬挂式全回转舵桨作为动力定位推进器方案,需要重点研究动力定位的控制策略,如何通过柴油机调速改变输出功率,以及通过转动全回转舵桨使推进器发出的推力满足动力定位的要求,使柴油机功率利用更合理。

2)本船动力定位等级虽然初始设计为DP-1 级,但由于4 套柴油机和推进器完全相互独立,因此可根据需要进一步升级为DP-2 动力定位系统。

3)本船动力定位系统、锚泊定位系统以及牵引绞车系统都是相对独立的系统,能否将不同系统结合在一起,以进一步提高定位系统的能力和可靠性,值得下一步深入开展研究。