基于柴-柴联合推进系统的动态特性仿真

刘 琦,刘云生,陈新传,王 蒙,吴 玥

(中国人民解放军92942 部队,北京 100161)

0 引 言

推进系统是船舶的主动脉,是主机实现动力传递的关键部分,对船舶航行的可靠性和经济性起着决定性的作用。当船舶采用柴-柴联合(CODAD)推进系统时,可以有效地拓宽主机功率覆盖范围,在动力性和经济性方面具有十分显著的优势,但同时也存在瞬态性能较差、易导致怠速空转情况下突然接排正车或倒车离合器而失速停车的问题,严重时还有可能出现增压器喘振等故障现象。在船舶推进系统及其控制系统的设计阶段,必须考虑柴油机上述问题对整个推进系统动态特性的影响[1]。

船舶推进系统是一个复杂的非线性系统,无法用常规的分析方法计算其各工况下的动态特性,而借助于陆上联调和海上实船试验耗时长、投资多、风险大,且受到各种条件的限制。随着计算机仿真技术在能源、动力领域内的应用及发展,其应用于船舶推进系统的相关研究逐渐显示出独特的优越性,且仿真结果可以为后续研制阶段提供技术支撑,为台架试验和陆上联调等提供参考和指导。因此,开展推进系统动态特性仿真研究十分必要[2]。

1 推进系统数学模型

1.1 柴油机

将柴油机动力装置简化成由2 个旋转质量(柴油机和负载)和1 个无惯性的联接轴所组成的当量系统,则柴油机的动力学方程为[3]:

式中: Nd为柴油机转速, r /min ; Ie为柴油机转动惯量, kg·m2; Mi为 柴油机指示扭矩, N ·m ; MB为负载扭矩, N ·m ; Mf为柴油机摩擦扭矩,N ·m。

柴油机指示扭矩计算公式为:

式中: Me为 有效扭矩, N ·m ; Hu为燃油低热值,取4.27; ηi为柴油机指示效率;ηm为柴油机机械效率。

柴油机指示效率 ηi与 柴油机转速 Nd和过量空气系数 α之间的函数关系为:

式中: α为过量空气系数;C1~C5为待定系数。

柴油机机械效率计算公式为:

式中: Pi为柴油机指示压力; Pe为平均有效压力;Pm为平均机械损失压力。

1.2 齿轮箱

从运动传递角度来看,减速齿轮箱模型可用转速的减速比 i来表示,即柴油机轴与螺旋桨之间转速、扭矩和转动惯量存在以下关系[4]:

式中, Np为 螺旋桨转速; Qp为 螺旋桨扭矩; Ip为螺旋桨转动惯量

1.3 轴系

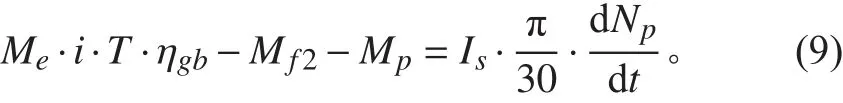

设同一机组的各部件性能参数基本一致,则桨轴动力学方程为:

式中: T 为机组驱动螺旋桨的柴油机台数; ηgb为齿轮箱效率; Mf2为 轴系摩擦损失扭矩, N ·m ; Mp为螺旋桨水阻力矩, N ·m ; Is为 轴系当量转到惯量,k g·m2。

轴系摩擦损失扭矩 Mf2按下述经验公式计算:

式中: Nd0为柴油机额定转速; Mfd0为额定工况下轴系摩擦扭矩损失。

轴系当量转动惯量计算公式为:

式中: I1为 减速齿轮箱输入的转动惯量; I2为减速齿轮箱输出的转动惯量; I3为传动的转动惯量。

1.4 调距桨

根据螺旋桨的工作原理,螺旋桨轴上产生推力Tp(N )和水阻力矩 Mp(N ·m)分别为:

式中: ρ为水的密度; D 为螺旋桨直径; Np为 螺旋桨转速; KT为推力系数; KQ为扭矩系数; KT, KQ为无因次量,是进程比、螺距比、盘面比的函数,可以通过查敞水曲线图谱得到[5]。

上述是螺旋桨在敞水中的水动力特性,实际上,螺旋桨在工作中会受到船体尾部流场的影响,同时反作用于船体尾部流场,这样就进一步产生了推力减额和伴流现象。螺旋桨有效推力 Te和 进速 Vp为:

式中: t 为推力减额系数; tp为 螺距系数; Vs为船体航速; W为伴流系数。

螺距系数采用Donnelly 公式计算[6]:

2 仿真模型及参数设置

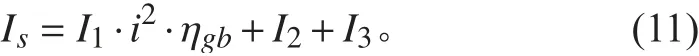

图 1 推进系统仿真模型Fig. 1 Propulsion system simulation model

推进系统由4 台柴油机、2 套并车减速齿轮箱及2 套调距桨组成,主要对加、减速以及由全正车到全倒车等动态过程进行仿真研究,其中各个过程的时间控制参数设置如表1 所示。依据上述章节中各模块的数学模型,基于Simulink 仿真环境建立推进系统仿真模型,如图1 所示。

表 1 动态控制参数Tab. 1 Dynamic control parameters

3 结果分析

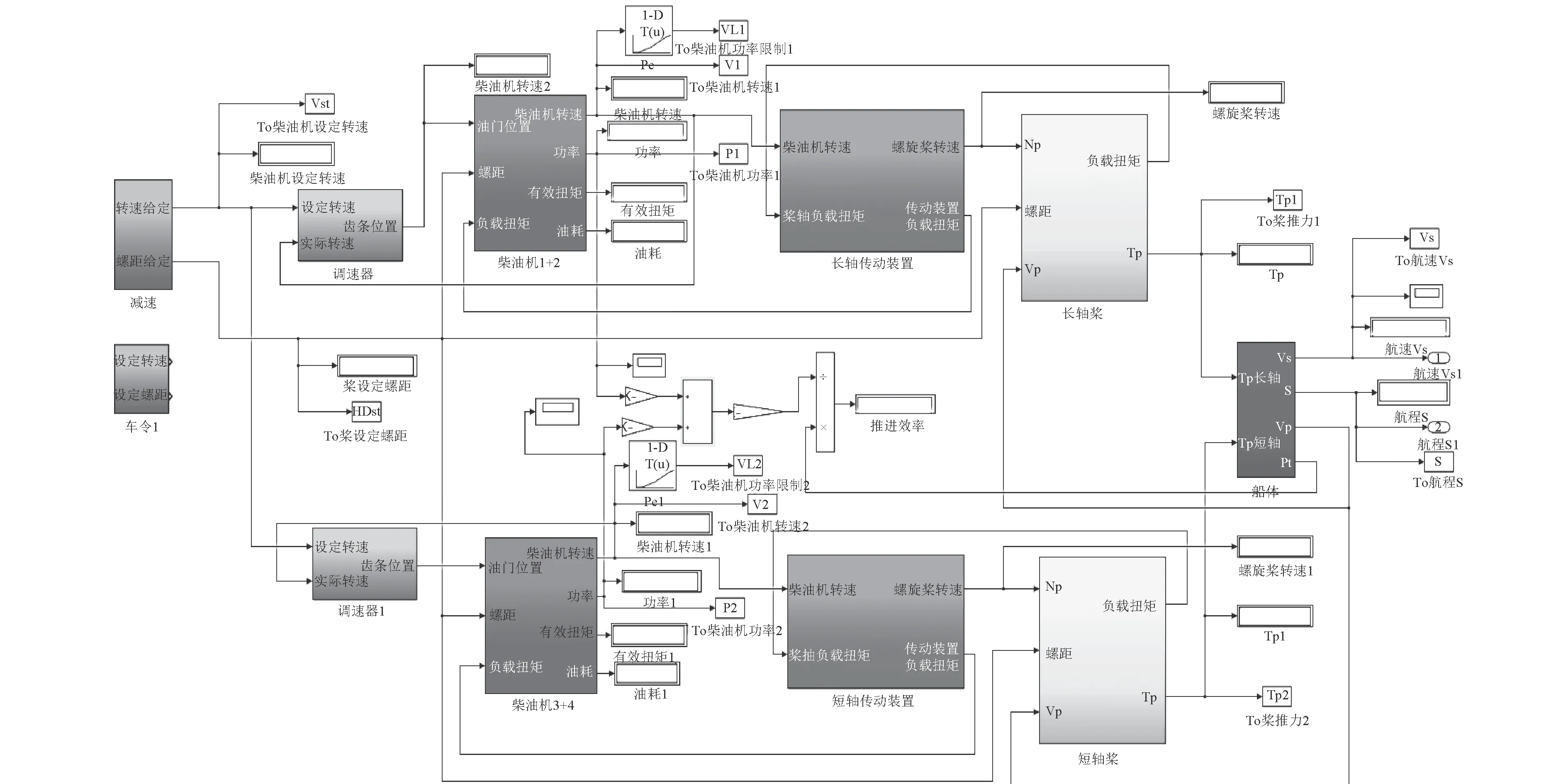

3.1 加速工况

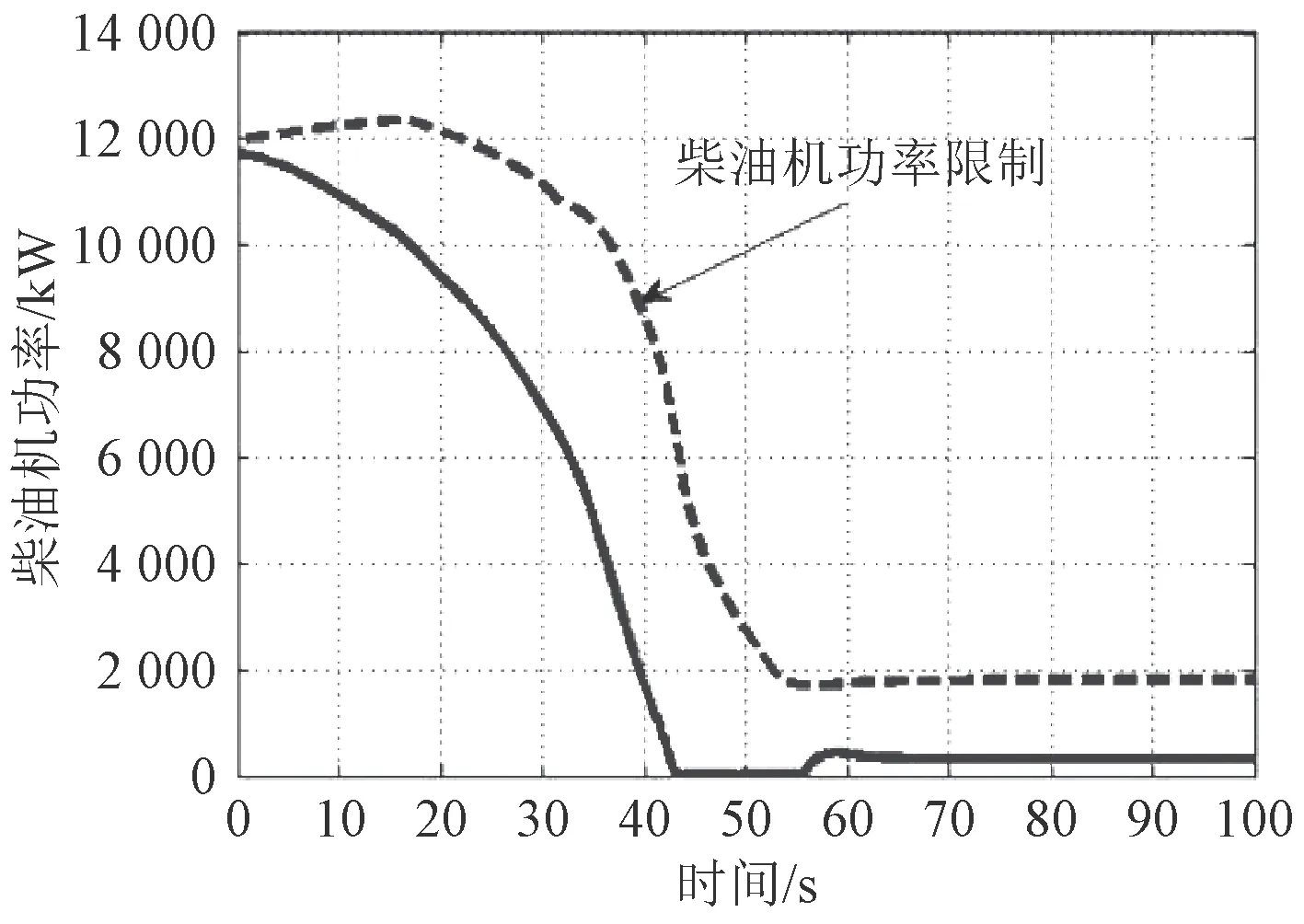

图2~图9 为推进系统冷、热机的正常、应急加速过程仿真结果。可以看出,主机在冷机状态下加速比较缓慢,不存在超过柴油机功率限制曲线的情况,运行状况良好;在热机状态下则出现了超过柴油机功率限制曲线的情况,尤其是在应急加速时比较严重。加速过程航速变化总体较为平稳,缓慢增加。这主要是由于推进系统加速度达到最大时,主机功率已达到甚至超过额定功率,螺距比也已达到理论设计最大值,此时存在转速振荡调整过程,加剧了主机功率的变化程度,若加速调节时间没有完全匹配,就极易导致加速过程主机超负荷[7–8]。

3.2 减速工况

图10~图17 为推进系统冷、热机的正常、应急减速过程仿真结果。可以看出,依据目前的减速过程调节时间,主机在冷、热机2 种状态下均能保证不超过柴油机功率限制曲线,减速过程缓慢,且航速变化平稳,运行状况较为理想。说明减速过程动态特性良好,可以保证船舶具有较好的航行性能[9]。

图 2 冷机正常加速过程主机功率变化规律Fig. 2 Power variation of main engine during normal acceleration of cooling engine

图 3 冷机正常加速过程航速变化规律Fig. 3 Ship speed variation during normal acceleration of cooling engine

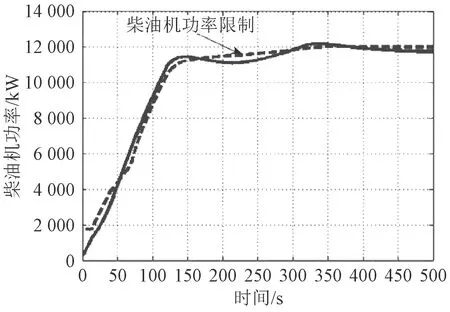

图 4 冷机应急加速过程主机功率变化规律Fig. 4 Power variation of main engine during emergency acceleration of cooling engine

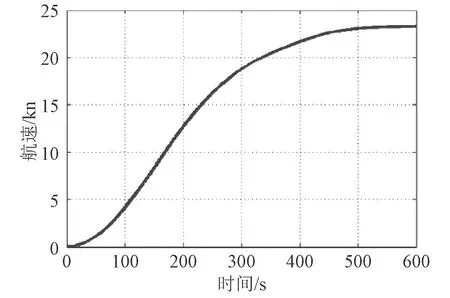

图 5 冷机应急加速过程航速变化规律Fig. 5 Ship speed variation during emergency acceleration of cooling engine

图 6 热机正常加速过程主机功率变化规律Fig. 6 Power variation of main engine during normal acceleration of heat engine

图 7 热机正常加速过程航速变化规律Fig. 7 Ship speed variation during normal acceleration of heat engine

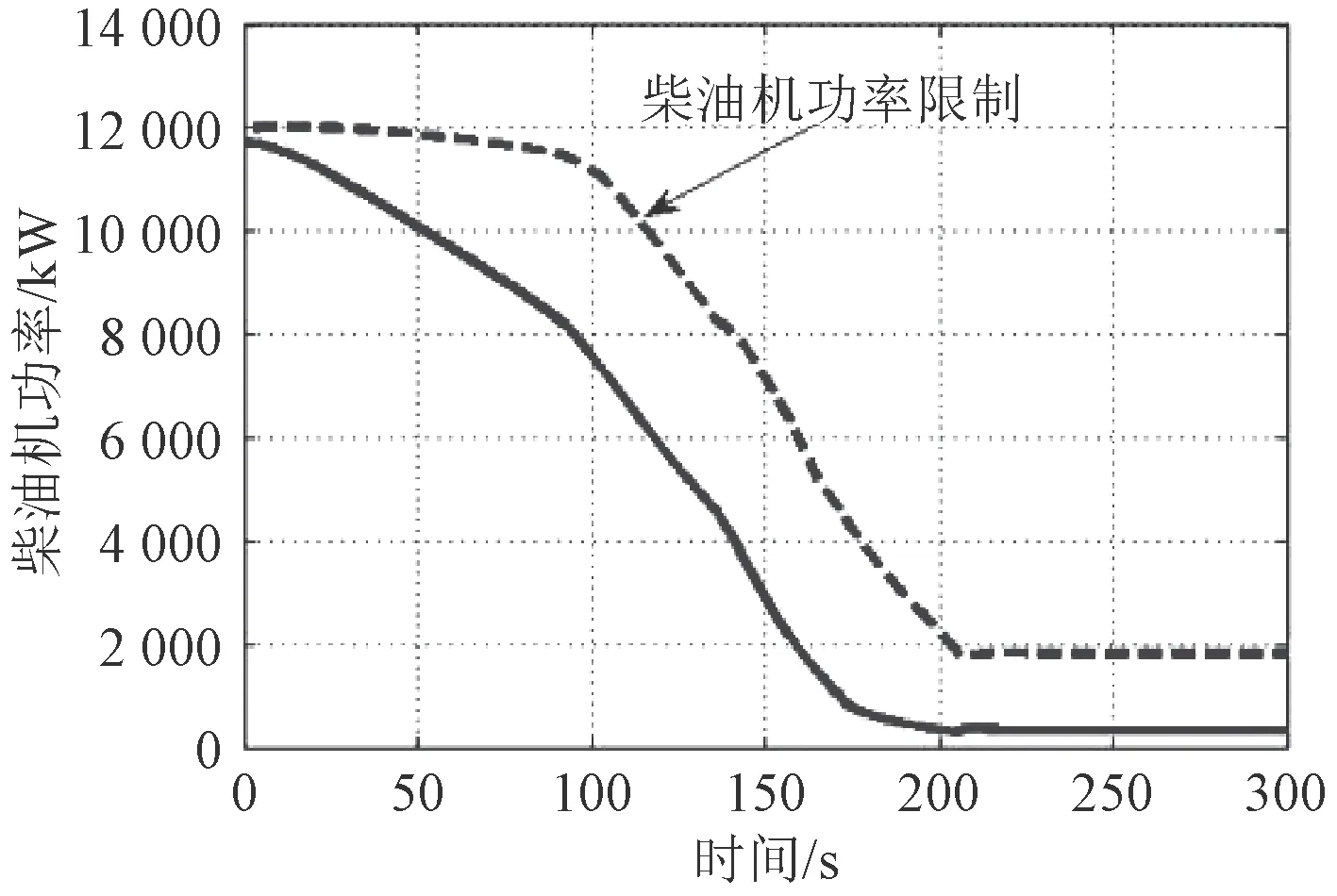

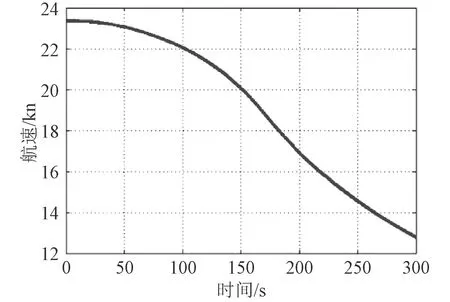

图 8 热机应急加速过程主机功率变化规律Fig. 8 Power variation of main engine during emergency acceleration of heat engine

图 9 热机应急加速过程航速变化规律Fig. 9 Ship speed variation during emergency acceleration of heat engine

图 10 冷机正常减速过程主机功率变化规律Fig. 10 Power variation of main engine during normal deceleration of cooling engine

图 11 冷机正常减速过程航速变化规律Fig. 11 Ship speed variation during normal deceleration of cooling engine

图 12 冷机应急减速过程主机功率变化规律Fig. 12 Power variation of main engine during emergency deceleration of cooling engine

图 13 冷机应急减速过程航速变化规律Fig. 13 Ship speed variation during emergency deceleration of cooling engine

图 14 热机正常减速过程主机功率变化规律Fig. 14 Power variation of main engine during normal deceleration of heat engine

图 15 热机正常减速过程航速变化规律Fig. 15 Ship speed variation during normal deceleration of heat engine

图 16 热机应急减速过程主机功率变化规律Fig. 16 Power variation of main engine during emergency deceleration of heat engine

图 17 热机应急减速过程航速变化规律Fig. 17 Ship speed variation during emergency deceleration of heat engine

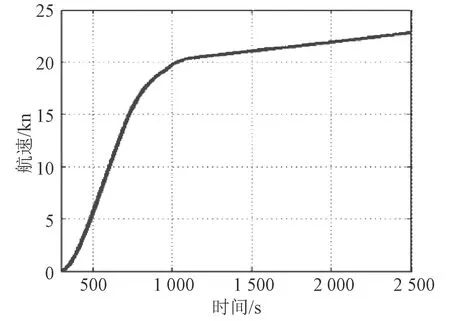

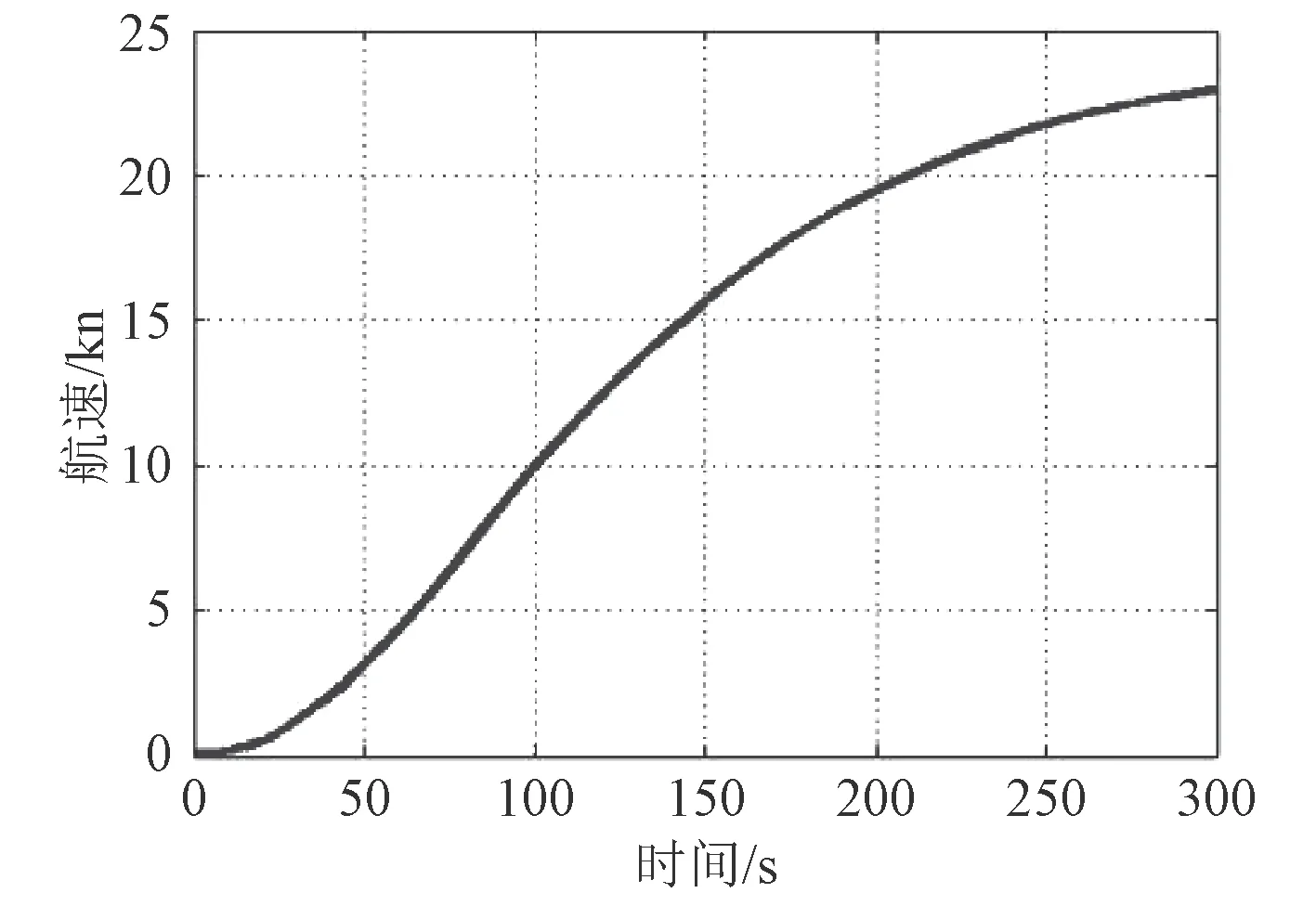

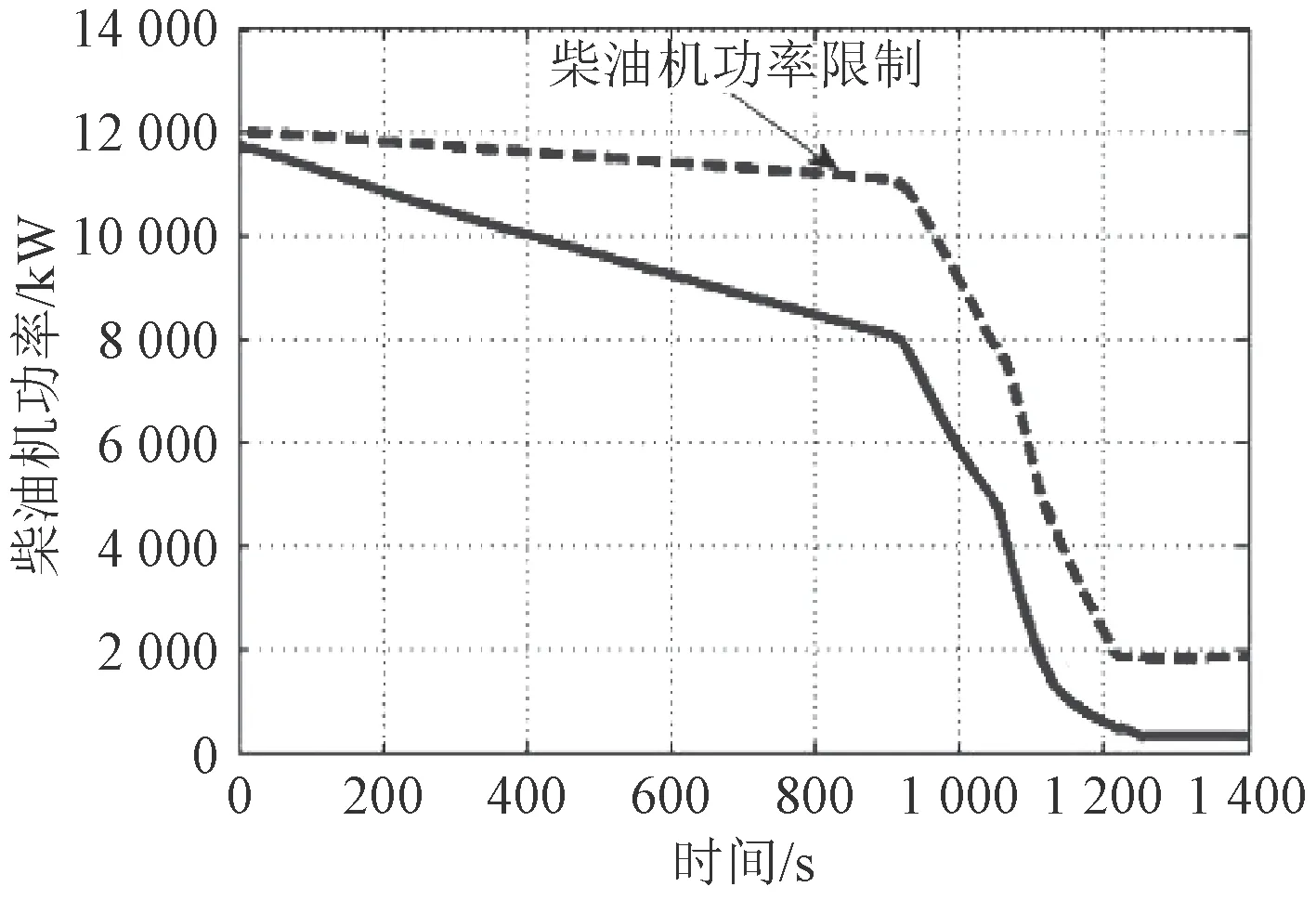

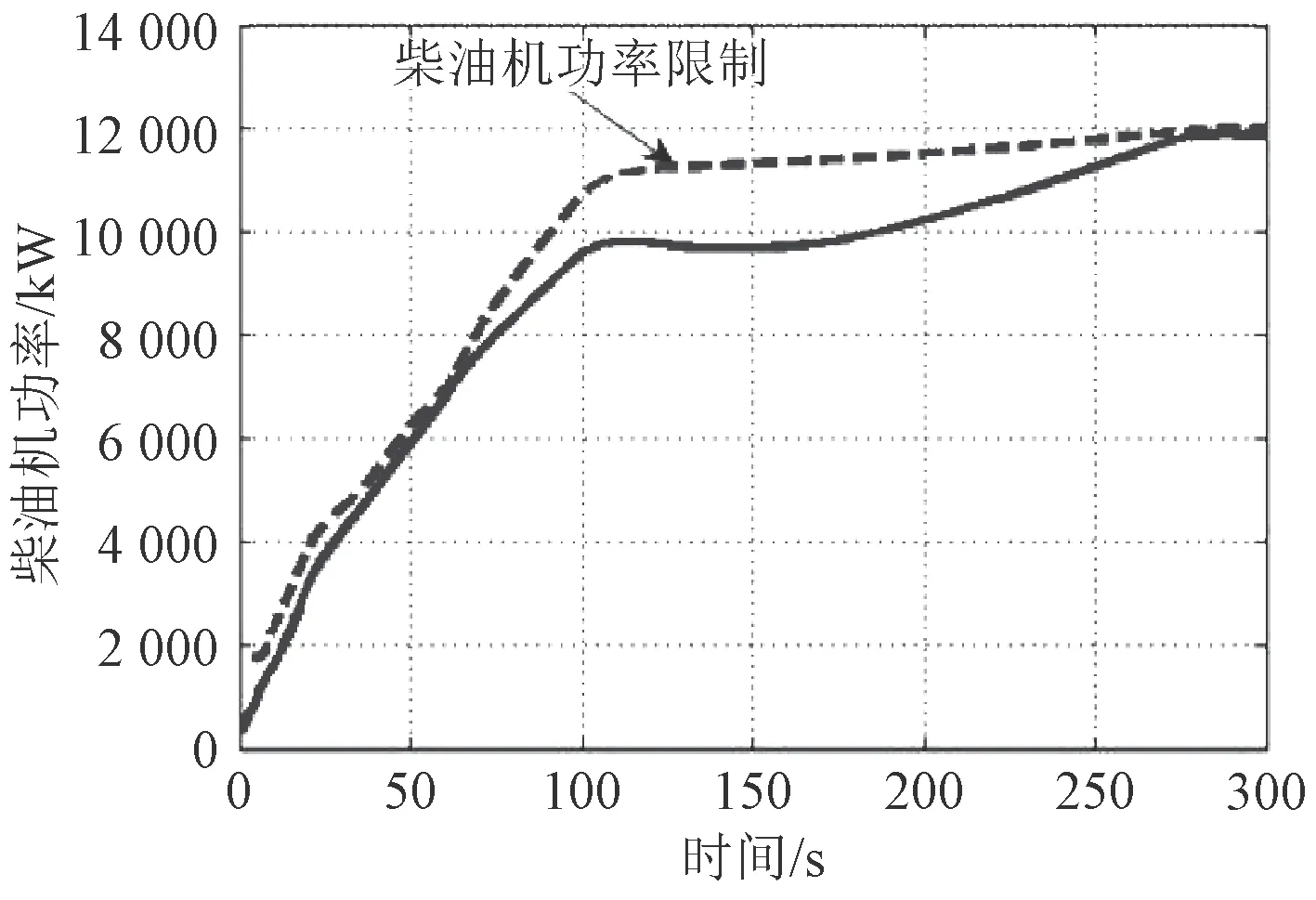

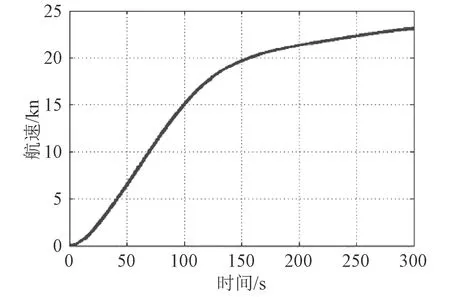

3.3 热机应急加速工况优化

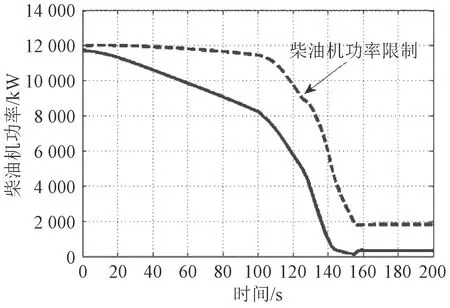

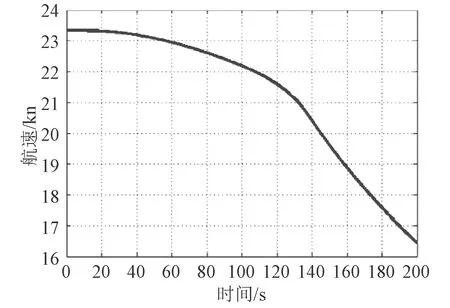

针对热机应急加速工况下主机超负荷严重的情况,对加速过程调节时间进行了反复仿真测试,得到理想的加速时间为550 s,仿真结果如图18 和图19所示。可以看出,优化之后的加速过程未出现主机超过柴油机功率限制曲线的情况,运行状况良好,航速增加平稳,动态性能可以满足船舶航行要求。

图 18 热机应急加速过程优化后主机功率变化规律Fig. 18 Power variation of main engine after optimization of heat engine emergency acceleration

图 19 热机应急加速过程优化后航速变化规律Fig. 19 Ship speed variation after optimization of heat engine emergency acceleration

4 结 语

1)综合利用机理建模、经验公式拟合等手段,针对四机双桨推进系统的特点建立了“船-机-桨”数学模型,并基于Simulink 仿真环境构建了系统仿真模型,主要包括车令、调速器、柴油机、齿轮箱、调距桨等模块。

2)依据理论设计的动态控制参数对推进系统冷热机的加、减速以及由全正车到全倒车等动态过程进行了仿真研究,得到了主机功率变化规律和全船航速变化规律,分析了各个工况下推进系统的动态加、减速特性,并对超负荷情况较严重的热机应急加速工况进行了仿真优化。

3)推进系统在热机减速、冷机加速、冷机减速工况下航速变化平稳,主机运行状况理想,船舶航行性能较好。在热机加速工况下由于在加速度达到最大时存在转速振荡调整过程,易导致主机出现超负荷现象。通过合理地匹配加速过程调节时间可以避免超负荷问题,优化推进系统的动态性能。