提高聚驱井水力旋流器适用性的机械降黏装置的研制与评价

大庆油田采油工程研究院

随着油田的不断开采,我国主力油田已进入特高含水开发期,油田综合含水率达90%以上,部分油井含水率超过97%,已接近经济开采极限,稳产形式日益严峻[1-2]。控水、稳油已成为高含水油田开发的共性技术难题[3]。主要表现在:含水过高造成油井过早关井停产;生产井产液的举升、集输和处理费持续增加,效益降低;油田污水处理带来一系列环保问题[4-5]等。

针对以上问题,大庆油田开展了井下油水分离同井注采技术研究,经过多年技术攻关,现已形成配套成熟的螺杆泵采-螺杆泵注、螺杆泵采-电泵注两套技术方案,能够有效满足大庆长垣油田水驱的应用[6-8]。但是,目前水驱井、聚驱井的采出液含聚质量浓度平均已经达到300 mg/L 左右,前期试验表明,当采出液中含聚质量浓度大于200 mg/L时,水力旋流器的分离效率大幅度下降[9-10]。

为拓宽水力旋流器含聚适用性,设计出一种机械降黏装置,串联在水力旋流器前端。借助简单的机械装置,通过机械剪切使聚合物分子链断裂,从而减小处理液的黏度,以减小黏度对水力旋流器分离性能的影响,提高水力旋流器含聚适用性。本文不仅分析了降黏装置在不同工况条件下的降黏效果,还采用了室内实验验证的方法来判断串入降黏装置后能否提高水力旋流器的含聚适用性。

1 机械降黏装置

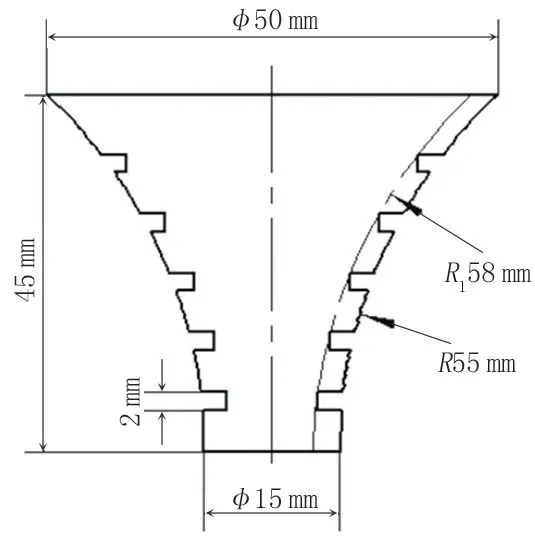

为了提高水力旋流器含聚条件的适用性,根据机械剪切原理进行机械降黏装置的设计,依靠增加流体流速的方法来增大剪切作用,设计出变径通道降黏装置。利用CFD 数值模拟分析及正交实验对降黏装置结构进行优化改进,得到了最佳降黏装置结构尺寸,如图1所示,使聚合物溶液流经变径通道后,降黏效果达到最佳。

图1 降黏装置结构图Fig.1 Structural diagram of viscosity reducing device

机械降黏装置的工作原理是利用流体经过降黏装置的变径通道使流速增加的方法来增大剪切作用,通过机械剪切使聚合物分子链断裂,从而减小处理液的黏度。将其串联到水力旋流器前端,以减小黏度对分离性能的影响。同现有的化学降黏相比没有新化学物质的添加,避免了二次污染;相比现有的加热降黏,不需要外界能量的供给;相比现有的微生物降黏,速率快,成本低。

2 降黏效果分析

为研究降黏装置的降黏效果,对其进行不同含水率、温度、分流比和流量下的降黏效果研究。实验采取的聚合物为不同浓度的聚丙烯酰胺溶液。

图2为不同含水率条件下经降黏装置降黏后聚合物溶液的黏度。可以看出,经降黏装置处理后,聚合物溶液的黏度明显降低,且随着含水率的增大,黏度逐渐降低。含水率升高,油相减小,故处理液的黏度总体呈现出下降的趋势。

图2 含水率对降黏效果的影响Fig.2 Effect of water content on viscosity reduction

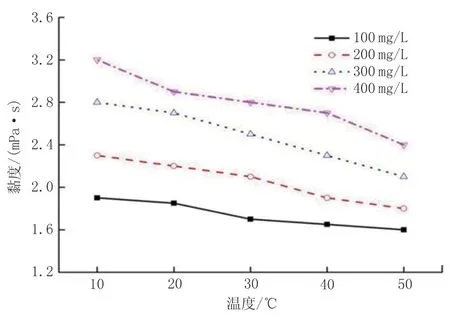

图3为不同浓度聚合物溶液在不同温度的条件下经过降黏装置后的黏度变化曲线。可以看出,随着温度的升高,降黏装置的降黏效果明显升高,温度对聚合物溶液黏度的影响较大。降黏装置对聚合物溶液起到了明显的降黏效果。

图3 温度对降黏效果的影响Fig.3 Effect of temperature on viscosity reduction

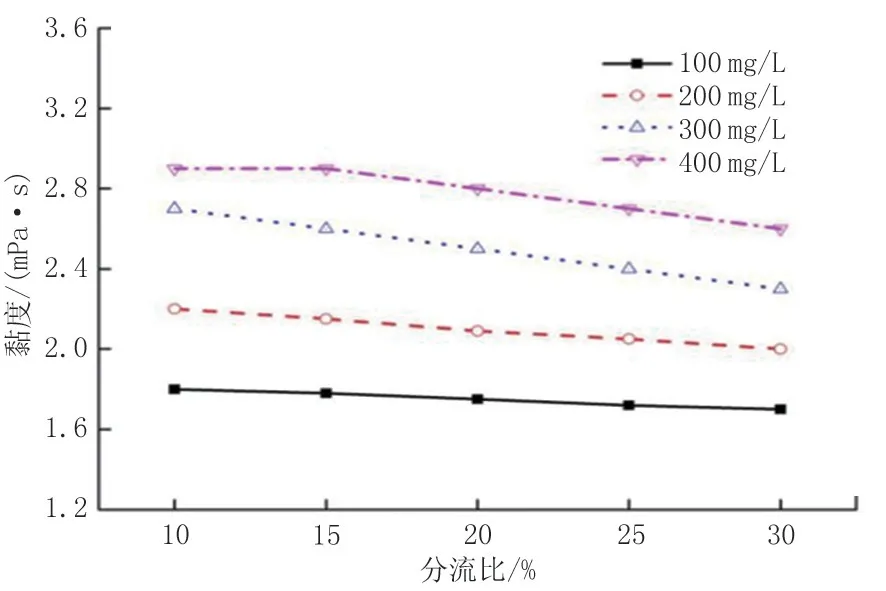

图4为不同浓度聚合物溶液在不同分流比条件下的降黏效果。可以看出,随着分流比的增大,底流口的黏度明显降低,分流比增大,使更多的油相由溢流口排出,底流口的油相减小使其黏度降低。

图5为不同浓度聚合物溶液在不同处理量条件下的降黏效果。可以看出,随着处理量的增大,降黏装置的降黏效果呈现出升高的趋势。机械降黏装置是靠剪切作用使聚合物溶液分子链断裂及其取向作用使其黏度降低,处理量增大使处理液在降黏装置和水力旋流器中的流速增大,剪切速率和剪切应力增大,故处理量增大有利于提升降黏装置的降黏效果。

图4 分流比对降黏效果的影响Fig.4 Effect of shunt ratio on viscosity reduction

图5 处理量对降黏效果的影响Fig.5 Effect of treatment capacity on viscosity reduction

3 实验研究

为了验证不同浓度聚合物溶液条件下,水力旋流器分离效率和串联降黏装置后水力旋流器分离效率,开展了室内实验研究。

3.1 实验工艺

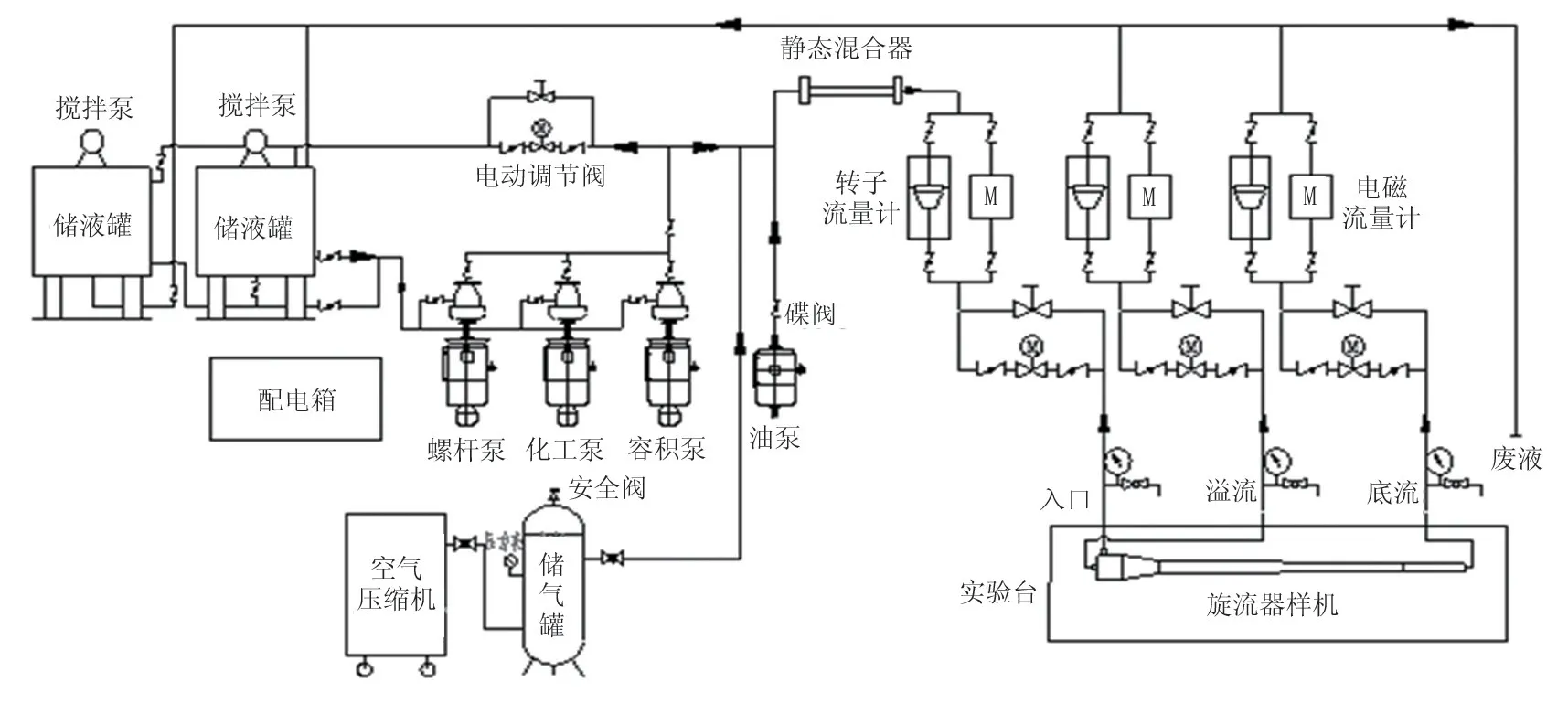

图6 室内实验工艺示意图Fig.6 Laboratory experiment process chart

室内实验工艺示意图如图6所示。在储液罐内完成不同浓度的聚合物溶液配制,搅拌泵可实现对聚合物溶液配制过程中的搅拌。聚合物溶液在储液罐内由螺杆泵加压输送,油从油泵泵出,与水和聚合物溶液混合经静态混合器进入到室内分离工艺,通过转子流量计和球阀进行处理量和分流比的调控。分别在入口、溢流、底流处取样进行含油测量和效率计算。经水力旋流器处理后溢流和底流的处理液不循环使用,直接由下水道排出。

图7为机械降黏装置二维结构图。该装置通过螺栓法兰与工艺实现连接。处理液由入口进入降黏装置中,在处理液进入降黏段前设有一段距离的稳流段,可对来液进行稳流处理。主要降黏段如图7中I部分所示,通过增加处理液的流速对聚合物溶液进行剪切降黏处理。降黏装置的出口与水力旋流器入口相连,经降黏装置剪切降黏后的含聚处理液直接进入到水力旋流器进行旋流分离,以降低聚合物溶液的黏度对水力旋流器分离性能的影响。

图7 机械降黏装置二维结构图Fig.7 Two-dimensional structural diagram of viscosity reducing device

3.2 实验方案

本次实验是对机械降黏装置是否能够提升水力旋流器含聚适用性进行研究,验证该装置的有效性。首先,根据需要进行不同浓度聚合物溶液在储液罐中的配制。在储液罐内配制不同浓度的聚丙烯酰胺溶液时,由于聚合物溶液具有一定的黏度,高浓度的聚合物溶液实验后要进行清洗再进行低浓度聚合物溶液实验,为了减小实验误差和清洗次数,按照浓度由低到高进行实验。水力旋流器处理量为4 m3/h,通过入口流量计进行控制;水力旋流器分流比为20%,由溢流口和底流口流量计监控;含油量为2%,通过油泵定量泵入,经静态混合器混合后进入分离工艺。

实验过程对串联降黏装置前后的水力旋流器的分离效率进行测量、计算,对比串联前后水力旋流器对含聚条件的适用性是否得到提高。由于聚合物溶液配制过程需要静置的时间较长,配制耗时,故同种浓度的聚合物溶液只配制1次,通过机械降黏装置的安装和拆卸完成不同浓度聚合物溶液条件下串联降黏装置前后水力旋流器分离效率的测量。

流量的测量:根据水力旋流器入口和出口处流量的测量,通过阀门可以控制水力旋流器的处理量和水力旋流器的分流比,可以满足水力旋流器在不同操作参数下的运行。

效率的测量:水力旋流器的分离效率是评价水力旋流器分离性能的重要指标。通过水力旋流器串联降黏装置前后效率的计算来评价降黏装置的有效性。对水力旋流器在不同浓度聚合物溶液条件下串联降黏装置前后溢流口和底流口分别进行取样,使用红外分光测油仪进行含油浓度分析,通过含油浓度计算水力旋流器的分离效率,对降黏前后水力旋流器的分离效率进行对比分析。

3.3 实验结果分析

图8为串联机械降黏装置前后水力旋流器不同含水率条件下的分离效率曲线,可以看出,串联降黏装置后水力旋流器的分离效率明显提升。串联降黏装置前在不同浓度聚合物溶液条件下,水力旋流器的分离效率基本都在99%以下,串联降黏装置后质量浓度在300 mg/L 以内的聚合物溶液条件下水力旋流器的分离效率可达到99%以上,而且在部分工况质量浓度为400 mg/L 的聚合物溶液条件下也达到了99%,降黏装置明显提升了水力旋流器在含聚条件下的适用性。

图8 不同含水率串联降黏装置前后水力旋流器的分离效率Fig.8 Separation efficiency of hydraulic cyclone before and after connecting viscosity reducing device in series under different water content

图9为不同浓度聚合物溶液在不同处理量条件下串联降黏装置前后的分离效率曲线,可以看出,串联降黏装置后水力旋流器的分离效率明显提升。由于处理量的增大加剧了聚合物溶液在降黏装置和水力旋流器中的剪切速率和剪切应力,有利于提升其降黏效果,使溶液的黏度降低,故随着处理量的增大,水力旋流器串联降黏装置前后的分离效率均呈现出升高的趋势。串联降黏装置后质量浓度在300 mg/L 以内的聚合物溶液经水力旋流器的分离效率均达到99%以上,质量浓度为400 mg/L 的聚合物溶液也在部分工况达到了99%,故机械降黏装置提升了水力旋流器在含聚条件下的适用性。

图9 不同处理量串联降黏装置前后水力旋流器的分离效率Fig.9 Separation efficiency of hydraulic cyclone before and after connecting viscosity reducing device in series under different processing volcme

4 结束语

(1)根据机械剪切原理及增加流体流速的方法来增大剪切作用设计出变径通道降黏装置,利用CFD 数值模拟分析及正交实验进行结构优化,通过对不同含水率、温度、分流比和流量下的降黏效果分析,得出机械降黏装置对聚合物溶液降黏效果明显。

(2)室内实验结果表明,通过不同的含水率、处理量条件下水力旋流器串联降黏装置前后的分离效率可以看出,该降黏装置使质量浓度在300 mg/L以内的聚合物溶液经水力旋流器分离后分离效率均能达到99%以上,在部分工况质量浓度为400 mg/L 的聚合物溶液条件下也达到了99%,可见,水力旋流器前端串入降黏装置能够拓宽含聚适用性。

(3)下一步建议开展现场试验,验证水力旋流器前端串入降黏装置在聚驱井的分离效果。