跨地裂缝带高铁路基动力响应及CFG桩地基加固优化研究

黄强兵 王 涛 刘 悦 何国辉

(1.长安大学 地质工程系,陕西 西安 710054;2.长安大学 岩土与地下工程研究所,陕西 西安 710054;3.长安大学 西部矿产资源与地质工程教育部重点实验室,陕西 西安 710054;4.长安大学 水利与环境学院,陕西 西安 710054)

我国高速铁路作为“中国名片”,已经取得了举世瞩目的成就,在推动我国社会经济快速发展中起到了十分重要作用。根据我国《中长期铁路网规划》,到2030年,我国铁路将打造“八纵八横”的高速铁路网,中国高铁总里程更是有望达到4.5万km。然而,我国幅员辽阔,地质条件复杂,高速铁路建设面临地面沉降、地裂缝、岩溶以及特殊性岩土地基等诸多地质挑战,高速铁路路基动力响应及加固技术成为了一个重要的课题。

CFG桩(水泥粉煤灰碎石桩)复合地基因其优良的力学性能在铁路建设方面得到广泛应用,诸多学者对CFG桩复合地基加固铁路路基及路基动力响应开展了研究:王连俊等[1]通过现场载荷试验结合数值模拟计算,对铁路柔性基础下CFG桩复合地基承载力的确定进行了研究;黄生根[2]通过现场试验和有限元数值模拟研究了CFG桩复合地基桩-褥垫体系的作用;薛新华等[3]通过室内模型试验研究了褥垫层厚度、桩长和桩间距对CFG桩复合地基性状的影响;曹新文等[4]通过原位试验研究了土工格栅在CFG桩复合地基中的作用。在路基动力响应研究方面,李献民等[5]基于车辆-轨道耦合计算模型研究了隧-隧过渡段路基的动力不平顺及路基动力响应的影响规律;常利武等[6]通过冻土路基模拟试验装置研究了不同动荷载频率作用下路基周围地表变形以及内部土压力的变化规律;雷晓燕等[7]建立列车-轨道-路基耦合系统动力分析模型,对轨道过渡段动力特性进行了分析。上述成果为CFG桩复合地基加固铁路路基及路基动力响应的进一步深入研究奠定了基础,但对于列车振动荷载作用下跨地裂缝带高速铁路路基的动力响应及CFG桩地基加固研究却鲜有文献报道。

我国地裂缝地质灾害较为严重,地裂缝分布广泛且十分发育,多条高铁线路穿过这些地裂缝发育地区[8],地裂缝的存在将会对我国高速铁路的建设和未来运营带来了安全隐患。但是到目前为止,几乎所有跨越地裂缝带的高速铁路仅开展过相关的勘察工作,对于列车振动荷载作用下跨越地裂缝带的高速铁路路基动力稳定性及长期稳定性问题缺乏系统深入的研究。对于跨越地裂缝带的高铁路基CFG桩地基加固基本是参照以往的工程实践来进行设计的,缺乏理论和试验的正确指导,具有一定的盲目性,这不仅不能满足跨地裂缝带高铁路基加固处理要求,还可能造成成本高和资源浪费。

基于此,本文以大西客运专线跨越山西太原盆地祁县东观变电站地裂缝为研究对象,通过构建动力有限元数值模型对比研究了地裂缝地段上下盘地下水位差异和天然地基及CFG桩复合地基条件下的高速铁路跨越地裂缝带路基动力响应机制;运用正交试验设计,通过数值模型计算了多种CFG桩加固方案条件下的路基动力响应情况并对计算结果进行了统计分析,研究了CFG 复合地基的桩间距、桩长和桩径对列车振动荷载作用下跨地裂缝带路基上下盘加固效果的影响,综合考虑得出了最优的CFG桩加固方案,为列车振动荷载作用下跨地裂缝带高速铁路路基CFG桩加固处理方案及路基病害防治提供科学依据和技术指导。

1 工程背景

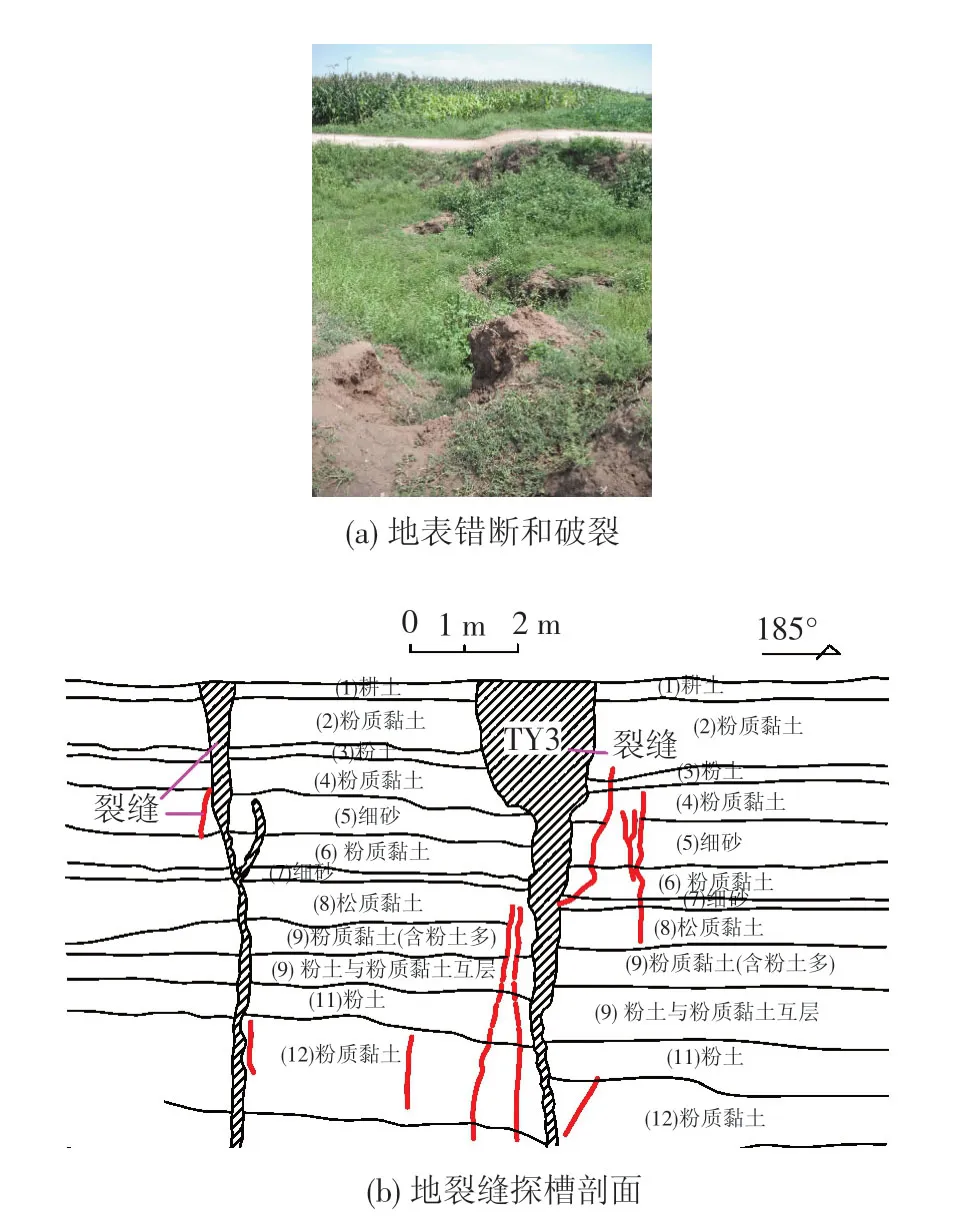

大西客运专线北起山西大同市,南至陕西西安市,全长859km,连接了陕西和山西两省几乎所有重点城市,客运专线中途跨越多处地裂缝发育区,其中东观变电站地裂缝场地位于太原市祁县张家堡西南约1.2km,东观变电站以北,地裂缝地表出露明显,呈带状或串珠状分布,以垂直位错为主兼有水平张拉,地表位错最大约45 cm(图1(a))。地裂缝场地的地层由粉土、粉砂互层、粉质黏土、粉(砂)土互层组成(图1(b))。此外,勘探资料显示地裂缝带上、下盘稳定地下水位埋深不同,上、下盘最大水位差达到了16.13 m,且上盘稳定地下水位低于下盘稳定地下水位。

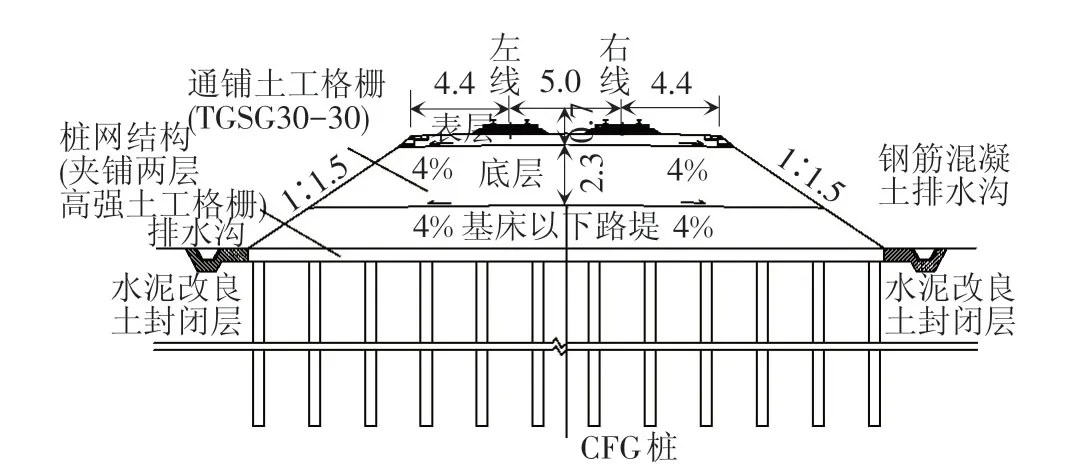

大西客运专线跨地裂缝带线路为应对地裂缝活动对高铁线路带来的不利影响,在过地裂缝带均采用路基通过,并进行CFG桩复合地基加固处理。CFG桩混凝土为C15,正方形布置,路基结构见图2。

本文以大西客运专线路基跨地裂缝带为工程背景,重点考虑地裂缝带上下盘地下水位埋深差异的影响,开展列车振动荷载作用下路基动力响应及CFG桩地基加固处理的动力有限元数值模拟,揭示跨地裂缝带高铁路基动力响应规律,确定CFG桩地基加固优化方案。

图1 东观变电站地裂缝(TY3)

图2 跨地裂缝带路基剖面(单位:m)

2 动力有限元模型的建立

2.1 三维动力有限元模型

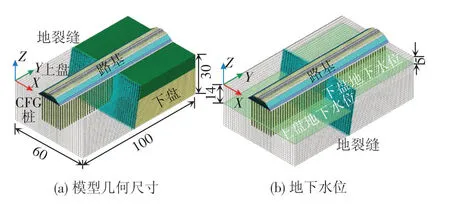

三维动力有限元计算模型见图3,模型沿路基纵向(Y向)长100 m,沿路基横向(X向)长60 m,模型高(Z轴向)34.9 m,其中路堤高4.9 m,地层深度或厚度为30 m。路基结构从上至下依次为钢轨、扣件系统、轨道板、支撑层、基床表层、基床底层、路堤和褥垫层(包含土工格栅);地层结构从上到下则依次为粉土和粉砂。地基采用CFG桩加固处理,桩间距S=2.0 m,桩长L=20 m,桩径D=0.5 m,正方形布置。地裂缝倾角α=85°,有限元动力数值计算主要考虑地裂缝与路基90°正交的工况,同时为分析CFG桩复合地基加固效果,计算中对天然地基和复合地基的路基动力响应的差异性及CFG桩复合地基加固效果进行了对比分析。

图3 三维动力有限元计算模型(单位:m)

勘察资料显示地裂缝上下盘两侧存在地下水位差。为了充分反映实际情况,在线性时程分析时通过定义网格组水位以及考虑土体饱和重度来模拟上下盘地下水位的差异和列车荷载加载时的不排水条件,上下盘地下水位埋深分别为14、5 m,见图3(b)。

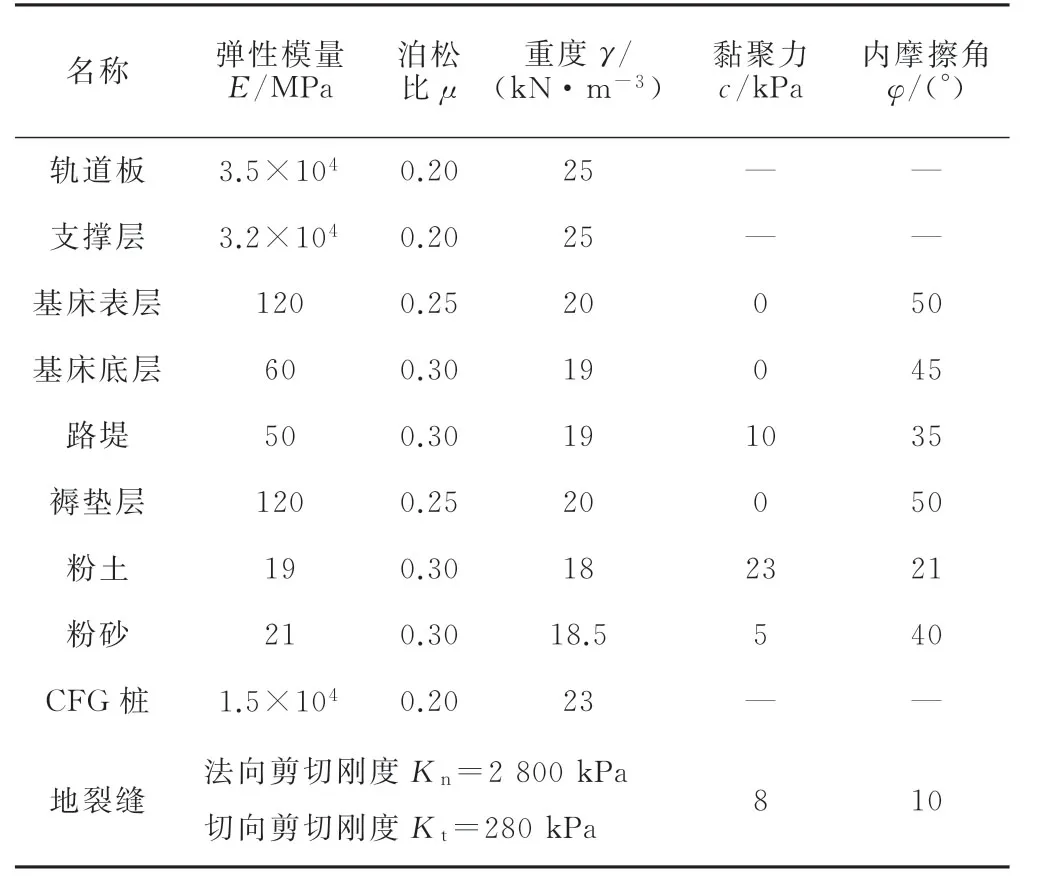

2.2 材料本构模型及参数选取

三维数值计算模型中路基和地基各层均用实体单元来模拟,采用Mohr-coulomb 强度准则;CFG桩采用一维梁单元模拟,在桩单元周围建立桩-土接触单元以模拟桩-土之间的滑移;土工格栅采用Geogrid结构单元来模拟;地裂缝作为一个软弱带或面采用Interface单元实现。为了模拟实际工程中列车振动荷载通过钢轨向下部结构传递这一特点,数值模型中建立了钢轨和扣件系统,钢轨用一维梁单元建立,扣件系统用弹簧和阻尼单元实现[9-10]。主要材料的物理力学参数见表1。

表1 材料的物理力学参数

2.3 动力边界条件及其实现

动力有限元计算中需要建立人工边界,本文采用黏弹性人工边界,通过在模型边界设置弹簧和阻尼元件减少振动波的反射[11]。

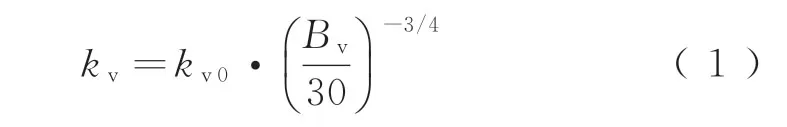

对于弹簧元件的弹性系数,其计算式为

竖向弹簧系数

水平弹簧系数

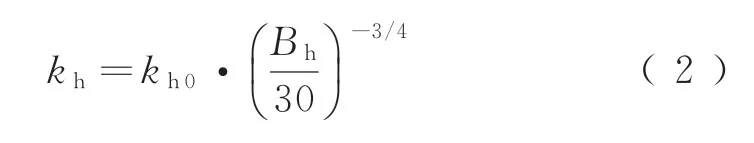

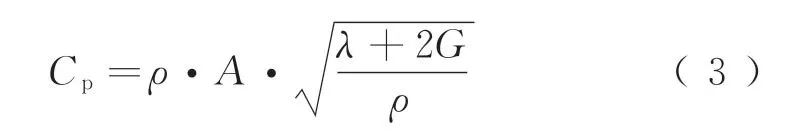

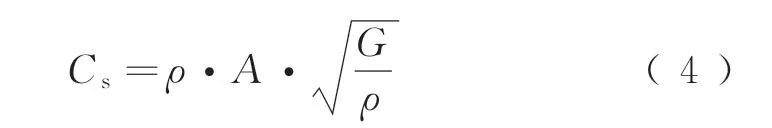

对于阻尼元件的阻尼系数,其计算式为

P波阻尼系数

S波阻尼系数

2.4 列车振动荷载的模拟

列车振动荷载可以用与竖向轮轨力高中低频分布特征相对应,反映轨道不平顺和轨面波形磨耗效应的一个激振力函数模拟[12],其表达式为

式中:F(t)为列车振动荷载;P0为车轮静载;P1为行车平稳性所产生的振动荷载;P2为作用到线路上的动力附加荷载所产生的振动荷载;P3为波形磨耗所产生的振动荷载,考虑到列车轮轨力在轨道上的移动、叠加组合和分散传递,乘以k1k2进行修正。

对于Pi(i=1,2,3),其计算式为

式中:M0为列车簧下质量;ai为轨道几何不平顺矢高;ω2i为振动圆频率;li为轨道几何不平顺波长;v为列车运行速度。

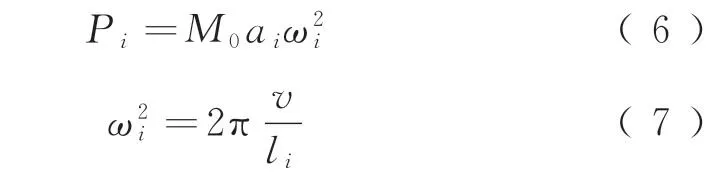

本文所加载的列车振动荷载针对于竖向轮轨力,又在数值模型中构建了钢轨和扣件系统,比较贴近工程实际。以速度为250km/h 列车为例,振动时间为1.0 s,列车振动荷载时程曲线见图4。

图4 列车荷载时程曲线

3 路基跨地裂缝带动力响应分析

3.1 计算结果的提取

为了便于分析,沿路基纵向的测线位于路基正中心,以与轨道板顶面的距离H(下文同)区分各纵向测线。由于动应力在路基中的影响范围大于加速度[13],因此动应力纵向测线在路堤和地基中均有布设,加速度纵向测线仅布设在路堤中。沿路基深度方向的测线位于路基正中心,上下盘各布置1条,与模型纵向边界面的距离分别为25、75 m。提取上述测线数据,分析路基跨地裂缝带的动力响应特征。

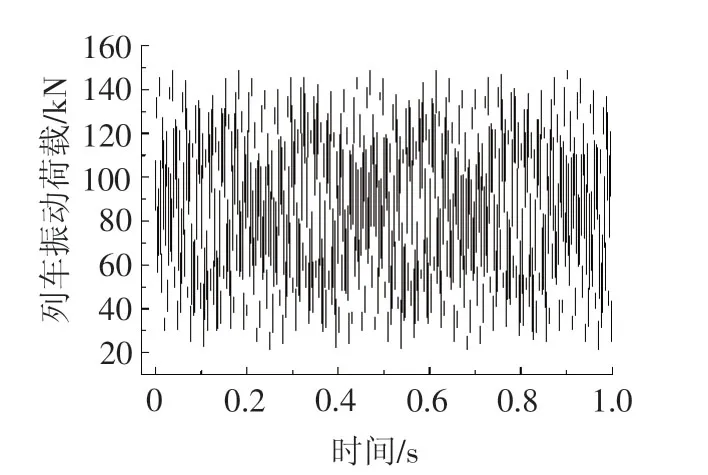

3.2 路基动应力响应规律

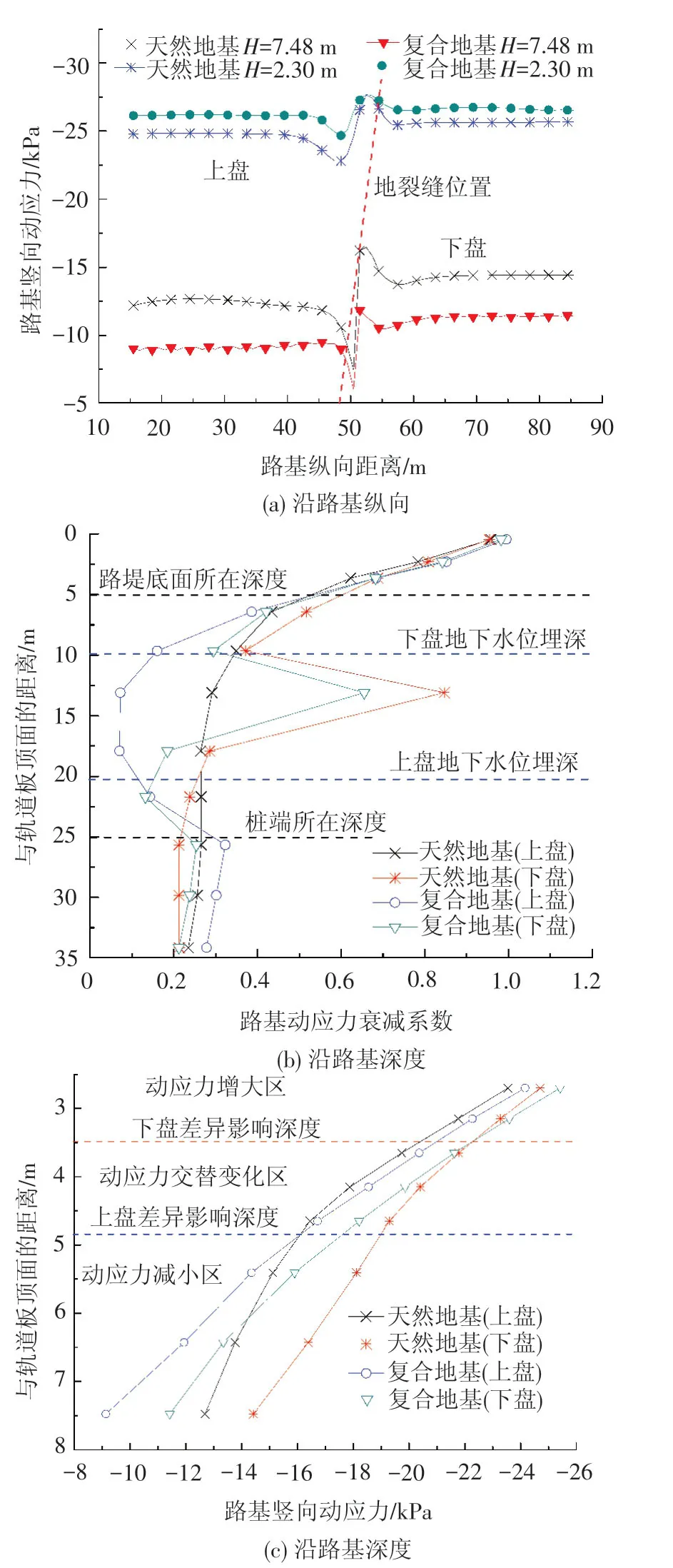

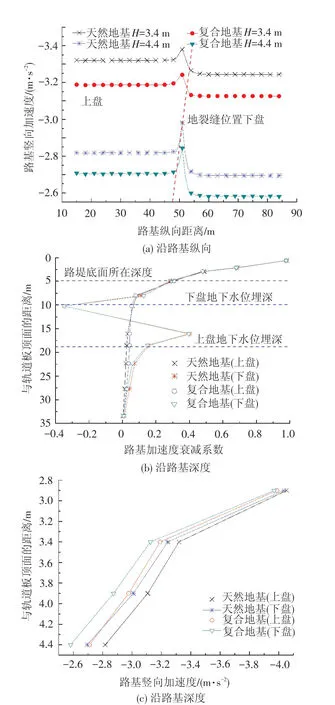

采用天然地基和CFG桩复合地基时,路基沿纵向方向和深度方向的动应力响应曲线见图5。由图5可知,路堤与地基中动应力响应幅值在上下盘基本平稳,但因上盘地下水位低于下盘,上盘动应力幅值小于下盘;在地裂缝位置附近,上盘动应力幅值减小,下盘则增大,见图5(a)。

沿深度方向,动应力在路堤中衰减了近50%。受上下盘地下水位差异的影响,下盘动应力在上下盘地下水位面间的深度处出现了异常衰减区;受CFG桩的影响,复合地基动应力在桩长深度范围内出现了异常衰减区,在桩端深度以下恢复正常衰减,见图5(b)。

相较于天然地基,CFG桩复合地基降低了路基下部的动应力,但导致路基差异影响深度(上盘H=1.25 m,下盘H=0.75 m)以上路基中动应力幅值反而增大,见图5(c)。这可能是由CFG桩增大了路基下部的刚度,导致动应力分布情况发生改变,动应力更多的分配至路基上部所致。

3.3 路基加速度响应规律

采用天然地基和CFG桩复合地基时,路基沿纵向方向和深度方向的加速度响应曲线见图6。由图6可知,加速度响应幅值在上、下盘平稳分布,但因上盘地下水位低于下盘,上盘加速度幅值大于下盘,这与动应力变化特征刚好相反;在地裂缝位置附近,加速度幅值出现增大现象,见图6(a)。

图5 跨地裂缝带路基动应力变化曲线

沿深度方向,加速度在路堤中衰减了近70%,加速度的衰减速度大于动应力,影响深度小于动应力。受上下盘地下水位差异的影响,下盘加速度在上下盘地下水位面间的深度处出现异常衰减区,见图6(b)。

与天然地基相比,CFG桩复合地基降低了上下盘路基中的加速度幅值,加固了路基。与动应力相比,CFG桩复合地基仅微小幅度地减少了路基加速度幅值,并且不存在类似于动应力的CFG桩加固后幅值增大区,见图6(c)。

图6 跨地裂缝带路基加速度变化曲线

4 CFG桩复合地基加固方案优化

列车振动荷载作用下路基动力响应与地基刚度密切相关,即与CFG桩加固方案、CFG桩桩间距、桩长及桩径等因子密切相关。本文选用正交试验设计进行加固方案的优化分析,开展3因子4水平的正交试验,通过极差分析确定各因子的影响程度、方差分析确定各因子对试验结果的显著性,直观分析图确定各因子水平改变对试验的影响程度及最优加固方案。

4.1 正交试验设计方案

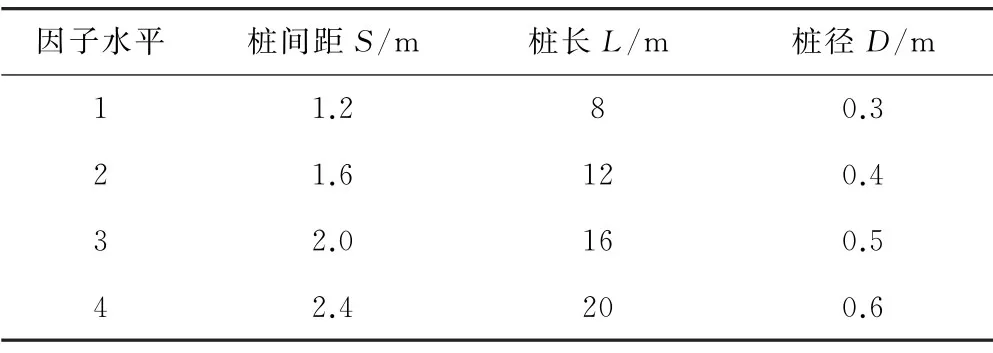

以桩间距S、桩长L和桩径D作为正交试验设计的3个因子,每个因子条件下取4个水平,各因子及其水平见表2。

表2 正交试验设计的因子和水平

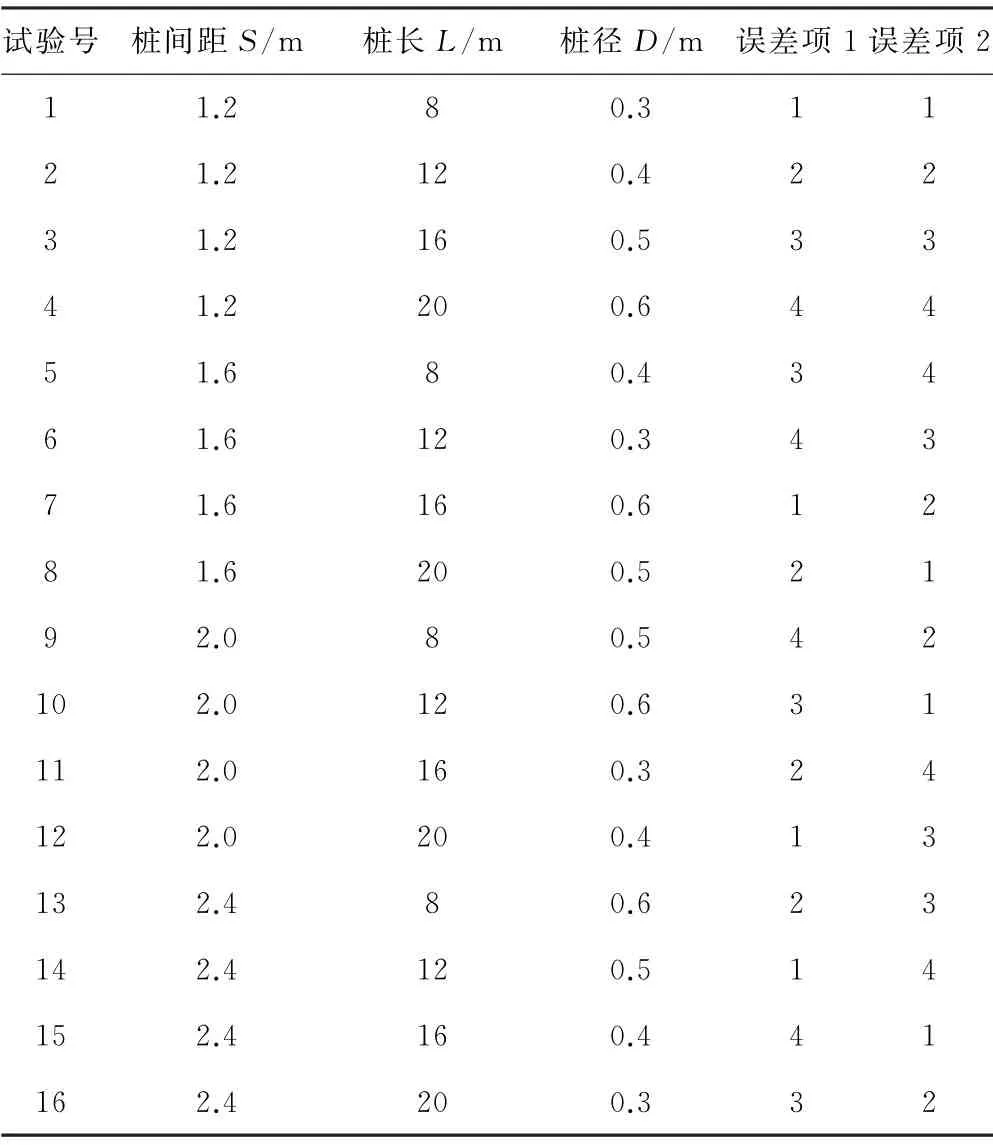

选用L16(45)正交表安排此试验结果[14],正交试验设计方案见表3。

表3 正交试验设计方案

4.2 各因子对加固效果影响程度分析

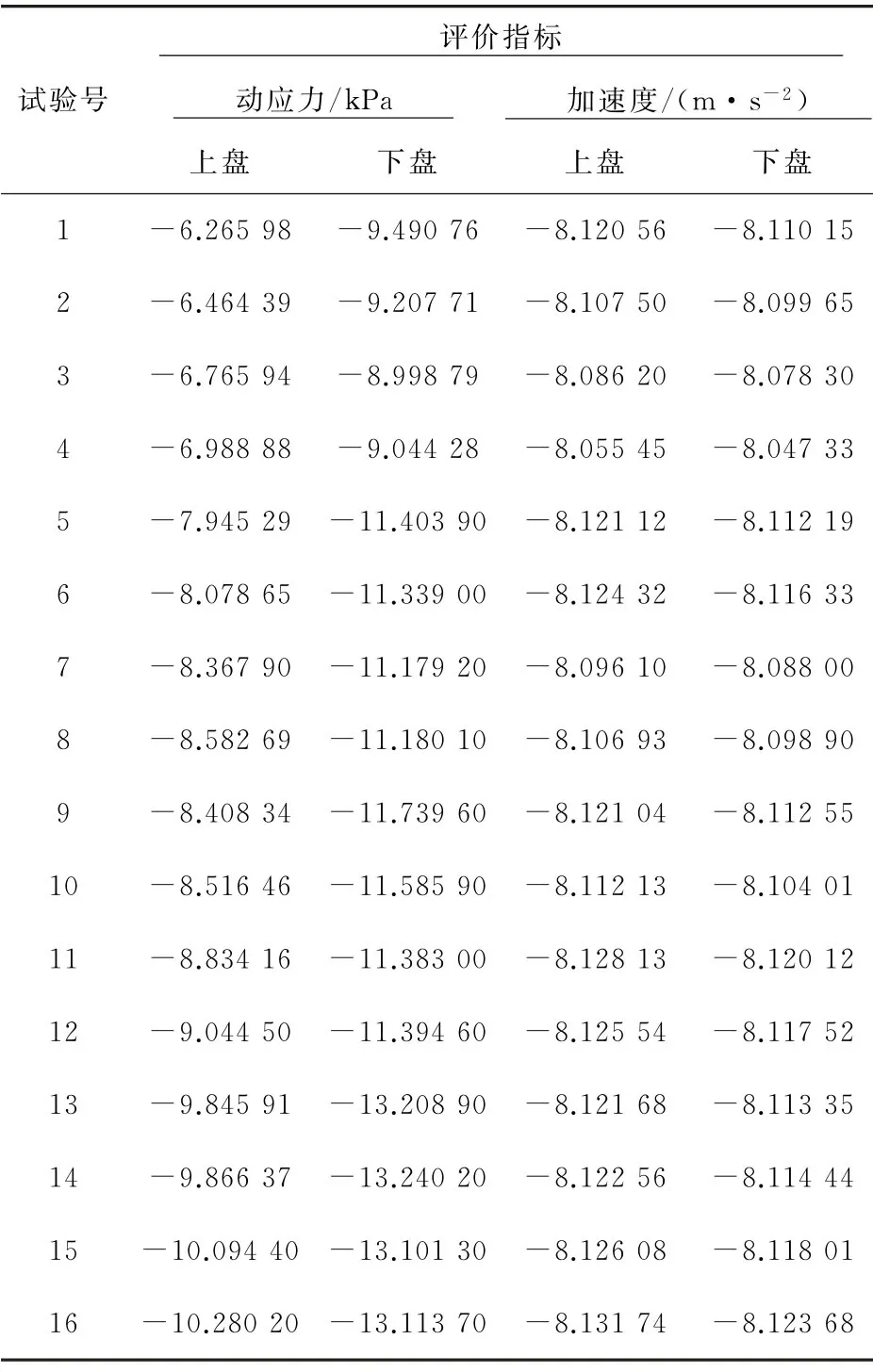

如前所述,CFG桩加固后动应力在路基上部增大,但路基上部结构强度较高,所以取路基下部H=7.48 m处测线提取结果;加速度则取幅值较大、对路基影响较大的H=0.3 m处测线提取结果。由于在地裂缝附近动应力和加速度均有较大幅度的改变,所以取动应力和加速度平稳分布区(图5(a)和图6(a))的平均值作为结果进行分析,数值计算结果见表4。

表4 数值计算结果

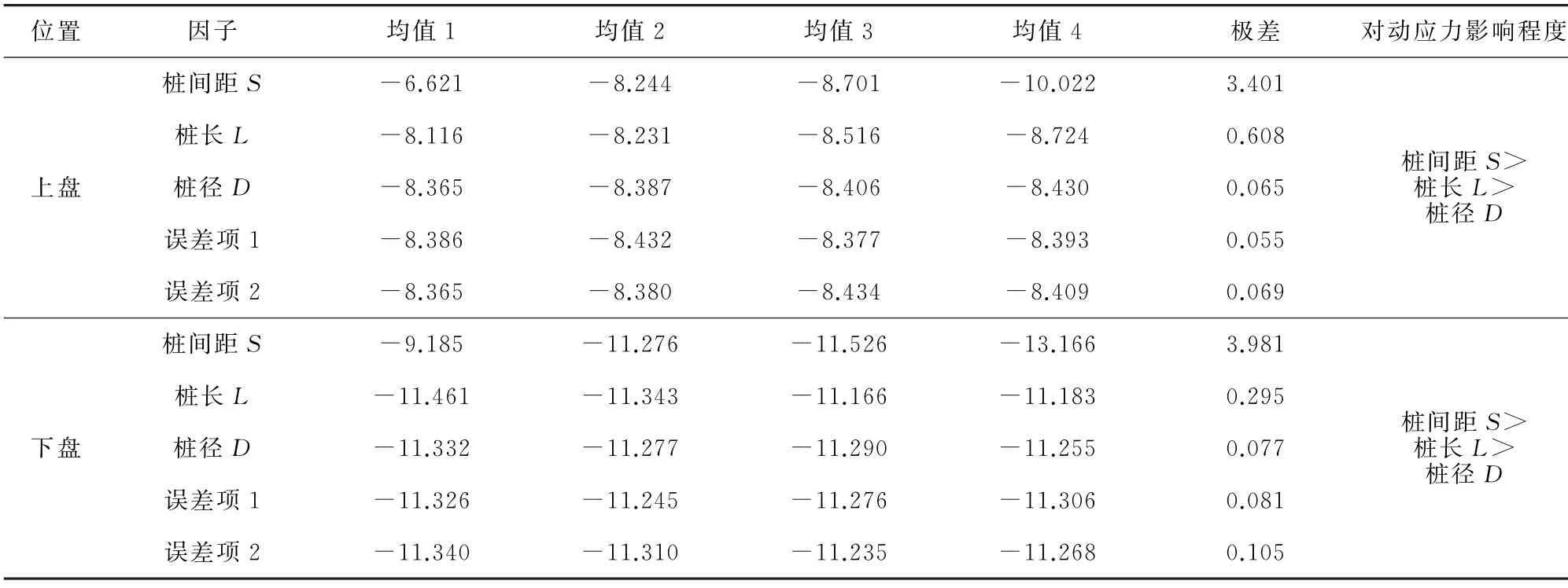

(1)各因子对路基动应力影响程度

极差的大小反映了各因子水平改变对试验结果的影响程度[15],路基动应力影响因子极差分析见表5。由表可知,地裂缝上下盘桩间距和桩长的极差均大于误差列的极差,说明本次动应力正交试验设计是合理的;上下盘桩径的极差均小于误差列的极差,说明桩径对路基动应力的影响不显著。在本次正交试验设计各因子水平变化梯度条件下,根据各因子极差的大小可知,在地裂缝上下盘对路基动应力的影响程度由大到小均为:桩间距S>桩长L>桩径D。

方差分析可以确定各因子对试验结果影响的显著性[15],路基动应力影响因子方差分析见表6。由6表可知,在99%的置信度(F 临界值=9.780)下,各因子对位于地裂缝上下盘的路基动应力影响的显著性均符合:桩间距S非常显著,桩长L显著,桩径D不显著。

表5 路基动应力影响因子极差分析 k Pa

表6 路基动应力影响因子方差分析 kPa

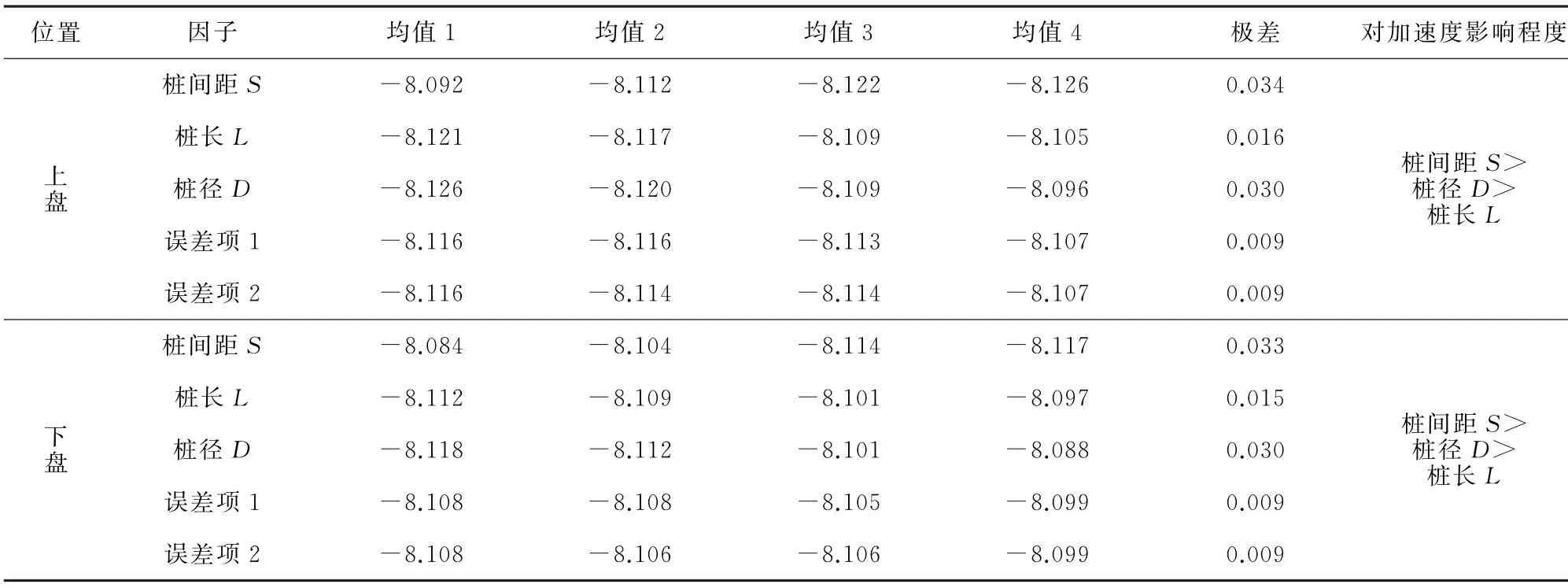

(2)各因子对路基加速度影响程度

路基加速度影响因子极差分析见表7。由表7可知,地裂缝上、下盘桩间距、桩长和桩径的极差均大于误差列的极差,说明本次加速度正交试验设计是合理的。在本次正交试验设计各因子水平变化梯度条件下,根据各因子极差的大小可知,在地裂缝上下盘对路基加速度的影响程度由大到小均为:桩间距S>桩径D>桩长L。

与动应力相比,当桩间距、桩长和桩径发生改变时,加速度仅有微小幅度的变化,对各因子的改变不敏感,这导致加速度方差分析中各因子的F值均小于F临界值,故本文不再赘述。

表7 路基加速度影响因子极差分析 (m·s-2)

4.3 各因子对加固效果影响直观分析

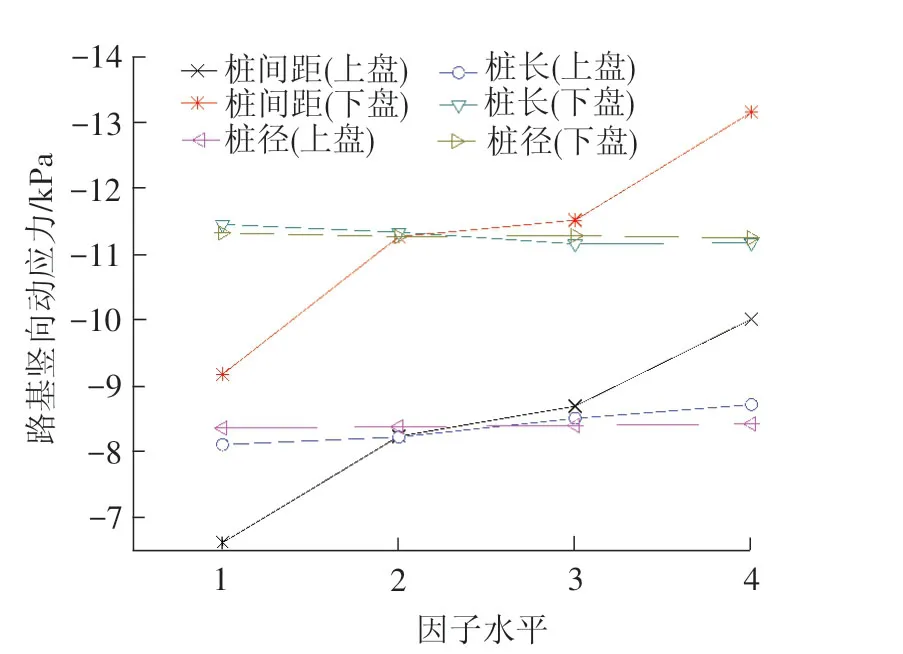

(1)各因子对路基动应力的影响

路基动应力影响因子直观分析图见图7。由图7可知,减小桩间距最大幅度地降低了地裂缝带上下盘路基中的动应力,因此缩小CFG桩桩间距可以最高效地加固跨越地裂缝带路基;而桩长和桩径的改变对路基动应力的影很小,可根据经济条件和现场施工情况灵活选择桩长和桩径参数。

图7 CFG桩各因子对路基动应力的影响

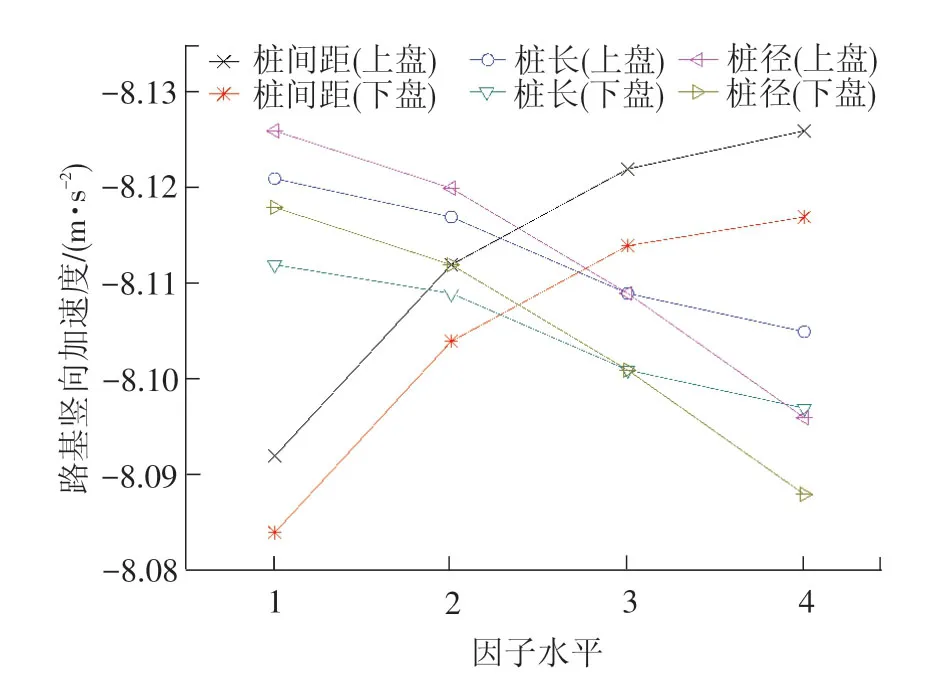

(2)各因子对路基加速度的影响

路基加速度影响因子直观分析图见图8。由图8可知,桩间距的减小及桩长和桩径的增加均降低了上下盘路基加速度,故从路基加速度响应的角度,可以通过减小桩间距、增大桩长和桩径来加固路基。

图8 CFG桩各因子对路基加速度的影响

综上所述,由于动应力对CFG桩各设计因子水平的改变比加速度敏感很多,因此最终的加固方案以动应力作为评价指标,结合表5和图7,选取各因子水平条件下最小的振动幅度,即最小动应力幅值的均值,可得跨地裂缝带路基CFG桩加固优化方案为:上盘取桩间距S=1.2 m,桩长L=8.0 m,桩径D=0.3 m;下盘取桩间距S=1.2 m,桩长L=16 m,桩径D=0.6 m。

5 结论

基于三维有限元动力数值模拟,建立路堤-地基-地裂缝带三维地质力学模型,考虑了地裂缝带上下盘水位差异,结合正交试验设计、极差与方差分析,揭示了正交跨地裂缝带路基的动力响应,探讨了CFG桩地基加固优化方案,得出如下结论:

(1)沿路基纵向方向,动应力和加速度的响应值在上下盘基本平稳,但在地裂缝位置附近,动应力在上盘减小、下盘增大,而加速度在上下盘均增大;上盘地下水位低于下盘,导致上盘动应力幅值小于下盘,而加速度幅值大于下盘。

(2)沿路基深度方向,动应力和加速度在路堤中分别衰减了近50%和70%,加速度的衰减明显大于动应力,影响深度小于动应力。天然和复合地基下盘动应力和加速度在上下盘地下水位面之间的深度处出现异常衰减区,而复合地基动应力则在桩长深度范围内出现异常衰减区。

(3)CFG桩复合地基减小了路基下部动应力和路基主体加速度,但差异影响深度(上盘H=1.25 m,下盘H=0.75 m)以上的动应力幅值增大;加固后动应力降低的幅度远大于加速度,且动应力对CFG桩各因子水平的改变比加速度敏感很多;上下盘对动应力的影响均为:桩间距S>桩长L>桩径D;上下盘对加速度的影响均为:桩间距S>桩径D>桩长L。

(4)减小桩间距可以降低地裂缝上下盘路基动应力,桩长和桩径的改变对上下盘路基动应力的影响较小,而桩间距的减小及桩长和桩径的增加均可以降低上下盘路基加速度;地下水位埋深上盘大于下盘时,跨地裂缝带CFG桩复合地基加固优化方案为:上盘桩桩间距S=1.2 m,桩长L=8.0 m,桩径D=0.3 m;下盘桩桩间距S=1.2m,桩长L=16 m,桩径D=0.6 m。